油田埋地管道完整性管理做法及效果分析

大庆油田有限责任公司第八采油厂规划设计研究所

大庆油田某采油厂从2015年以来,面对外围油田复杂的形势,对油气管道在运行中存在的风险进行识别和评价,通过在线监测、定期检测等方法,获得油气管道的完整性信息,制定相应管理办法和风险控制对策,将管道运行的风险水平控制在合理的范围内,减少和预防管道事故发生,保障管道的安全运行,取得了较好的效果。

1 埋地管道运行现状

截至2019年底,某采油厂运行20年以上的管道为509 km,占在用管道总数的5.5%。按照使用年限统计分析,运行20年以上的管道发生腐蚀穿孔1 021次,占穿孔管道的50.5%,穿孔率为1.99 a-1·km-1,随着年限增大穿孔率逐渐增加。按照应用类型情况分析,集输系统管道累计发生腐蚀穿孔1 955次,占穿孔管道的96.8%,平均穿孔率0.355 a-1·km-1,注水管道穿孔率0.077 a-1·km-1。

2 管道完整性管理的主要工作

2016年成立完整性管理组织机构,以分类分级管理为基础,风险管理为核心,区域管理为手段,日常维护管理为支撑,提升管道完整性管理水平。

2.1 双高管道治理

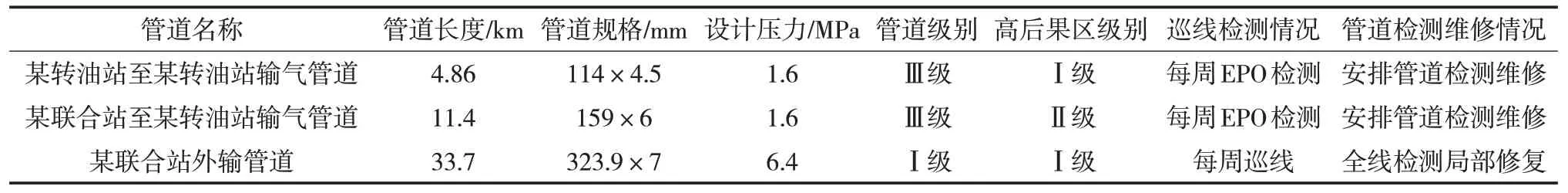

对照标准筛选出3条高后果高风险管道,简称双高管道,针对双高管道进行了“一线一案”方案编制,加强管道检测和日常巡护,及时优选适合的方法开展检测、评价和修复工作。3条双高管道具体情况见表1。

表1 双高管道具体情况Tab.1 Paticular condition of high risk and high consequence pipeline

2.2 管道风险评价技术研究

依据高后果区标准,对管道进行高后果区识别和更新,对管道数据进行分析后,得出管道风险判断和风险预控制方案。识别影响管道完整性的危害因素,分析管道失效的可能性及后果,开展风险评价。在有限的检测条件约束下,采用风险控制管道检测技术可以有效减少安全事故发生的概率[1-3]。

2.2.1 土壤腐蚀性评价

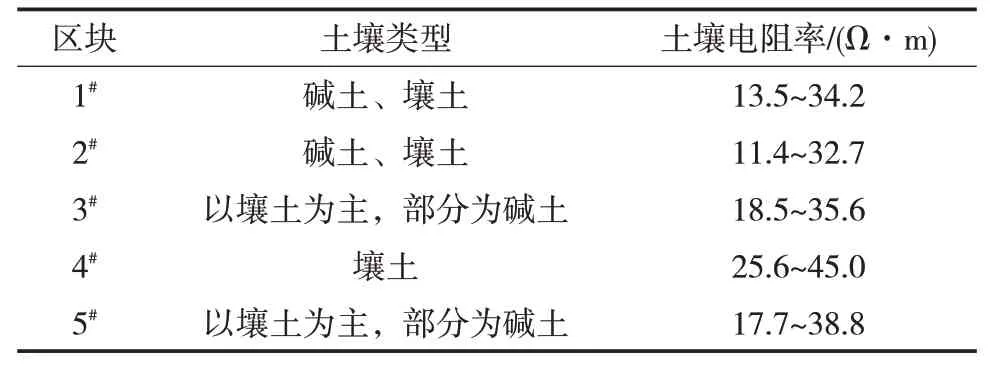

结合管道检测,对土壤腐蚀性进行了测试,油田辖区土壤电阻率在11.4~45 Ω·m之间,根据《钢质管道及储罐防腐蚀控制工程设计规范》土壤腐蚀性评价指标,绘制了全油田土壤腐蚀分布图。某采油厂大部分区块都是以中强级腐蚀为主,腐蚀强度较高。开展了土壤腐蚀性调查研究,提出适合实际情况的土壤腐蚀性评价标准,为油田防腐设计提供依据[4]。某厂各区块土壤腐蚀等级情况详见表2。

表2 某厂各区块土壤腐蚀性等级Tab.2 Soil corrosion grade of blocks in one plant

2.2.2 管道内腐蚀评价

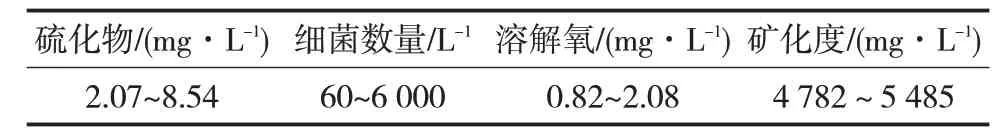

(1)针对油田管道腐蚀机理开展研究。采出液组成及集油系统腐蚀产物特性分析属于轻腐蚀范围。从电镜扫描结果可以推断失效管段内壁腐蚀物属于Fe2O3、FeS及碳酸垢和硅铝酸盐的聚集体,也进一步验证了腐蚀产物中的元素类别。采出液成分及含量化验情况见表3。

表3 采出液成分及含量统计Tab.3 Statistics of produced liquid composition and content

(2)集油系统腐蚀影响因素及成因研究。碳钢的腐蚀速率会随温度的升高而增大。流速为1.4 m/s时采出液温度从70 ℃降至50 ℃时,20#钢的腐蚀速率可由0.164 mm/a降至0.159 mm/a,降幅为3.22%[5]。因此,降温输送可以降低集油系统的能耗,同时能降低腐蚀速率。

(3)集油系统防腐措施研究。当质量浓度超过20 mg/L时腐蚀速率的降幅变缓,因此,现场加入缓蚀剂的质量浓度控制在20 mg/L即可达到防腐效果。

2.3 阴极保护技术

2.3.1 建设现状

阴极保护为管道外腐蚀控制的有效技术措施,分为牺牲阳极阴极保护和外加电流阴极保护[6]。外加电流阴极保护技术是近年来常用的一种输油管线管道保护技术,其主要是利用电化学保护手段,基于电化学中阴极保护原理而形成的一种防腐蚀技术[7]。针对埋地金属管道,应该因地制宜,加强对埋地金属管道的阴极保护管理[8]。某采油厂管道采用外加电流阴极保护为主、牺牲阳极为辅的保护措施。为使阴极保护系统设施设备充分发挥作用,减少管道穿孔事故发生,2001年在腐蚀最严重的某转油站进行了外加电流阴极保护试验。2005年相继在3座油田对外加电流阴极保护技术进行推广。

2.3.2 日常技术管理

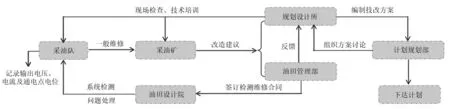

某厂按照《阴极保护运行管理规定》,精细流程节点管控,确保问题及时协调处理,保障设备平稳运行,加强阴极保护日常管理工作,阴极保护系统运行维护流程见图1。

(1)巡回检查标准化。依据设计规范结合现场实际情况,确定了测试桩保护电位、恒电位仪输出电流、电压等参数的理论控制值和检查频次。采油队负责数据录取,测试管道保护电位应为-0.85~-1.2 V;土壤电位较负地段,保护电位可为-0.95~-1.2 V[9]。对照标准发现数据异常及时加密检查并处理,确保安全平稳运行。

(2)资料录取规范化。采油队及时巡检,每天录取数据,填写“恒电位仪输出参数表”;月度填写“检测桩保护电位记录参数表”,并及时上报,掌握运行状况。

(3)运行维护专业化。为确保系统正常运行,提高保护效率,每年与检测单位签订维修和检测合同,加强主动检测工作,针对电缆断线、恒电位仪故障、参比电极失效等一般故障进行维修。如有无法修复的故障,在改造中立项解决。从2014年起,某采油厂共计维修恒电位仪5套,更换深井阳极6座,埋地电缆测试56.3 km,电缆断点维修79处,敷设电缆1.4 km。

2.3.3 阴极保护效果分析

实施外加电流阴极保护技术以来保护效果良好。2010—2019年管道累计穿孔共计22 103次,10年平均穿孔率0.29 a-1·km-1。从近10年腐蚀老化管网改造情况分析,全厂更换管道502.3 km,腐蚀老化管网工程量逐年降低。

2.4 管道检测和自主维修

2010年以来主要针对站间以上管道及部分集油环管道开展埋地金属管道检测,已实施检测865 km。为有效控制地面投资,保证埋地管道检测利用率,在埋地管道选择上主要遵循以下原则:①对双高管道进行检测;②选取运行年限超过15年以上的管道优先进行检测。

2019年对某采油厂265 km的高风险管道进行了检测,共检测出破损点2 389处。通过开展管道检测与修复,提高了管道运行的安全性,降低了更换管道的数量及投资。

为提升各采油矿自主维修能力,降低埋地管道二次穿孔率,延长管道使用寿命,2017年编制《某采油厂埋地金属管道防腐保温维修管理规定》,适用于全厂范围内埋地金属管道的腐蚀穿孔维修,并对管道日常维修进行规范,同时建立了“管道维修管理平台”,及时上传现场维修过程照片,便于了解管道穿孔现场及维修情况。

2.5 防泄漏监测技术应用效果

为进一步加强管道完整性管理工作,降低管道泄漏风险和隐患,截至2019年,某采油厂输油管道应用泄漏监测报警系统共38套,实现了所有转油站以上外输管道监测全覆盖。采用了负压波监测技术,负压波监测技术原理是当输送管道因机械、人为、穿孔等原因发生泄漏时,其泄漏部位立即会产生负压波动,压力传感器分别在不同的时刻捕捉到负压波信号,从而判断管道发生泄漏,根据负压波传到管道两端的时间差和负压波速就可以进行泄漏定位,再根据两端流量进行核查[10]。定位误差为管道长度的5‰,漏报率目前为0。

管道防泄漏装置的应用,为油田生产的正常运行提供了强有力的保障,大幅降低了重要管道运行风险。

3 改进建议

(1)加大管道自主检测评价力度。某厂针对管道防腐层破损及腐蚀状况检测不及时情况,加大管道自主检测力度,同时开展管道在线检测、修复、评价等方面技术研究与试验。结合油田生产实际,积极探索管道有效的管理方法及措施,为推进管道完整性管理提供技术支撑与保障,确保油田管道安全平稳运行。

(2)试验应用阴极保护数字化技术。针对阴极保护系统各环节检测点多、检测工作量大的问题,试验应用阴极保护数字化技术。以某转油站为例,该站恒电位仪、管道等阴极保护系统年检测量为1 493次,记录数据2 704个。为满足当前管道阴极保护电位测试及调控需求,细化调控精度,实时掌握电位数据,逐步开展试验应用恒电位仪、测试桩等设备设施数字化技术,实现阴极保护系统自动检测及控制。

(3)组建管道完整性管理专业队伍。针对管道完整性管理人员不足问题,积极组建管道完整性管理队伍,主要负责管道数据库管理、管道状况和性能检测维护以及阴极保护设备设施的日常维修维护等工作。

图1 阴极保护运行维护工作流程Fig.1 Work flow of cathodic protection operation and maintenance