大庆油田丛式井场电控一体化集成装置应用研究

大庆油田设计院有限公司

为进一步促进油气田地面建设标准化设计工作常态化开展,实现地面建设方式的根本转变,勘探与生产公司组织开展了一体化集成装置的研发和验收,一体化集成装置的研发和推广是中石油油气田地面建设标准化设计工作的重点。一体化集成装置是指应用于油气田地面生产的一类设施,结合油气田地面工程的建设规模和工艺流程的优化简化,通过将机械、电工、自控、信息等技术有机结合、高度集成,根据功能目标对各功能单元进行合理配置与布局,在多功能、高质量、高可靠性、低能耗的基础上自成系统,独立完成油气田地面工程中常规需要一个中小型站场多个生产单元共同完成生产环节的全部功能[1]。其中,电控一体化集成装置在塔里木油田、新疆油田、长庆油田的井场和站场得到了广泛推广应用。该装置具有配电、自控、通信集成优化、安全性可靠性高、耐候性适应性强、可搬迁的特点,采用工厂化预制和测试,缩短了现场施工建设和调试周期[2]。结合油田快速建设及数字化建设的需要,开展了大庆油田丛式井场电控一体化集成装置应用可行性研究工作。

1 丛式井场配电及数字化建设现状

大庆油田已建丛式井场的配电主要采用两种形式:柱上变压器和箱式变电站。

常规的丛式井场配电采用单变压器对多井或多变压器对多井的配电方式,当丛式井数量大于5口时,一般配2~3座柱上变电站,呈三联杆或四联杆排列。变压器低压侧出线先至柱上变配电箱,再敷设至井场用电设备。柱上变配电箱的数量一般根据丛式井场油井数量选择1~3面配电箱。

箱式变电站一般是将高压配电装置、变压器、低压配电柜安装在一个箱体内,呈“品”字形或“目”字形排列,用于分配电能,适合油井开发所处的区域为主城区、对城市市容要求较高的地域。

大庆油田采油三厂是较早开展数字化建设的采油厂,实施数字化井场多为单井,变配电设备及控制装置为分散式安装,变电设备为柱上变压器,配电设备为柱上配电箱。自控及通信设备为控制箱、RTU箱。井场变压器将6(10)kV高压电源变为0.4 kV低压电源,送到柱上配电箱,由柱上配电箱将电源分配到各个井场用电设备。

大庆油田数字化油井自控系统现状为:井场设置RTU控制系统,通过无线方式接收井场载荷/位移、油压、综合电参等信号,其中综合电参通过设置在配电箱内的综合电量变送器检测,RTU控制器和综合电参分别放置在两个控制箱内。

2 电控一体化装置优化方案

油田中小型站场采用电控一体化装置供电,装置内除集成了变配电系统和仪表通信系统外,均安装了智能管理系统、通风系统、UPS系统及火灾报警系统,可实时调节橇内环境的温湿度。站场的视频信号、柱塞泵的运行信号及电气参数采集到装置内,然后统一送至附近联合站中控室,实现了无人值守、远程监控的数字化管理。

丛式井场橇装电控一体化装置相对站场配电系统而言,主要从以下几方面进行优化:

(1)通风系统。根据大庆的气候特点,冬长严寒,夏秋凉爽,全年平均气温4.2 ℃,橇装一体化装置在设计时考虑适当增加机械式通风换气设施,省去空调,确保夏季装置内温度在简单温度管理控制下不会超过设备的极限工作温度。

(2)智能管理系统、火灾报警系统。通过研究股份公司《油气田地面工程数字化建设规定》,并依据近年来井场数字化建设设计标准,应用于井场的电控一体化装置可简化智能管理系统、火灾报警系统。

(3)UPS系统。装置内无需安装UPS系统。

(4)总配置优化。电控一体化装置优化配置后,装置本身耗电大大降低,其功能模块主要由变配电系统、自控通信系统组成,并辅以简单的采暖、通风及散热,充分考虑了仪控、通信等相关专业的要求,能够实现电、控、信标准化、模块化和一体化建设。

(5)兼容性。橇装电控一体化装置采用完善的抗电磁干扰设计,硬件上采用“屏蔽、接地、隔离、器件选择、布线技术”措施,软件上采取抗干扰设计。

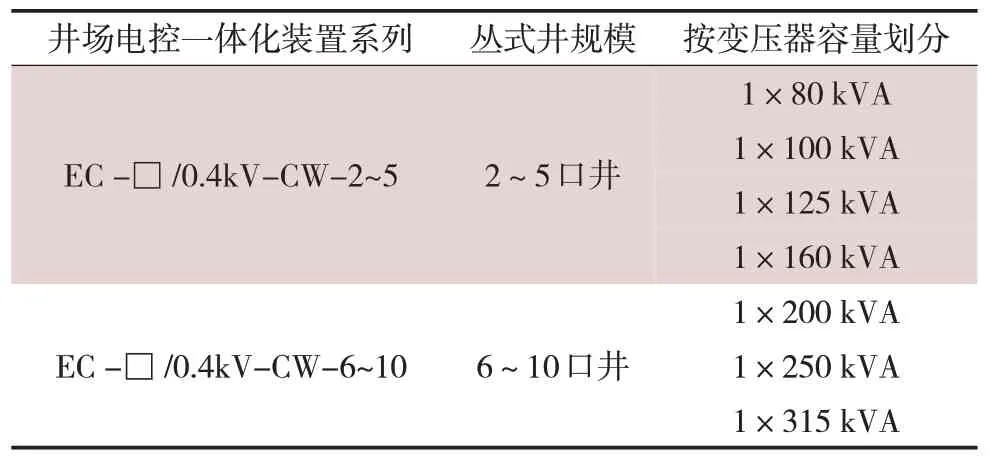

2.1 建设规模及系列

根据目前调研结果,丛式井场油井数量一般在2~8口,加密建设的区块可达到9口以上,配电变压器容量一般分布在80~250 kVA,考虑到后期加密产能建设,橇装电控一体化装置的建设规模按丛式井场油井数量可分为2~5口井及6~10口井两个系列,在两个系列下又可按变压器容量进一步细分出若干个小系列,见表1。

表1 丛式井场橇装电控一体化装置系列划分Tab.1 Series dividing of skid-mounted devices for cluster wells sites

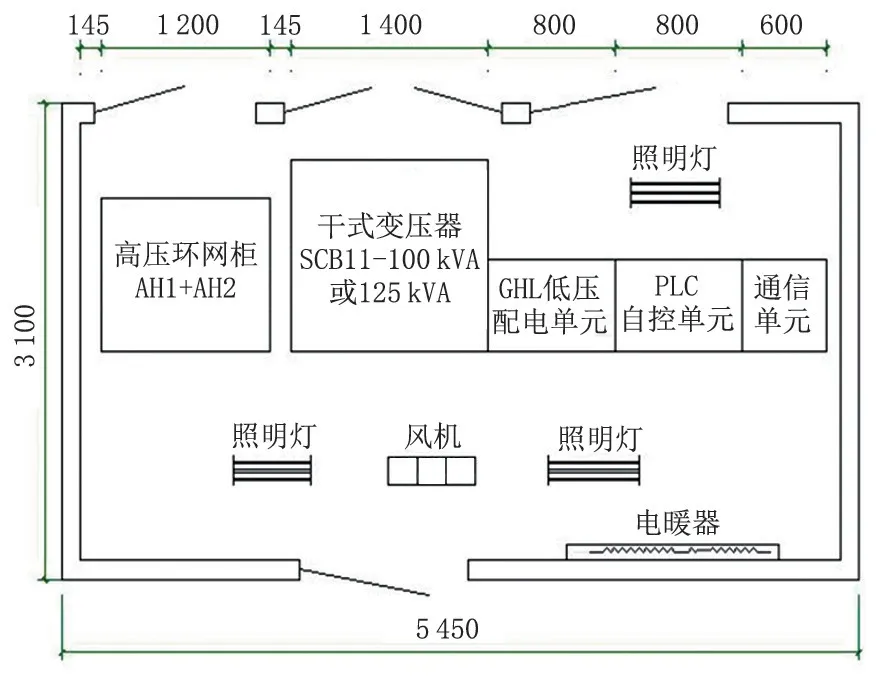

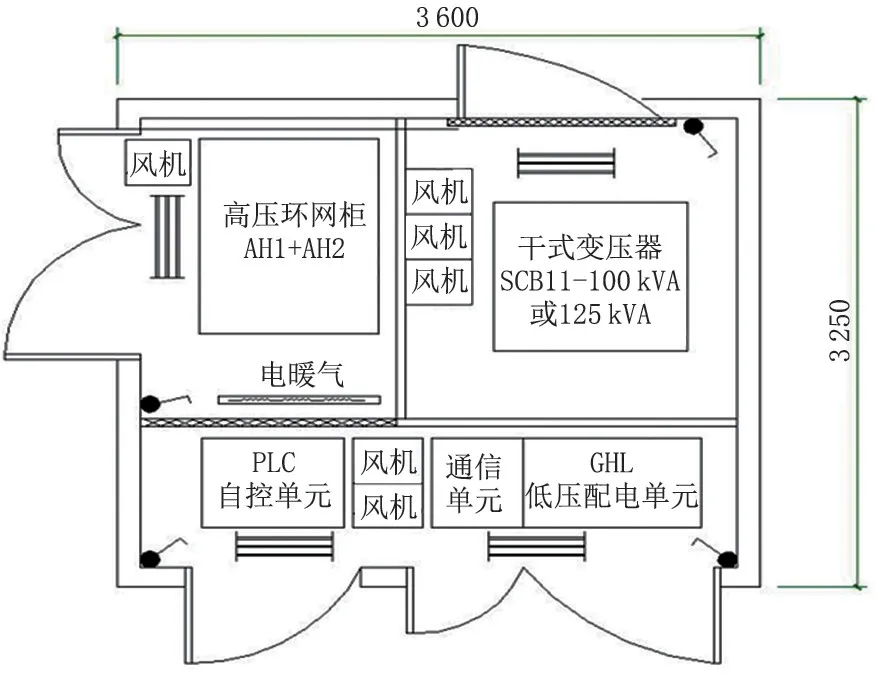

2.2 橇内设备平面布置

橇内设备主要分为高压单元、变压器单元、低压单元,根据需要,低压单元部分可增设PLC自控单元及通信单元。橇内设备分两种布置方案:第一种布置方案是各单元集中布置于一间隔室,呈一字形排列(图1);第二种布置方案为各单元分开布置,呈品字形排列(图2)。由图2可知,第二种方案占地面积较小,且变压器及高低压单元分开,便于进行任何操作和维护[3]。

图1 橇内设备高低压集中布置Fig.1 Centralized layout of high and low voltage devices on skid

图2 橇内设备高低压分开布置Fig.2 Seperated layout of high and low voltage devices on skid

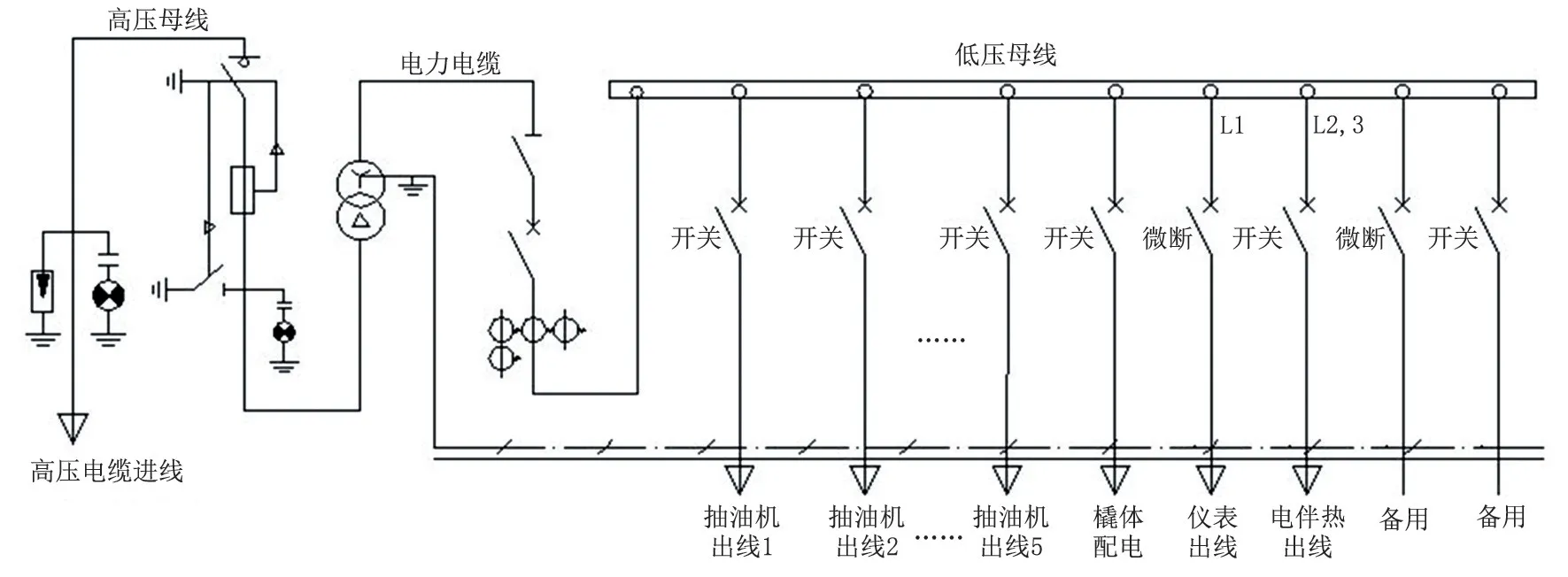

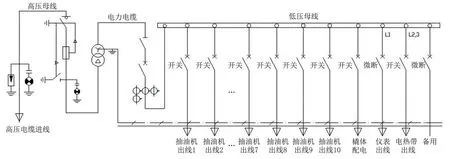

2.3 电气主接线形式

根据井场负荷性质及规模,井场按三级负荷供电,采用单变压器单母线接线形式。6 kV电源引自附近6 kV线路,采用电缆进线方式。主接线见图3及图4。

由图3、图4可知,对于任一座丛式井场,油井数量及其他用电负荷决定低压出线的数量,高压电源均经过一进一出2面环网柜送到变压器,变压器的容量可根据井场用电设备计算负荷选取。低压配电柜数量:当油井数量在5口及以下时,选1面低压柜;当油井数量在6~10口时,选2面低压柜。

2.4 电气主接线形式主要电气设备选择

变配电系统主要由高压环网柜、变压器及低压配电柜组成,高压环网柜对高压电源进行开断,隔离保护后送至变压器变成低压电源,由低压配电柜将电源分配至井场各个用电设备。

高压环网柜选用结构简单、体积小巧的XGN15系列,内设负荷开关并配有高压熔断器保护。变压器选择SCB11系列干式变压器,无污染、免维护,运行可靠。低压柜采用GHL系列低压配电柜,列配电柜适用于额定电流不大于630 A的动力配电系统,柜内可安装的出线回路弹性较大,配电方式灵活,价格低。具体电气设备选择如下:

环网柜:XGN15-12(Z),负荷开关,电动分合闸。

变压器:SCB11系列干式变压器,冷却方式为风冷。

图3 2~5口井接线图Fig.3 Wiring diagram for 2 wells to 5 wells

图4 6~10口井接线图Fig.4 Wiring diagram for 6 wells to 10 wells

低压柜:GHL系列固定式低压开关柜。

2.5 电控一体化集成装置的橇体

橇装电控一体化集成装置的橇体[4]具有结构稳固、布置合理科学、密封保温性能良好等特点,配合内部配置的照明、应急照明、采暖、通风换气设施,确保电控一体化集成装置可应用于严寒、酷热、风沙、干燥等极端环境条件,为橇内设备提供良好的运行环境,确保设备安全稳定运行。

(1)橇体外壳采用厚度不小于2.5 mm的优质冷轧钢板满焊处理,具有良好的防雨雪和风沙性能,满足防喷水、防震、防腐、防尘、防火及防电燃要求。橇体防护等级为IP55,橇体壁板材料燃烧性能依据国家标准应不低于A2级。橇体底座采用重度环氧煤沥青漆或冷涂锌外喷防腐漆进行工艺处理,有效提高橇座防腐能力。

(2)根据井场实际需要可实现智能化与数字化。对橇内设备及环境条件进行运行参数监测和控制,并通过通信系统与上级管理平台连接,可以在远程进行监控和日常管理。

(3)具备完善的抗电磁干扰设计。橇体及设备硬件采用屏蔽、有效接地、合理布线、器件选择、隔离等技术措施,有效保障设备的运行安全。装置自控及通信系统通过国家权威部门的抗电磁干扰性能试验。

(4)电缆密封。装置的进出线电缆采用防火隔离密封措施,集中进出线处应采用专用电缆防火密封模块。

3 电控一体化装置的技术经济对比

3.1 技术特点与优势

(1)组装、调试及试车均在工厂完成,现场安装调试工作量少。无需建筑物,占地面积大幅减少,现场土建施工工作量少,缩短项目完工周期。

(2)采用无基础设计,便于拆装和搬运。

(3)标准化、模块化设计,组合灵活,更换快捷,互换性好。

(4)多项集成一体化设计,安全可靠,简化了业主一对多的设备管理程序,运行管理更加高效。

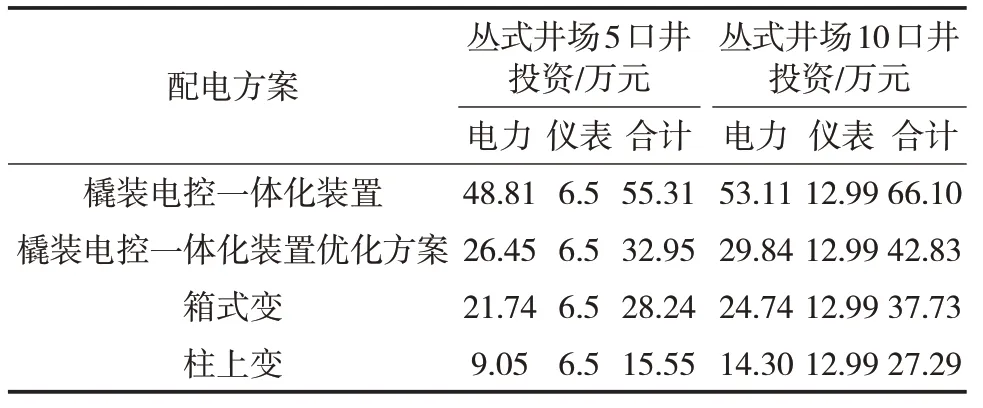

3.2 投资估算及经济效益对比

由表2和表3可知,对于同一规模丛式井场配电,绝对投资额最小的是柱上变配电方式,投资额最大的是橇装电控一体化装置。橇装电控一体化装置的优化方案投资会大大降低,但相比一体化两种方案,柱上变和箱式变因为施工用地较多,施工工艺繁杂,周期较长,同时现场规范化程度低,后期维护成本巨大,整体经济效益反而更低。

表2 丛式井场数字化建设方案投资对比Tab.2 Investcomparisonamong constructionplansofdigital clusterwells site

4 应用前景及效果分析

橇装电控一体化装置可在工厂预制、装配、整体运输,现场就位后,只需完成外部联线即可。工厂预制部分不受天气、季节的限制,加快了建设速度,缩短了建设周期,在一定程度上缓解了交通受限区域运输建材的压力。下面从几个方面来讨论橇装电控一体化装置的适应性。

(1)利于实现丛式井场数字化。近年来,集团公司将信息化作为企业发展的重要战略目标。橇装电控信一体化集成装置集成度高、功能完善,利于实现油田数字化。电控一体化橇集成高压受电、变电、低压配电、自控与通信、UPS于一体,可以方便地采集工艺及电气设备的各种运行数据,并通过橇内RTU上传至调控中心,对于实现数字化油田、满足A11的要求具有极大的便利性。

表3 丛式井场数字化三种配电方式综合经济效益对比Tab.3 Comprehensive benefits comparison among different power distribution methods for digital cluster wells site

(2)提高了设备运行可靠性及安全性。产品有效保证了设备运行在标准所要求的环境条件下,提高了设备运行可靠性和安全性,减少了因环境因素所造成的拒动或误动等机构失灵状况,以及电子设备由于环境温湿度影响所造成的硬件故障,避免了非设备本身问题对生产运行的安全威胁,保障了稳产和增效。

(3)利于快速建产。产能区块配电采用橇装设备的突出特点就是能够快速建成投产、安装便捷。工程设计只需按丛式井场的井数选择系列标准化的相应系列,并确定变压器高压侧电压等级,即可提交订单,免去了各种电气设备提交数据、订货、生产、分别运输的环节。

(4)设备重复利用降低投资。橇装电控一体化装置虽初次投资较高,但在全寿命周期对比下,可实现橇装电控一体化装置的完整循环利用。橇装设备为可移式橇装结构,坚固耐用,具有较强的互换性和通用性,可重复利用性强,降低投资,具有很高的经济性[5]。

5 结束语

近年来,油田地面工程建设质量和水平得到了很大的提高,电控一体化装置技术取得了长足的进步。实践证明,“一体化集成装置”是优化工艺、优化地面设施、优化管理模式、减少布站层次、减少现场用工、节能降耗的标志性载体,也是转变发展方式、创新油气田管理模式的重要举措。在今后油田地面建设中应该注重一体化技术的研发、创新和推广,为大庆油田降本增效、精益管理发挥更大的作用。