ISO18238联合HACCP在预包装风味酸奶钠元素超限质量问题中的应用

樊丽,刘领欣,陈彩瑞,袁雯竹,娄贞

(1.石家庄君乐宝乳业有限公司,石家庄050221;2.中国农业机械化科学研究院,北京100083)

0 引 言

预包装食品的标签标识是食品产品信息的主要展示窗口,规范的食品标签标识是食品产品质量的重要依据之一。近年来,食品生产或经营企业因食品标签标识问题而导致的产品配料标识不规范、营养标签标示值与实际检测值不一致而被行政处罚或诉讼的案例时有发生[1]。根据GB 28050-2011食品安全国家标准预包装食品营养标签通则、GB 7718-2011食品安全国家标准预包装食品标签通则和GB 13432-2013食品安全国家标准预包装特殊膳食用食品标签,营养标签中的核心营养素包括蛋白质、脂肪、碳水化合物和钠,在指定品类的食品产品中强制标示。此外,预包装食品标签中钠含量作为评估物质在食品中含量数据是开展钠暴露评估的重要依据[2]。航天探索尤其是载人航天任务具有高风险性和系统性,对系统内部各产品部件的可靠性要求高,极小的失误可能造成灾难性的后果[3-4]。国际标准化组织(ISO)于2015年11月正式发布由我国提出并主导制定的国际标准ISO 18238 Space systems-Closed Loop Problem Solving Management[5]。该标准规定针对航天产品发生的质量问题,进行机理分析、复现试验、纠正措施和举一反三等活动的基本程序与要求,其中技术归零要求为定位准确,机理清楚,问题复现,措施有效和举一反三。我国载人航天工程之所以取得连战连捷的骄人成绩,得益于航天型号产品高标准的质量管理体系,ISO 18238从历次航天实践中凝练而成,在保证产品安全可靠性方面发挥了基础性作用[6-7]。危害分析和关键控制点 (Hazard Analysis and Critical Control Point,HACCP)是一种系统地识别,评估和控制食品安全危害的预防性方法,通过分析和控制食品加工过程中来源于物理、化学和生物的危害来管理食品安全,而不是仅通过最终产品检验和测试,包括从原材料的生产到加工,制造,储运和消费[8]。HACCP系统最初是在20世纪60年代开创的由Pillsbury公司,美国陆军和美国国家航空航天局(NASA)联合制定,以保证美国航天计划中使用的航天食品100%不含致病微生物。之后逐渐在不同领域得到广泛应用。国际上共同认可和接受的食品安全保证体系,主要是对食品中微生物、化学和物理危害进行安全控制[9-10]。

本研究探索将ISO 18238和HACCP结合,用以指导一例模拟食品质量问题的处理——预包装低温酸奶中试产品钠元素含量超限质量问题。根据钠含量超限质量问题故障定位及机理分析结果,制定避免再次发生类似质量问题的措施和方案,落实到HACPP计划中。本文预期研究结果为我国乳品及其他食品质量管理措施提供新思路和方法依据。

1 实 验

1.1 材料与仪器

鲜牛奶,牧场自产;保加利亚乳杆菌(Lactobacillus bulgaricus)和嗜热链球菌(Streptococcus thermophiles)活性菌粉;红枣浸膏;复配稳定剂;钠标准溶液,北京索莱宝科技有限公司。S210-B型p H计,梅特勒-托利多;Thermo scientific iCAP 7000电感耦合等离子体发射光谱仪。

1.2 钠含量测定方法

参考标准方法[11],取样品0.5 g,加10 mL硝酸,1 mL 30%过氧化氢,预先消解30 min排气,然后加盖密封按预定消解程序进行微波高压消解,彻底消解至澄清溶液,定容至50 mL,采用电感耦合等离子体发射光谱仪结合外标法测定钠含量。

1.3 归零实施步骤

依据国际标准化组织(ISO)正式发布的ISO 18238 Space systems-Closed Loop Problem Solving Management(航天质量问题归零管理),对于技术归零的5条要求是:“定位准确、机理清楚、问题复现、措施有效、举一反三。定位准确即准确地确定问题发生的根源,是处理质量问题的基本条件;机理清楚即通过分析、试验,查清问题产生的根源;问题复现即通过对故障状态的试验、验证,是验证定位准确与否、机理清楚与否的尺度;措施有效即制定并实施有针对性的纠正措施,确保问题彻底解决;举一反三即将发生的质量问题进一步引申,回想预想可能潜在的类似质量隐患,防止出现同类问题,达到全面根除质量问题重复发生的可能性。

1.4 HACCP计划表的制定

根据酸奶产品加工工序,确定在各工序中被引入的潜在危害,包括物理危害、化学危害及生物危害;对潜在危害是否为显著危害进行识别判断并给出判据;给出防止显著危害的控制措施;最后根据上述分析确定各工序的关键控制点。

2 结果与讨论

2.1 钠含量超限质量问题归零

2.1.1 问题定位与机理分析

产品化验实验室在对某型号预包装低温酸乳制品三批中试产品例行检验时发现,产品钠含量超限(超出标签设计值120%)。根据ISO 18238质量问题归零实施步骤及要求,首先进行问题定位,引起酸奶钠含量超限质量问题原因溯源树如图1所示,共得到13项底事件可引起产品钠含量检测结果变化。包括原辅料引入、工艺过程引入(CIP过程,加工工序单元)和检测误差。其中原辅料来源的7项,工艺来源的4项,检测方法来源的2项。

(1)底事件:J1&J2

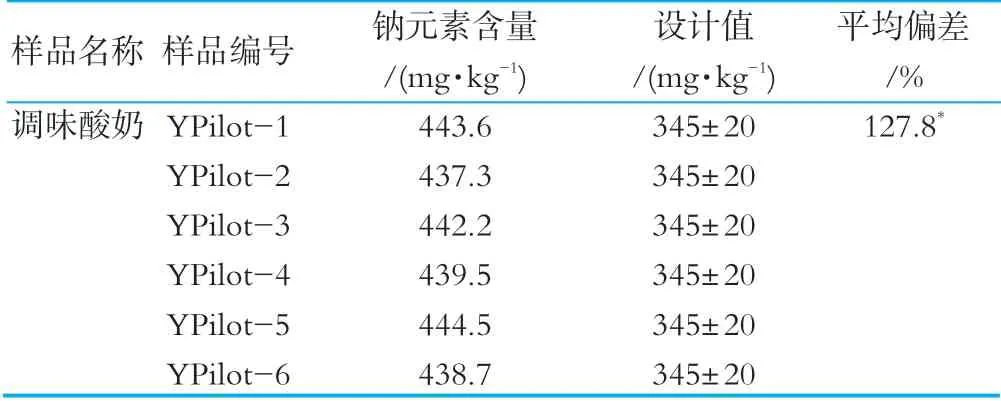

首先对检测方法来源的2项底事件J1和J2,即采样和检测操作进行分析。上述质量问题发现后,进一步扩大采样量,采用电感耦合等离子体发生光谱法对该批次产品钠含量进行了复检,抽样数量为6件,检测结果如表1所示。

表1 调味酸奶钠含量检测结果

图1 酸奶样品钠元素含量超限质量问题溯源树状图

从以上结果看出,抽检的六个样品中钠元素含量接近,标准偏差为2.89 mg/kg,相对偏差0.7%,样品中元素含量分布均匀,且方法重现性较好。样品钠含量平均值为440.97 mg/kg,均远远超出设计值345 mg/kg,平均偏差127.81%,不符合标签通则不得超出标示值120%的规定。因此,本例钠元素含量超限并非个别产品问题,而是批次性质量问题。钠含量采用电感耦合等离子体发生光谱仪,参考标准方法进行检测,检测过程中质控样检测结果与质控样标示值的差异在误差允许范围内。因此,检测方法来源的两个底事件可以排除。

(2)底事件P1、P2、P3&P4

针对酸奶工艺相关的4个底事件,即CIP、混料、均质机灌装操作单元,由于所用设备与食品直接接触的材料均为SUS 304食品级不锈钢,操作人员均为培训合格后上岗,掌握食品加工良好操作规范。通过核查本批次生产过程记录,发现各操作单元均按照工艺规程进行,记录规范有效,未出现人为失误。前期采用此中试线,按照既定的相同CIP及生产工艺生产的同类产品均未出现超限接近1倍的情形,说明从工艺设备和人员操作角度不存在发生钠超限质量问题的风险因素,此组底事件可以排除。

(3)底事件Y1、Y2、Y3、Y4、Y5、Y6&Y7

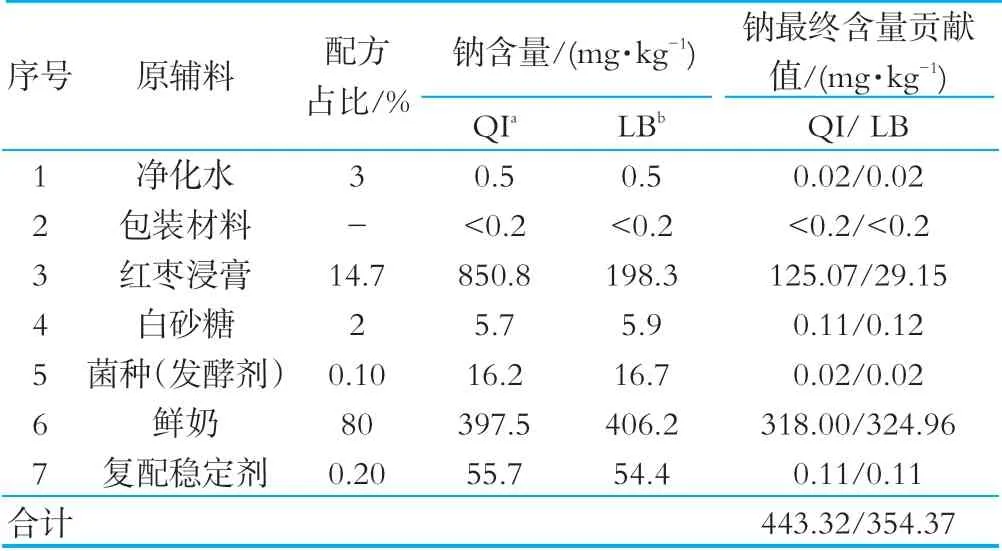

原辅料中钠含量对产品最终钠含量结果有直接影响,是钠含量主要贡献因素,通过分析确定,原辅料引入的底事件包括净化水、包装材料、红枣浸膏、白砂糖、菌种、鲜奶及稳定剂。将上述原料分别进行钠元素含量测定,根据原料在配方中的比例进行核算,分析引起钠含量超限的原因。

钠残留总量计算公式

式中:M为钠残留总量;mi:配方中原料i重量;Pi:配方中原料i中钠含量;n:原料个数;σ:检测方法相对偏差,取1。

表2 预包装酸奶各原辅料钠含量检测结果及贡献值(模拟)

由表2可见,酸奶主要配料依次为牛奶、净化水、白砂糖、红枣浸膏、稳定剂及发酵剂。样品所用原辅料(上一合格批次)钠含量由高到低依次为鲜奶、红枣浸膏、稳定剂、菌种发酵剂及白砂糖。QI批次样品所用原辅料中红枣浸膏、稳定剂的钠含量与LB批次相比增加,而白砂糖、菌种(发酵剂)、鲜奶中的钠含量降低。通过公式一核算,QI批次钠含量超限样品原辅料中红枣浸膏中钠含量与LB批次相比相差15倍,对样品中钠含量贡献达117.20 mg,可以确认QI批次钠含量超限质量问题的根源在于红枣浸膏中钠含量出现异常增加。通过进一步复核分析确定,与LB批次不同,QI批次红枣浸膏生产过程中使用柠檬酸钠调节提取液酸碱度用于提高浸膏固形物含量,添加酸度调节剂柠檬酸钠是钠含量增加的主要原因。

2.1.2 问题复现与解决措施

通过分析可见,针对红枣浸膏,国家尚没有相应的产品标准和生产规范约束出台,为非标食品原料,其生产过程中使用含有柠檬酸钠的酸度调节剂,是造成样品中钠含量异常增加的根源所在。可以判定,采用该批次红枣浸膏再次投产中试,能够复现钠含量超限的质量问题。基于此,为避免再次发生此类质量问题,拟采取的解决措施包括如下方面。

通过对预包装酸奶各原辅料进行钠含量检测摸底,确定了各原料钠含量及其贡献值,需要进一步收集原辅料数据,建立钠含量数据库。由于钠含量为预包装食品必须标识项目,因此,建议供应商原辅料出厂检验将钠列入检测项目之一,提供出厂检测报告,或者第三方检测报告,同时将钠元素纳入原辅料批次验收入库复检必检项目,并作为HACCP关键控制点。

2.1.3 举一反三与HACCP计划制定

作为预包装酸奶产品,除钠元素以外,其必须标示的理化指标包括能量、脂肪、碳水化合物、蛋白质及钙。由于产品配料中对能量、脂肪、碳水化合物及蛋白质贡献最大的组分为纯牛乳和白砂糖,两者有相应的国家标准,理化性质相对固定,通常不会造成标识指标的异常变化,而通过分析,可能对上述理化指标造成影响的原辅料包括,红枣浸膏固形物含量将影响非脂乳固体检测结果;鲜奶蛋白质含量会对产品蛋白质含量产生影响,而复配稳定剂中柠檬酸钾类缓冲盐,可能会对产品酸度产生影响,因此,在批次原辅料验收时需对上述原辅料的相应指标进行复验,以免出现产品不合格现象。

2.2 HACCP计划的制定

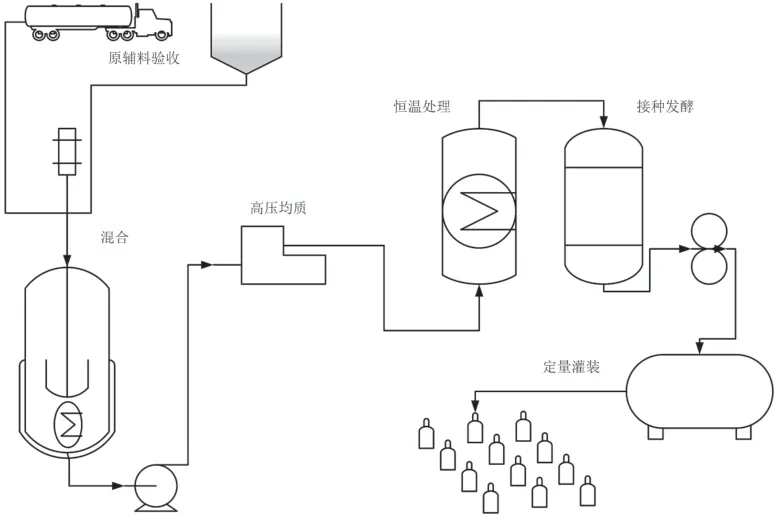

预包装风味酸奶产品生产加工流程示意图见图2所示,酸奶加工历经新鲜牛奶→配料→混合预热水化→高压均质→杀菌→冷却→接种发酵→定量分装→冷却后熟,最后得到成品,涉及工艺单元较多,工序相对复杂。金属元素作为产品理化指标,加工各环节对其影响甚微,而原辅料引入是主要的来源。

在如图2所示的原辅料验收环节,杂质、重金属及微生物通常为标准规定的各原辅料出厂例行检验项目,而钠不是标准中规定的检测指标。根据上述钠含量超限质量问题定位及机理分析,可以确定原辅料引入的钠元素是产品中钠含量超标的主要贡献因子。由于产品在设计定型后,产品标签均为相对固定内容,预先印刷在包装上,因此,标签中标示内容均需在原辅料采购及验收环节重点关注,尤其是原辅料供应厂家非常规检验项目,因此,为避免终产品钠元素含量超限,需在原辅料验收环节需增加钠指标。HACCP危害分析及计划表如表3所示。

图2 预包装风味酸奶生产技术流程示意图

近年来,我国乳制品进入规范发展阶段,未发生严重的乳品安全质量事故[12]。自GB 28050《食品安全国家标准预包装食品营养标签通则》发布实施以来,随着人们食品质量和安全意识的提高,因食品标签发生的质量问题近年来呈高发趋势[13]。主要表现在预包装食品营养标签的标示规范性还不完全满足标准要求,营养成分含量的标示值和实际检测值的符合率不足。研究表明,市售预包装食品能够按照要求标示营养标签,然而73.33%的预包装食品的营养成分标示值与检测值的差异不符合标准规定的允许误差范围[14]。标示指标符合率仅为79.95%(307/384),其中最高符合率为能量和蛋白质,占96.67%,而最低为钠的符合率,仅为66.67%。预包装食品营养标签的强制性标识钠含量,有助于发挥营养标签在防治慢性非传染性疾病中的作用,而多项研究表明预包装食品营养标签中钠含量标示值超过标示值的120%[15-16],不符合GB 28050关于钠含量标示值的规定,可能是检测手段的缺乏,仅通过估算所得,而钠元素暴露在食品中广泛存在,仅通过计算食盐或含钠化合物的贡献量而忽视食品本底值可能是造成营养标签钠标示值的准确性偏低的主要原因。HACCP在乳制品生产加工过程控制中有着成功的应用[17],是对产品生产过程进行有效监控管理的一种体系,重视预防,这和ISO 18238 Space systems-Closed Loop Problem Solving Management的理念有异曲同工之处,主要针对食品生产过程中来源于物理、化学、生物的显著危害进行控制,从而保证了食品质量和安全。ISO 18238广泛应用于航天机电产品的质量管控,针对产品研试交付全周期暴露的质量问题,进行问题追溯、防范次品、故障等,以期改进、提高质量的闭环处置体系,提高航天型号产品安全可靠性的方法体系;对于发生于航天产品研制、生产、试验、服务、使用过程各环节的质量问题,在技术层面进行归零清算,目标是准确地分析并找出产生问题的原因和机理,在此基础上提出纠正措施,并举一反三,延展至相关问题的预防措施,达到全面根除质量问题重复发生的可能性。综上,将ISO 18238联合HACCP联合应用于乳品质量缺陷问题的处理,借鉴航天型号产品质量管理经验,有助于发现产品质量缺陷的根源,从根本上提升产品质量。

3 结 论

本文以一起模拟质量问题——预包装风味酸奶中钠超限的处理为例,首次探索了将ISO 18238联合HACCP应用于食品领域质量问题的处理,是HACCP过程控制和预防为主理念的拓展,从人、机、料、法、环及测等多维度的根源上发掘引起质量问题的所有底事件,有助于全方位解决和把控食品质量缺陷。通过举一反三并落实到HACCP计划表,为实现食品质量零缺陷奠定了基础。针对此次预包装低温酸奶产品钠含量超限质量问题,原因定位到原辅料中红枣浸膏中钠含量异常增高所致,问题定位准确,机理分析透彻,通过理论计算该质量问题可以复现。基于钠含量超限质量问题故障定位及机理分析结果,确定原辅料验收环节需要增加钠元素检测工作项目,并将此解决措施落实到HACCP计划表中,避免类似问题的发生,归零彻底,措施有效。本文为食品质量问题解决提供了新思路和具体参考步骤,有助于实现产品“零缺陷”和“零事故”,从而提升我国食品质量管理的效能。本研究对象为预包装风味酸奶质量问题模拟案例,以期将来用于指导实际质量问题的处理。

表3 HACCP危害分析及计划表