关于TD150 型带式输送机传动滚筒不同材料性能的研究

肖旭辉

(山西潞安集团蒲县黑龙煤业有限公司, 山西 临汾 041204)

引言

带式输送机主要由两个端点滚筒以及紧套于其上的输送带组成,结构相对简单且具有运输能力大、噪音小、能耗低、安装与拆卸方便等优点,被广泛应用于煤矿开采、化工、交通运输等行业[1]。

带式输送机运输距离较长,维护比较方便,但其滚筒由于常受到物料的不断冲击载荷容易产生故障。为研究提高带式输送机的可靠性,从滚筒的材料使用入手,分析采用铸焊结构滚筒与焊接结构滚筒的结构性能差异,为提高滚筒的可靠性研究提供参考[2]。

1 带式输送机传动滚筒介绍

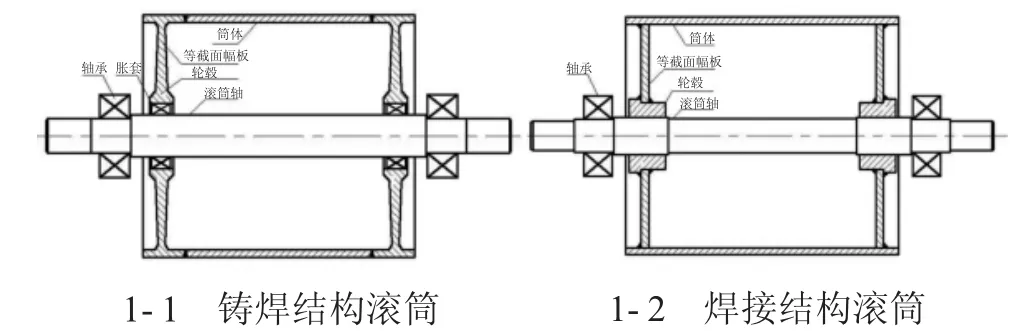

本文将对TD150 型带式输送机的两种滚筒进行性能对比分析,分别为铸焊结构滚筒,如图1-1 所示;焊接结构滚筒如图1-2 所示。两滚筒直径均为630 mm,滚筒长度1 150 mm,下面分别对其做简要介绍。

1.1 铸焊结构滚筒

铸焊结构的主要特点是滚筒轴与轮毂之间依靠胀套进行连接,使得结构在轮毂与副板之间连接,避免使用焊缝。由于焊缝的过量使用可能会导致滚筒内部应力集中比较明显,且不容易消除,在使用过程中可能会出现问题。

1.2 焊接结构滚筒

图1 两种不同制造工艺的滚筒

焊接结构滚筒顾名思义,在滚筒内连接处均使用了焊缝连接,其优点是制造工艺相对简单,价格相对便宜。但由于其轮毂、辐板和筒体拼焊而成,焊缝引入的不确定因素较多,焊缝的质量无法保证,难免会出现焊接缺陷,引起焊接变形及内应力现象。

2 滚筒有限元分析模型建立

2.1 滚筒模型建立

2.1.1 三维模型

首先基于CATIA 软件分别建立了两种滚筒的三围模型,CATIA 具有强大的建模能力,且有限元软件之间文件对接比较方便,模型参数互通,具有自主网格划分的优势。

根据TD150 型带式输送机相关技术参数,创建两种滚筒的三维模型,已知输送机送能力为Q=1 500 t/h,主要输送介质为散煤,煤料的堆积密度为ρ=900 kg/m3,该型输送机机长L=125 m,最大提升高度H=7.5 m,带宽B=1 000 mm,带速v=5 m/s,滚筒的摩擦系数μ=0.35,输送带上单位长度煤炭质量qB=14 kg/m[4]。

2.1.2 材料属性

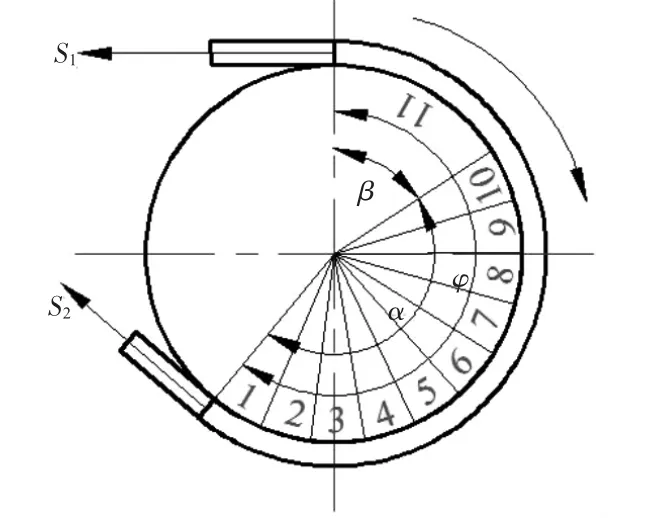

输送带滚筒各部件的材料参数如表1 所示。

2.1.3 网格划分

利用CATIA 自带有限元前处理模块划分网格,对两种滚筒的网格划分参数设置相同,两种滚筒的网格划分略有差异,但不影响计算。设置网格单元尺寸10 mm,采用四面体单元类型,焊接滚筒共生成315 712 个单元,生成112 076 个节点;铸焊滚筒生成419 240 个单元,生成133 571 个节点,由于篇幅所限,不再对一一例举[5]。

2.2 载荷工况与边界条件

表1 传动滚筒的材料参数

2.2.1 载荷

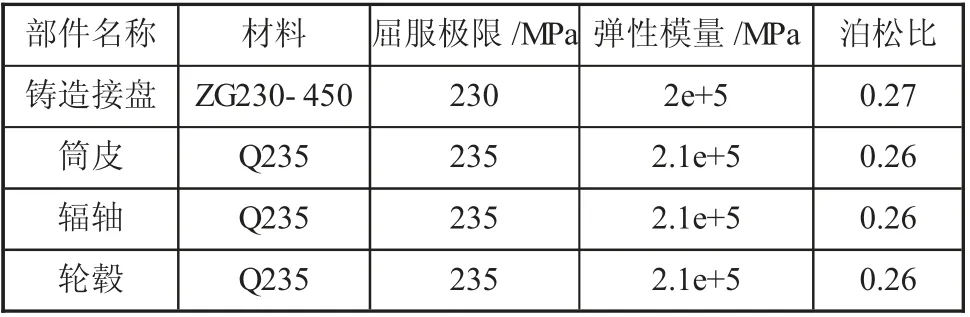

在对滚筒载荷进行计算时,对模型所有的载荷进行近似处理。滚筒所受径向载荷沿轴向方向的分布可以视为均布,可以将滚筒包围角滑动弧部分划分为11 个区域,每段区域内所受的压力取平均值。

皮带与滚筒接触区域如图2 所示,已知此时的皮带紧边张力S1=30.5 kN,将皮带与滚筒接触区域划分为11 份,每小弧段角度为14.6°,根据皮带接触角度与轴向力的关系,可以确定在各个弧段的压力值大小,每个弧段内再取平均值,即得到了皮带对滚筒不同角度的作用力。由于篇幅所限,在此不再对每个区域平均作用力计算做详细说明,如表2 所示,为皮带与滚筒接触区,11 个区域的等效平均作用力。

图2 模型网格划分示意图

表2 滚筒不同位置压力值

2.2.2 边界条件

根据滚筒所受的实际边界条件进行施加约束,在静强度分析时,视滚筒为静止部件,在滚筒轴设置支撑固定约束,设置自由度为0。

3 两种滚筒对比分析

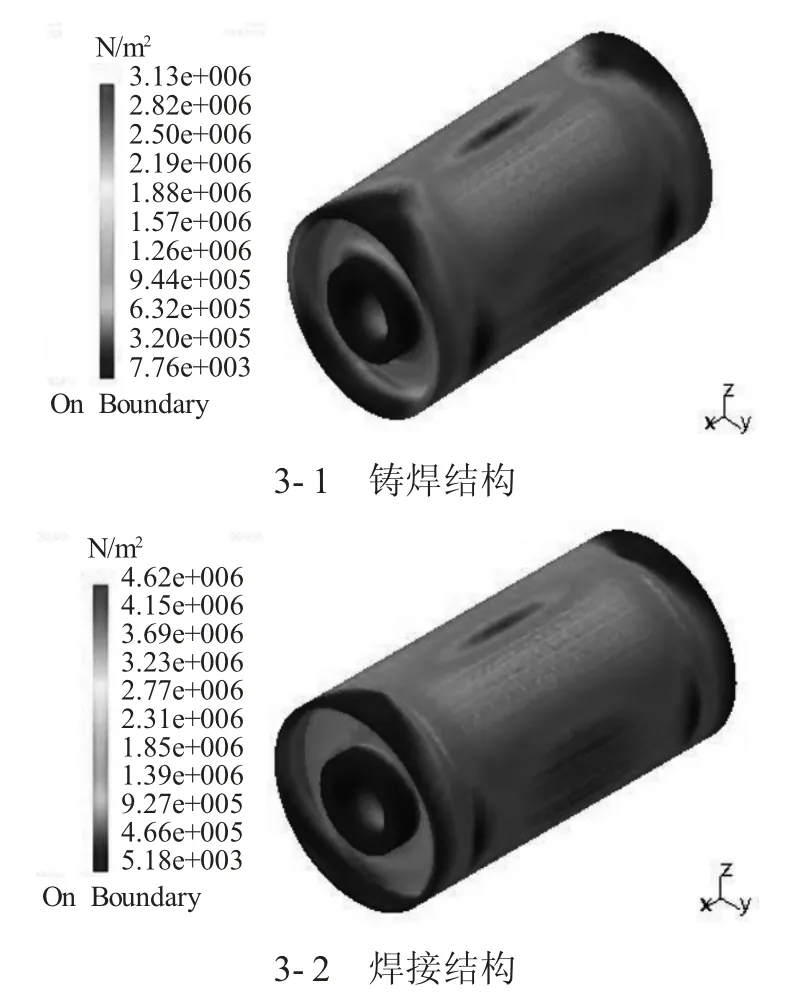

如图3 所示,计算得到了两种滚筒的Von Mises应力分布情况,根据应力分布结果来看,两种材料的最大应力值均出现于输送带绕入滚筒的切点附近,铸焊结构滚筒最大应力为3.13 MPa,焊接结构滚筒最大应力值为4.62 MPa。

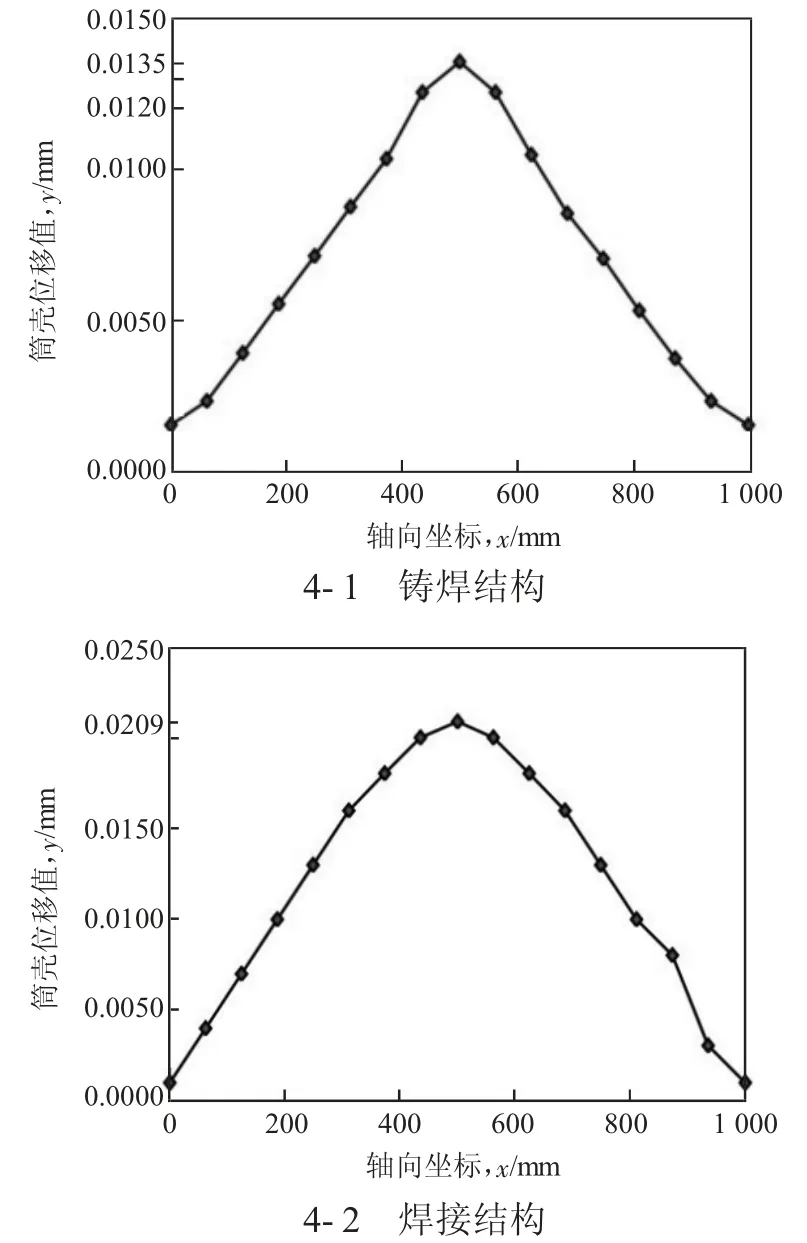

由于带式输送机在工作中驱动滚筒需依靠摩擦带动皮带,可知滚筒应力集中区域为滚筒与辐板内侧接触环形区域内,如图4 所示,为θ=146°~190°时,沿轴向方向的位移值。

图3 不同滚筒压力分布情况

图4 不同滚筒位移沿轴向分布情况(θ=146°~190°)

在分析得到的位移云图汇总发现最大位移值出现在11 区域θ=146°~190°沿轴向的位移值,铸焊结构最大位移值为0.013 5 mm,焊接结构最大位移值为0.020 9 mm。

综合分析两种制造工艺的滚筒,可以知道无论是结构应力还是应变,铸焊结构滚筒性能明显要优于焊接结构滚筒。主要是由于铸造结构滚筒与焊接结构滚筒相比,焊缝少、内部存在的应力集中的情况较小,通过仿真分析,也验证了铸焊结构滚筒性能比焊接结构滚筒力学性能更优的结论。

4 结论

基于有限元静力分析,研究铸焊结构滚筒与焊接结构滚筒力性能差异性,分析结果显示铸焊结构滚筒相较于焊接结构的应力值、位移值均较小,分析也验证了铸焊结构滚筒具有更优性能的结论,为输送机滚筒结构设计提供参考。