全接液浮盘密封技术在储罐VO C治理中的应用

江光义

(中石化安庆分公司,安徽安庆246002)

石油化工企业液态介质原料、中间产品、产品等均采用储油罐储存。油品在储存过程中,造成油品损耗的主要原因是罐内气体产生的大小呼吸损耗。为减少介质存储损失,国内广泛采用铝质浮筒式浮盘和铝质浮箱式浮盘,密封形式采用机械弹性密封或囊式填充密封技术,但不能有效解决密封泄漏问题。

根据国内外统计,在石油储运过程中,常压储罐所产生的油品蒸发损耗占油品储运及炼化企业生产过程总损耗量的60%以上。油气蒸发损耗不仅给企业带来经济损失,也会产生安全隐患,还会造成环境污染。2017年6月生效的新《环境保护法》,对挥发性有机物的排放指标有严格的规定,排放气体中非甲烷总烃含量不大于120 mg/m3。根据《石油行业VOCs污染源排查指南》,现有的储罐无组织排放已经不能满足法律要求,为达标排放,急需实施储罐VOC治理。因此,石化企业储罐高效浮盘改造具有很好的经济效益和安全环保效益。

1 技术现状

1.1 非全接液浮盘技术现状

国内储罐广泛采用浮筒式非全接液浮盘,浮筒式浮盘甲板与浮桶间存在油气空间。由于油气容易窜流逸散,形成“气液转换”条件,产生大量油气,大量油气通过浮盘零部件不密封处泄漏出去,最后散逸到空气中;非全接液浮筒式浮盘下方有85%左右的挥发面积(浮筒仅能覆盖15%左右),因此,损耗量极大,同时,油气空间也存在安全隐患。主要有以下缺点:

(1)浮筒式浮盘非全接液结构设计缺陷,造成浮盘零部件及附件存在大量泄漏点,最后散逸到空气中,形成大量油气挥发。

(2)浮筒式浮盘结构连接设计缺陷,结构弱,易损坏,最终造成浮盘损坏。浮盘寿命一般5年左右。浮筒式容易挥发,造成变形损坏。

(3)带通风孔结构的浮顶罐,VOCs挥发损耗大于拱顶罐,且存在爆炸、着火风险。

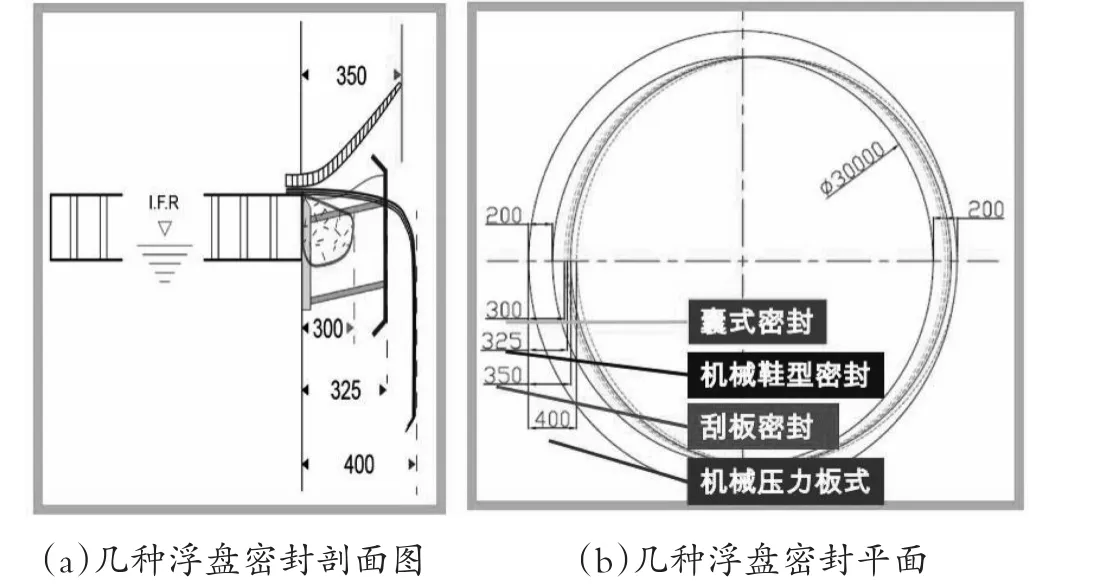

1.2 浮盘边缘密封技术现状

浮盘边缘密封主要有以下几种类型:囊式密封、机械鞋型密封、刮板式密封、全补偿气密性密封等结构[1]。几种典型的浮盘边缘密封适用储罐变形的范围如图1。

图1 几种浮盘密封形式

1.2.1 机械鞋型密封技术

机械鞋型密封通过金属滑板与罐壁滑动接触,每块滑板相互搭接,滑板部分镶嵌于油面下;滑板通过浮盘边缘的支撑弹簧机构连接,油气隔膜将浮盘与滑板密封,形成密闭油气空间,实现浮盘密封。

主要缺点:

(1)机械密封的钢滑板最大调整范围±125 mm,适应浮盘边缘环形间距变形范围小。

(2)密封滑板与罐壁间存在缝隙,易形成火花放电条件。

(3)机械密封滑板与浮盘间采用橡胶密封带密封,当油罐爆燃时易成为助燃物。

1.2.2 充液囊式密封技术

充液囊式环向密封因内装煤油或水而太沉重,无法安装在浮盘高度较低的装配式浮盘上,并致使罐体下垂,无法补足往罐壁的环向密封空间。因此下方须焊支撑角铁去支撑沉重的充液式环向密封。

主要缺点:

(1)适应罐壁局部变形和浮盘偏移量有限,调整量为±100 mm,适应浮盘边缘环形间距变形范围小。

(2)浮盘、罐壁与密封袋组成的气体空间是动密封结构。

(3)密封摩擦力大,耐磨性较差。

(4)密封材料容易老化变形。

(5)密封材料破损后,处理难度大,费用高。

1.2.3 弹性填料囊式环向密封

囊式密封主要以弹性元件、橡胶带、压板、定位板、紧固件等构成。橡胶密封带由特种合成橡胶制成,弹性元件是由聚氨酯发泡成多种形状的弹性件,如方形、梯形、圆形及多面体形等等。

主要缺点:

(1)依靠橡胶带包裹的弹性泡沫块的回弹力,补偿罐壁与浮盘的微量变化(±100 mm)。

(2)橡胶带容易被罐壁刮破,造成密封失效,更换处理弹性填料困难。

(3)密封与罐壁摩擦不均匀,易造成浮盘卡盘问题。

以上几种主要应用的边缘密封结构,属于非气密性边缘密封,其工作补偿范围小,无法有效将浮盘边缘环形空间密闭。

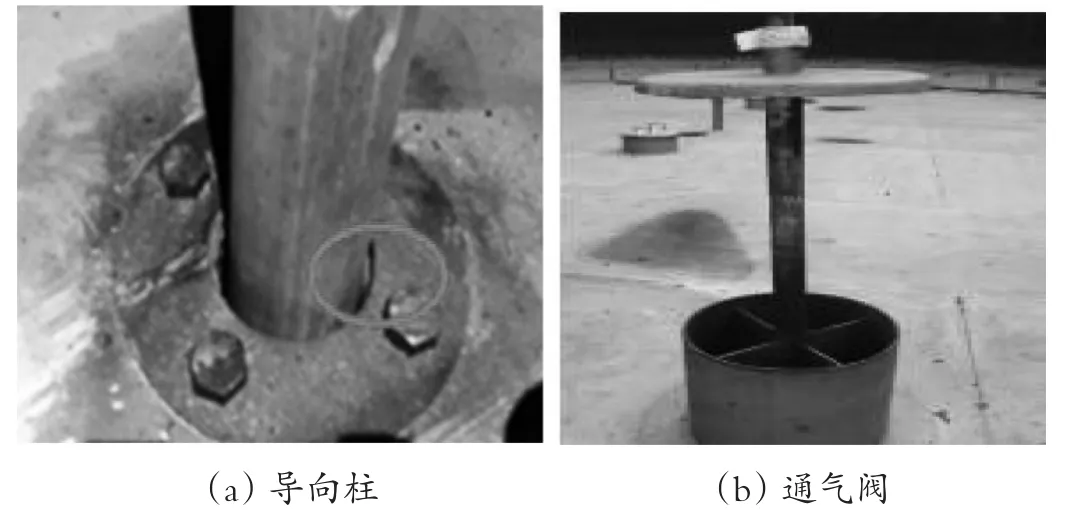

1.3 浮盘附件泄漏分析(图2)

图2 浮盘附件泄漏示意图

浮筒式浮盘结构连接设计的缺陷,造成浮盘零部件及附件存在大量泄漏点,形成大量油气挥发,最后也散逸到空气中。量油柱/导向柱、导向钢丝绳、自动通气阀等附件密封结构也存在缺陷,导致油气挥发至浮盘上方。

首先,升学考试对英语习得有一定的负面反拨效应。由于中考、高考的英语科目主要考察句型、语法规则、单词等固化知识点,语言创造性应用的分值比例不大,所以,中小学阶段的基础英语学习重心主要集中于机械式记忆(胡钰衎,2016),缺乏个性化和乐趣,较难激发学生的学习兴趣和主观能动性。

综上分析,非全接液浮盘结构,非气密型边缘密封,未密封的浮盘附件密封等,都会对浮顶罐整体密封效果造成影响。而全补偿浮盘由于浮盘底部没有油气空间,浮箱单元可靠密封后,可实现浮盘盘缝无泄漏;全补偿气密型边缘一次密封,可实现环形空间零泄漏;选用可靠的浮盘附件密封结构,可大幅度降低附件损耗。因此,采用高效浮盘改造,可有效控制石化企业储罐VOCs挥发。

2 储罐高效浮盘改造方案

2.1 高效浮盘VOCs排放控制原理

在常压环境下,储罐VOCs散露挥发量根据马扎克计算公式[2]:

式中:GS—VOCs散发量,g/h;V—风速,m/s;Pa—常温饱和蒸汽压,Pa;F—散露面积,m2;M—平均分子量。

储罐VOCs排放控制思路如下:

(1)减少散露液面面积F。

(2)降低液面上部风速V影响。

(3)提高暴露液体表面的压力,或者控制液体存储温度。

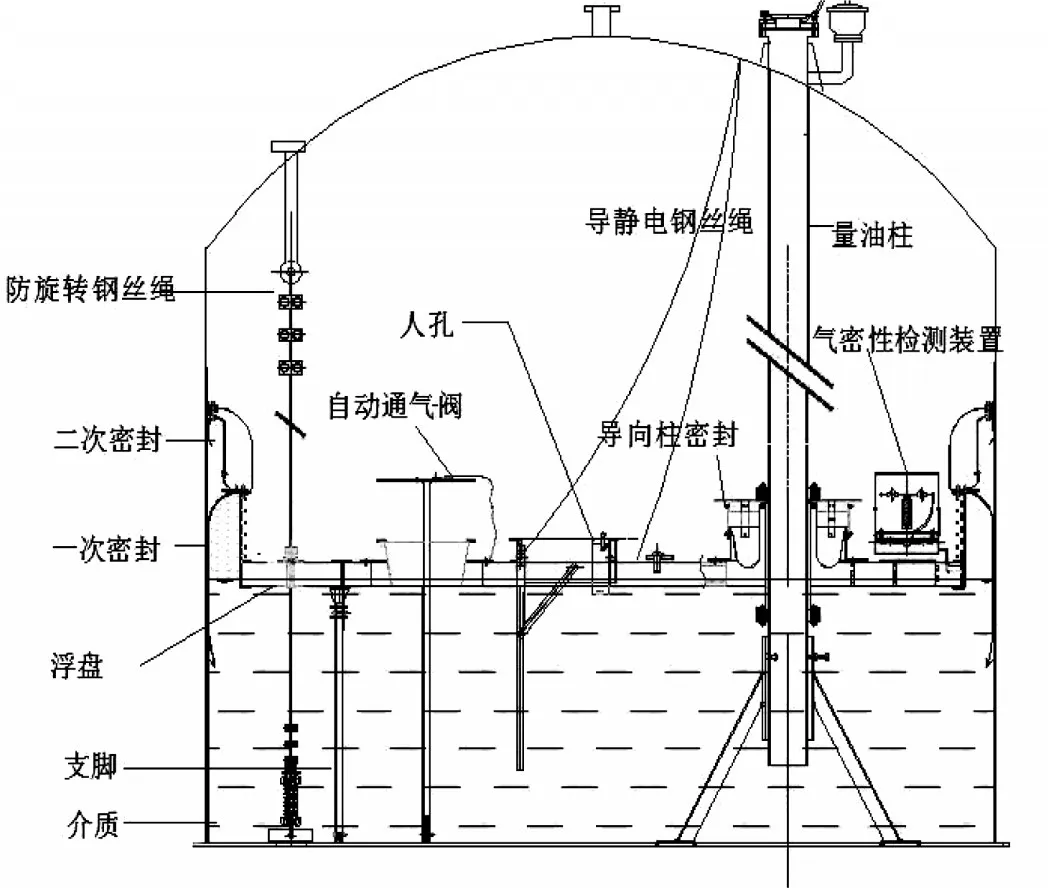

2.2 高效浮盘系统构成

图3 高效浮盘结构

2.3 高效浮盘VOCs排放控制措施

2.3.1 采用全补偿气密型边缘密封技术

工作原理:

(1)气密型的浮盘周边环形空间,为罐内储存介质提供了气体聚积空间。

(2)浮盘底部各种原因形成的气体最终都会进入浮盘边缘的密闭空间内。

(3)周边环形空间积聚气体产生压力会逐渐增大,当超过安全的设计值后,需要主动进行释放,保证浮盘的运行安全。

2.3.2 采用全接液箱式浮盘技术

全接液浮盘是一种新型浮盘技术,材质可选用不锈钢、铝合金,利用全平面浮箱单元组装成大面积的浮盘,运用全封闭空腔板强力支撑结构及浮力,平贴在油面上,没有油气挥发空间[3]。

全接液浮盘采用浮箱板作为浮力元件,紧贴液面,不管是静止还是运行时,内浮顶本体与储液之间均无油气空间,降低因油气泄漏造成火灾爆炸的可能性。

3 高效浮盘密封技术的应用

高效浮盘主要采用密闭全接液浮盘盘缝,密封浮盘附件及全补偿气密型边缘密封,将浮盘与储存介质的散露面积减少到最小,达到降低挥发量的目的。

3.1 全接液箱式浮盘的密封技术

全接液箱式浮盘采用不锈钢S304板折弯焊接成型结构,或者采用铝合金挤压模成型结构,浮箱单元为矩形箱体成型,浮箱单元间通过螺栓连接成整体浮盘,无梁安装结构。浮箱单元采用连接边条,不锈钢浮箱壁厚规格为1.5 mm,铝合金浮箱壁厚规格为2 mm,浮箱单元间通过螺栓相互连接为整体浮顶结构。浮盘强度高,抗冲击能力强,具有安全性能好等特点。

每个浮箱单元都经过气密性打压合格出厂,浮箱单元具有泄漏检查设施和吹扫浮箱单元设施,浮箱单元的密封性能好。

浮箱之间,浮箱与浮盘附件间,浮盘与边缘密封间均加有聚四氟乙烯弹性垫。浮盘上表面边缘板角缝处,采用密封胶密封,浮盘密封性能优异。

3.1.1 浮盘装配结构(图4)

不锈钢浮箱单元的各面壁厚为1.5 mm,浮箱高度不小于140 mm,宽度不大于365 mm。铝合金浮箱单元的各面壁厚为2 mm,浮箱高度不小于100 mm,宽度不大于200 mm。浮箱结构为全密闭式,浮箱核心部分完全不接触储存油品,结构更加稳定。

图4 浮盘装配结构

3.1.2 浮箱单元间密封

浮箱间采用聚四氟乙烯弹性密封垫实现箱板间密封,浮盘浮箱单元通过边条螺栓相互连接,将所有浮箱连接成整体,成为一体型浮盘结构,类似于双浮盘结构,浮舱隔板为浮箱板,符合GB 50341对内浮盘浮力单元螺栓连接型式要求;浮箱间通过聚四氟乙烯弹性垫的密封性处理,可以达到浮盘整体的密封性能;每个浮箱单元均可进行气密性检测,打压20 kPa,气密检测合格出厂;每个浮箱单元上表面开有泄漏检查口,油罐一个检修周期时,可通过检测口检测每个浮箱是否泄漏,避免上海赛科“5.12”事故的出现。每个浮箱安装有吹扫口,发现泄漏可直接处理浮箱,避免检修时出现事故。

3.2 浮盘附件密封技术

(1)量油柱/导向柱密封技术

导向柱密封采用液体镶嵌式可滑动套管密封装置,将导向柱井内较大油气挥发空间,通过镶嵌于储液中的导向柱套管与固定于浮盘之间的密封膜,转化为气密性静密封空间,及套管和导向柱动密封间隙。同时,套管与导向柱之间设置密封圈,可减少此处间隙泄漏。密封装置主要材质为SS304不锈钢,密封材质为聚四氟乙烯。

其结构简图如图5。

图5 导向柱/量油柱密封

(2)自动通气阀密封技术

自动通气阀的结构主要由阀体、阀盖和阀杆组成,阀体与阀盖间有密封材料,自动通气阀在浮盘上对称分布。自动通气阀的阀盖由两层金属板、一层橡胶密封垫圈组成,并通过如图6所示的密封结构进行密封,最大限度提高密封效果。三脚型阀座可保证阀盖运行平稳,关闭严密。

图6 自动通气阀结构

(3)带芯人孔密封技术

带芯人孔装置(图7)减少了浮盘人孔下部气体空间,减少了挥发面积,进而减少了介质的挥发。人孔装置正常工作状态下为静密封状态,人孔盖板和人孔接触部分采用较软的PTFE发泡密封垫密封,浮箱形式盖板。较重的箱盖保证了密封的可靠性,锁紧机构保证了人孔可以很方便的从浮盘上方和下方顺利打开,从而方便浮盘的检修等工作。

图7 浮盘人孔结构

3.3 全补偿气密型边缘密封技术

全补偿气密型密封技术,采用《欧洲工程设备与材料用户协会(EEMUA159)》储油罐检验验收标准设计,浮盘与储油罐边缘距离R(-X/+3X)(X=R-Rn,R为浮盘与罐壁平均边缘间,Rn为浮盘至罐壁的最小距离;密封的“X值”是根据储罐椭圆度决定的。X需要至少等于储罐平均直径与最小中心线的差值。X值越大,弹性钢板及其有效工作区间越大),解决了储油罐极端椭圆或风力、晃动等变形下浮盘的密封泄漏问题;弹性钢板密封结构可以达到阻隔罐内油品作用,避免油罐着火爆炸风险。该型密封使用寿命长,油罐全寿命周期内免维护,降低了油罐清罐损失。

密封为液体镶嵌式全补偿静密封结构,浮盘与环形气密空间零泄漏,边缘密封与罐壁间接近零缝隙[3]。如图8所示。

图8 全补偿边缘密封结构

3.3.1 液封技术

气密型边缘密封镶嵌在液位以下,任何工况下,边缘的密封膜浸液深度不小于100 mm,保证浮盘与罐壁间环形空间始终为液封状态,零泄漏。

3.3.2 密封与罐壁面接触技术

气密型边缘密封与罐壁始终保持面接触,截面长度不小于200 mm,适应罐壁腐蚀、局部变形及环形焊缝凸起。

3.3.3 全补偿罐壁技术

密封工作范围R(-X/+3X),可以在任何不规则罐壁(如不圆或凸起膨胀)的状况下,能够时刻保证其与罐壁紧密贴合。其在自身弹力、静密封空间内的气体压力、介质液体压力的多重作用下,为紧贴储油罐罐壁,保证密封与罐壁趋近于零缝隙。

3.3.4 密封气密性检测技术

(1)基本结构。可在浮盘边缘密封安装气密性检测装置,实现安装完成后对密封密闭气体空间的油罐密封的气密性检测(图9)。

图9 气密性检测

设备主要包括以下几部分:①引压结构:预留一个进气口、一个出去口;②打压装置:将空气注入装置;③压力显示:显示连通器内部压力值。

(2)气密检测方法[2]。设备气路如图9所示。①气密性检测操作方法:将浮盘原有盲板卸下,更换为带有进、出气口法兰;②使用打气筒打气,同时观察水柱液位差35 mm,即将其内部压力值预设为343 Pa;③持续观察30 min其压力值无任何变化,即其密封效果通过测试。由于其安装在内浮盘上,因此,只有在浮盘整体安装完成后,通水试运行时进行气密性检测;或者清罐检修时,对密封进行气密性检测。

4 全接液浮盘密封技术的应用效果

目前,多个地方政府发布了VOC无组织排放地方控制标准,北京地标DB11-47-2015《炼油与化学工业大气污染物排放标准》7.1.4规定“罐顶上方挥发性有机物检测浓度”不应超过4 000 μmol/mol。天津地标DB12-524-2014《天津市工业企业挥发性有机物排放控制标准》检测标准4.3.3.1挥发性有机液体储罐的技术要求,采用内浮顶罐或外浮顶罐,罐顶VOCs检测浓度应不超过2 000 μmol/mol(以甲烷计)。检测采用与“设备与管线组件泄漏检测”相同性能的便携式监测仪器。内浮顶罐检测灌顶排气口中心位置处的VOCs浓度,外浮顶罐检测边缘密封部位上方1 m高度处的VOCs浓度。

全接液浮盘密封技术属于储罐源头治理技术方案,通过对现有非全接液的浮盘结构和囊式边缘密封进行改造,消除浮盘底部气相空间,边缘密封环形空间为气密性液封空间,极大地减少油气挥发空间。该技术通过改造储罐浮盘和密封,减少源头油气的挥发,杜绝或降低VOC挥发量,增加存储过程的经济性和安全性,与储罐油气处理技术相比,简化VOCs治理工艺设备,减少运行及维护费用,可以达到天津地标DB12-524-2014《天津市工业企业挥发性有机物排放控制标准》罐顶VOCs检测浓度不超过2 000 μmol/mol的标准。

采用高效浮盘密封技术的浮顶罐,经第三方检测机构检测,罐顶VOCs检测浓度不超过2 000 μmol/mol的标准。检测结果见表1。

表1 全接液浮盘VOC检测数据 单位:μmol/mol

5 结论

通过采用全接液高效浮盘,全补偿气密型边缘密封,密封浮盘附件,实现了储罐VOCs排放达标控制。

(1)高效全接液浮盘密封技术可有效控制储罐VOCs排放,相比传统的浮盘密封技术,可达到VOCs挥发量减排,满足国家储罐排放控制标准,同时满足天津、北京地方排放控制标准。

(2)高效全接液浮盘密封技术可大幅度降低储罐损耗,消除设备隐患,减少VOC排放,打造绿色化工厂,实现节能、安全、环保目标。

(3)高效全接液浮盘密封技术可改善储罐及罐区周围安全环境,避免储罐着火爆炸风险。