转子式压缩机磁中心高度差对噪音的影响

吴丽花 艾明发

(奥克斯空调股份有限公司 宁波 315100)

引言

近年来,国内对空调的需求量日益增长,空调能效要求日益提高[1],空调行业竞争也日益激烈,使得企业在产品品质和性能管控方面面临巨大挑战。

空调主要由压缩机、蒸发器、冷凝器和节流装置等4大基本部件组成[2],其中常见压缩机按机械结构分涡旋式、往复式和转子式等。涡旋式压缩机力矩变化小、容积效率高,噪声低,但加工难、成本高[3,4],因此主要应用于商用空调和大匹数热泵等;往复式压缩机热效率高,但结构复杂、易损件多[5,6],多应用于冰箱和汽车空调等;而转子式压缩机由于结构简单、体积小、重量轻、运行平稳和可靠性高等优点被大多数家用空调广泛使用[7]。但多数家用空调压缩机企业会综合成本控制,导致压缩机性能效率提升难度较大。

压缩机作为空调系统的核心部件[8],功耗占系统整体功耗的80 %左右,优化压缩机性能对空调能效提升至关重要。转子式压缩机提升能效的方法包括增排量、降功率 、降泄漏、优化电机运行模式、缩小气缸轴向间隙等[9]。另提升压缩机内部结构的稳定性可进一步优化性能,设计增加曲轴的通孔长度、控制定转子磁中心高度,可保证压缩机的转子运转更加平稳。但是由于腔体内部空间有限,若设计未充分考虑使用工况,反而会造成压缩机的稳定性变差,甚至产生额外的品质问题,如“窜动噪音”故障[10]。本文针对一款压缩机的定转子磁中心高度差设计不合理导致的“窜动噪音”故障进行分析,给出设计规避意见和整机检测方案。

1 理论分析

1.1 压缩机窜动噪音产生条件

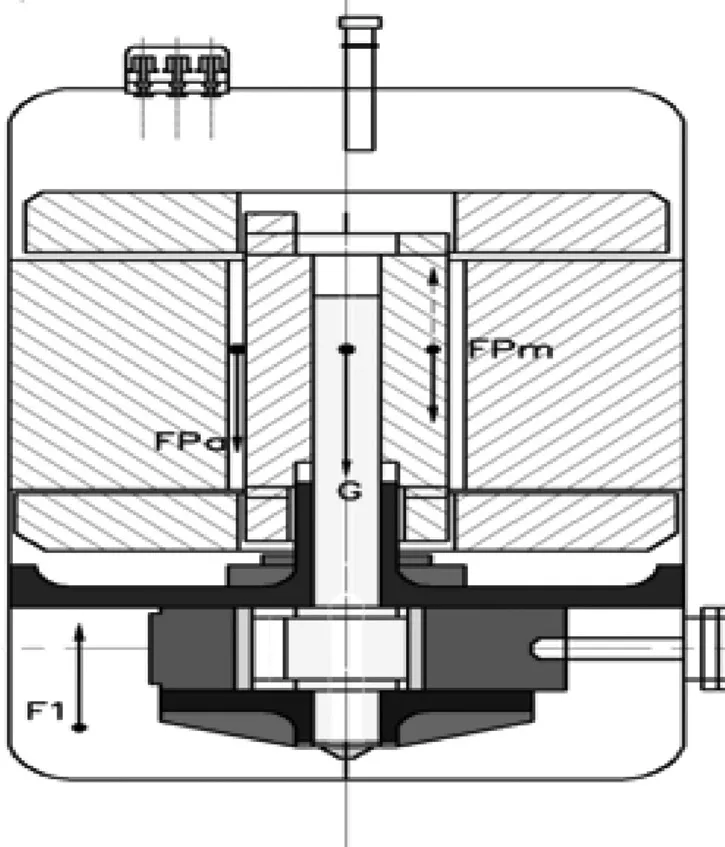

针对该款压缩机进行受力分析,如图1所示。

由图1可知,该款压缩机主要受力包括:①曲轴与转子的重力G(向下);②电机上下部压力差带来的力F1(向上),且压力差越大,F1越大[11];③定子中心对转子中心的拉力Fpm(向下,电压波动导致大小不定);④转子扭斜产生的推力Fpa(向下)。

其中重力G、推力Fpa在压缩机在定转子设计阶段基本固定;Fpm取决于磁中心高度差,一般定转子叠高长度规格基本固定[12],磁中心高度差由定转子设计的装配位置决定,常规压缩机定转子叠高设计一致,磁中心高度差可直接由定转子高度差换算;F1受空调系统实际运行工况影响,当空调系统处于高负荷工况时容易导致F1值偏大。

若压缩机自身高度差规格设计偏小,定子对转子中心的向下电磁拉力Fpm不足,同时低电压影响压缩机的转速,会进一步降低电机的电磁拉力Fpm。

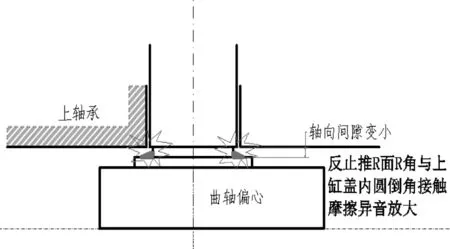

因此在高负荷低电压工况下F1>G+Fpm+Fpa,曲轴整体受力向上,推动曲轴向上运动,曲轴上止推面与上缸盖平面发生撞击[13],由于压缩机是脉动排气[14],因此曲轴会持续向上窜动撞击,造成压缩机异常音的发生。

1.2 空调窜动噪音的故障表现

压缩机窜动噪音主要表现为间断性的低频异音,音质类似“蛤蟆低鸣”。声音穿透性强、耳感体验差[15],外部遮挡无法有效隔绝。

2 实验验证

进行测试验证的压缩机定转子叠高规格一致,定转子高度差设计值0.5~1.5 mm,换算磁中心高度差设计值为 0.5~1.5 mm。

图1 某款压缩机转子受力示意图

2.1 单体实验验证

取2台异音故障机(1#、2#)接入单体振动、噪音测试台,在额定电压(230 V)和频率(50 Hz)下运行,在表2的工况下稳定30 min后进行测量振动、噪音值。记录数值后继续调整电压至196 V(85倍)进行测量,后续采取每降低1 V稳定5 min方式进行测量,直到耳听出现明显异音为止。噪音、振动取最大值进行判定,异音判定以耳感为准。

2.1.1 单体振动布点要求

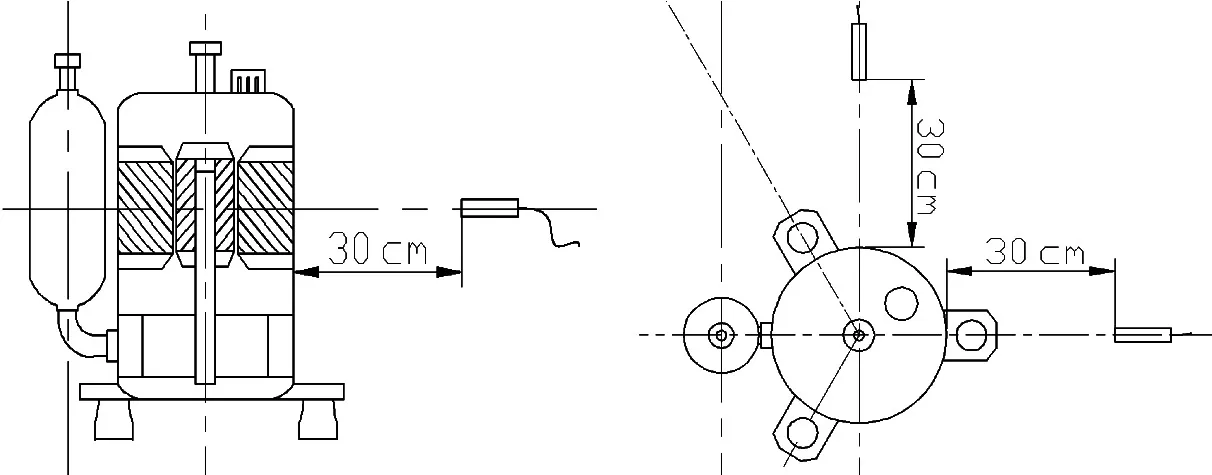

图2 压缩机单体振动布点示意图

在分液器上布置1个三向加速度传感器,传感器布置在分液器中间位置H/2处、且在分液器离压缩机缸体最远的表面上,如图2所示。三向加速度传感器重量应尽量轻(建议≤10 g),加速度数据记录(10~ 2 000) Hz的RMS值。

2.1.2 单体噪音测试取样要求

取样要求:在机体正面30 cm 处设取样点1,取样头与机体、分液器中心点保持一条直线;在机体侧面30 cm处设取样点2,正对机体中心,与机体、分液器中心连线垂直。正、侧面取样点与电机中心高度保持一致,如图3所示。

听音要求:人员耳听感受距离不得小于取样距离。

压缩机规格及测试工况如表1、表2。

2.2 整机复现实验验证

整机只进行异音验证,将单体测试后的两台压缩机装入外机系统,将外机放置在噪音测试台,连接好内机在额定电压(230 V)和频率(50 Hz)进行额定制冷运行,在表3的工况下稳定30 min后进行降电压测试,后续切换最大运行制冷模式进行降电压测试,噪音值正常检测记录,异音判定以耳感为准。

2.2.1 整机噪音测试取样要求

外侧检测时需要进行二个位置点的噪声检测,标准位置(距出风口中心距离1 m,机组出风口中心离地高度1 m),压缩机侧位置(距前板的压缩机室中间位置距离0.2 m处),具体如图4所示,人员耳听感受距离不得小于取样距离。

图3 压缩机单体噪音取样示意图

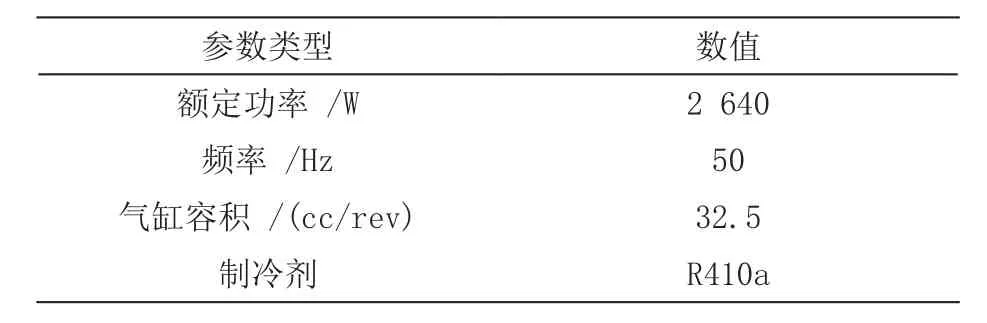

表1 压缩机规格

表2 压缩机单体噪音测试工况

表3 压缩机整机噪音测试工况

图4 外机噪音检查示意图

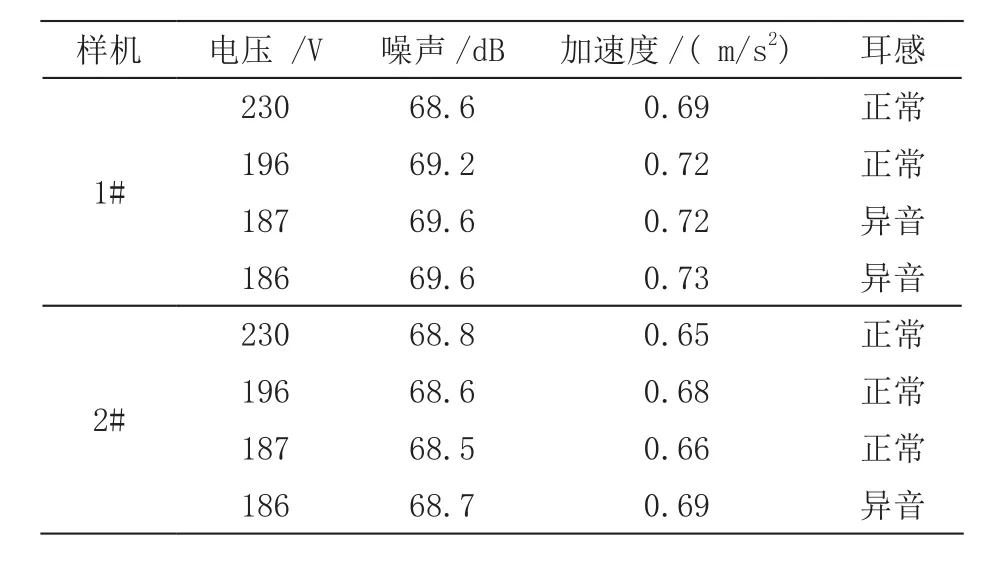

表4 单体压缩机复现测试结果

3 实验结果分析

3.1 单体振动、异音分析

单体振动、噪音值均未超标,随着电压逐步降低,在低电压时2台故障机均复现异音故障(见表4),音质为间断性低频窜动异音。试验表明产生异音的条件是高负荷和低电压,而噪音、振动值非关联超标。

3.2 整机异音复现分析

在整机额定制冷运行时,测试正常,切换最大运行制冷模式提升负荷后,低电压测试时2台均复现窜动异音故障(见表5),使用多层挡板无法有效阻挡异音传递,声音穿透性强。

3.3 整机异音对比分析

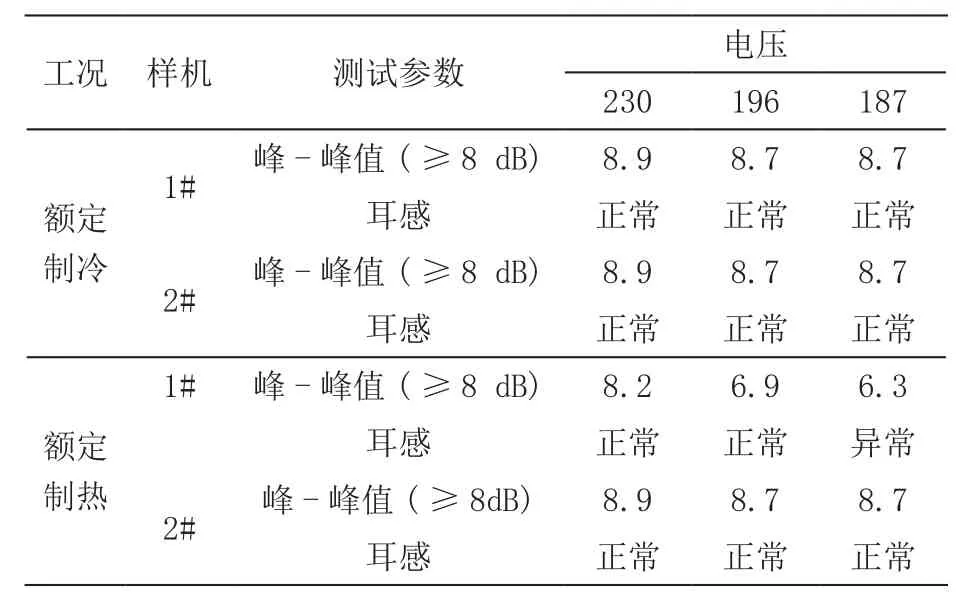

整机对比数据(表6)表明,窜动异音跟磁中心高度差强相关,适当增加高度差改善磁拉力可减轻或规避异音,而磁中心高度差规格由设计阶段决定。

3.4 故障样品分析

对1#、2#故障机进行解剖分析(图5),可确认曲轴上止推面与上轴承平面已发生接触摩擦痕迹(正常压缩机设计曲轴上止推面与上缸盖间有一定空隙)。

3.5 整机对比样机解剖

对3~6#不同高度差规格样机进行解剖分析(表7),不同样机磨损程度不同,6号样机正常无磨损,其余样机气缸法兰均存在不同程度接触磨损,正面验证了整机异音对比结果。

表5 整机复现测试结果

曲轴受力综合向上是产生窜动的前提,止推面与上下轴承表面接触摩擦导致异音产生,制作不同高度差样机进行测试及解剖,高度差(磁中心)1.5 mm样机只有轻微异音和磨损,而1.6 mm样机测试中均未出现窜动噪音,解剖也正常。可以看出该款压缩机高度差初始设计的下限值0.5 mm不合理,向下磁拉力不足,实验验证高度差下限最佳值为1.6 mm。

实验表明磁中心高度差(磁中心位置示意图见图6)规格决定了压缩机在高负荷下的稳定性,设计阶段就需充分考虑高度差设计的合理性。

表6 不同高度差规格压缩机对比结果

图5 曲轴上止推面和上缸盖环槽平面摩擦痕迹

表7 不同高度差验证样机解剖对比

另当出现曲轴窜动时,止推面与法兰的接触面积不同(止推面接触示意图见图7),窜动异音的音质也存在差异,当曲轴止推R角规格超标时,边缘与轴承面接触产生噪音表现会更加突出,所以曲轴制造过程中也需重点管控R角加工质量。

图7 止推面接触示意图

4 结论

本文验证了不同磁中心高度差的压缩机,通过噪音试验和解剖分析对比,确定窜动异音控制要求:

1)窜动异音跟磁中心高度差强相关,适当增加高度差改善磁拉力可减轻或规避异音,而磁中心高度差规格由设计阶段决定,此参数作为关键参数必须通过详细的实验确定。

2)试验证明低电压高负荷可以有效复现窜动噪音,空调企业在压缩机新品开发阶段需准备高度差上下限样品进行该实验,提前识别此类故障。