煤油共炼油煤浆黏温特性

张彦军,舒歌平,高山松

(中国神华煤制油化工有限公司上海研究院 煤炭直接液化国家工程实验室,上海 201108)

煤油共炼也称煤油共处理技术[1-2],是将煤和劣质重油配制成具有一定流变特性的油煤浆,通过反应器完成加氢裂解,生产轻、中质油和少量烃类气体的工艺技术。将煤化工技术与劣质重油加工技术耦合,可实现煤与重质油的协同效应,具有原料转化率高、产品质量优的特性[3-4],是煤与重质油清洁高效利用的重要途径。

目前,煤油共炼油煤浆在制浆阶段和升温预热阶段的黏度变化机理缺少系统性研究。笔者以重质油煤浆为研究对象,系统研究了制浆过程和升温预热过程油煤浆黏温特性的影响因素和变化规律,分析了黏度变化机理,为煤油共炼油煤浆制备、输送、预热设计及生产操作提供了理论指导。

1 实 验

1.1 原料煤和重质油

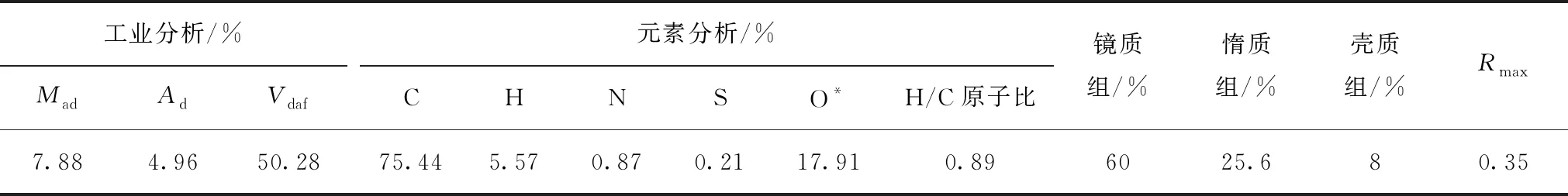

原料煤为新疆哈密褐煤,其煤质分析见表1,经过破碎、筛分及球磨,使粒径<75 μm,水分<3%。重质油为新疆塔河油田原油和新疆某焦化厂煤焦油,将>260 ℃塔河油重质馏分和>350 ℃煤焦油重质馏分作为原料油,其基本性质见表2。

表1 原料煤性质分析

1.2 实验仪器及方法

采用TA Q600-SDT型热重分析仪分析原料煤的热解特征,升温速率为5 ℃/min,终温为1 000 ℃,气氛为N2。

采用Shimadzu IRAffinity-1S型傅里叶变换红外光谱仪表征煤样和重质油官能团结构。样品测试前在120 ℃下烘干8 h(重质油不需烘干),采用KBr压片,样品与KBr的比例为1∶400,空白KBr为背景;测试条件分辨率为4 cm-1,扫描累加次数45次,扫描图谱范围为400~4 000 cm-1。

表2 重质油性质分析

采用JW-BK200C型表面孔隙结构分析仪测定溶胀煤样的孔隙结构变化。

采用NR SNB-AI型机械搅拌高温黏度计,测量范围5~106mPa·s,测量温度室温至500 ℃,参考GB/T 30045—2013《煤炭直接液化油煤浆表观黏度测定方法》对其进行黏度标定。测样前将油煤浆加入测量外筒,连接转子后密封,共同放入加热炉预热至设定温度,稳定10 min后开始测定黏度,每隔10 s读1次数,共取30个点求平均值。

2 结果与讨论

2.1 原料煤的热重分析和FTIR分析

原料煤的热解特征和分子结构特征是影响油煤浆制备、黏温特性及液化反应性的重要因素,热重分析是有效分析煤样热解特征的方法,哈密煤的TG-DTG曲线如图1所示。傅里叶变换红外光谱(FTIR)分析是有效表征煤样结构特征的方法,经过基线校正后的FTIR图谱分析如图2所示。

由图1可知,DTG曲线上存在2个明显的失重峰。第1个峰在100 ℃以内,这是由于煤样中物理吸附的水分和小分子气体析出导致。第2个峰在350~500 ℃,这是哈密煤发生热解反应的主要阶段,也是热失重的主要阶段。由TG-DTG曲线计算得到反映热解过程的热解特征参数[11-12],最大热解速率(dα/dτ)max和所对应的温度Tmax,热解产物初析温度Ts,半峰宽ΔT1/2,半峰宽的起点温度Thalf,见表3。哈密煤的初析温度Ts为165.39 ℃,说明煤样开始发生热解的温度较低,油煤浆制备温度最好不要超过此值。最大热解速率对应的温度Tmax为430.23 ℃,半峰宽ΔT1/2为77.02 ℃,相对较窄,通过Thalf和ΔT1/2计算可知,发生剧烈热解温度段主要在389.96~466.98 ℃。因此哈密煤可以在相对较低的温度下发生热解反应,且剧烈热解的温度比较集中,适合作为煤加氢液化原料煤。

图1 哈密煤TG-DTG曲线

图2 哈密煤的FTIR谱图

表3 哈密煤热解特征参数

2.2 制浆阶段油煤浆黏度分析

油煤浆制备是煤油共炼的第1个阶段,煤粉质量分数、溶剂性质和溶胀(制浆)时间对其黏度均产生重要影响。实验过程中,在140 ℃下机械搅拌(400 r/min)2 h配制油煤浆。

2.2.1煤粉质量分数和重质油对油煤浆黏度的影响

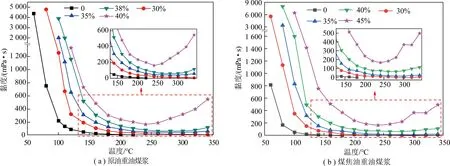

煤油共炼油煤浆的煤粉煤粉质量分数一般为25%~45%,参考此标准,分别将一定质量的哈密煤粉与塔河重油和煤焦油重油配制成煤粉质量分数为0(重质油),30%,35%,40%和45%的油煤浆,在制浆温度140 ℃下的黏度曲线如图3所示。

图3 煤粉质量分数和重质油对油煤浆黏度的影响

由图3可知,随煤粉质量分数增加,黏度增大;在相同煤粉质量分数下,塔河重油煤浆黏度大于煤焦油重油煤浆,这与重质油自身黏度和组成分析一致(表2)。当煤粉质量分数大于35%时,油煤浆黏度开始迅速增大;当煤粉质量分数从35%增至40%时,塔河重油煤浆和煤焦油重油煤浆黏度分别从313,160 mPa·s增至732,308 mPa·s,增大2.3倍和1.9倍。当煤粉质量分数从35%增至45%时,塔河重油煤浆和煤焦油重煤粉质量分数分别增至1 877,760 mPa·s,增大近6倍和5倍。表明煤粉质量分数和重质油溶剂性质是影响制浆条件下油煤浆黏度的主要因素。

理论上煤粉质量分数越高,意味着煤油共炼装置处理煤粉能力越大。但煤粉质量分数过高会影响浆料输送和传热,煤粉质量分数越高,黏度越大,传热效果越差,同时高煤粉质量分数油煤浆煤粉含量较高,而重质油供氢性能差,煤粉热解生成自由基无法得到及时稳定,易发生结焦发应,导致装置无法正常运行。为保证较好输送性能,油煤浆黏度应该控制在500 mPa·s以下[8,13]。因此,煤油共炼煤粉质量分数应控制在合理范围,最好控制在35%左右。

2.2.2溶胀时间对油煤浆黏度的影响

选择煤粉质量分数为35%的重质油煤浆在140 ℃条件下持续机械搅拌(400 r/min),不同溶胀(制浆)时间下的油煤浆黏度曲线如图4所示。

图4 溶胀时间对油煤浆黏度的影响

由图4可知,随制浆时间的增加重质油煤浆黏度整体呈增大趋势,在2~12 h阶段,塔河重油煤浆黏度缓慢增大,由313 mPa·s增至495 mPa·s,煤焦油重油煤浆黏度略有浮动,但变化不大;12 h以后,两种重质油煤浆黏度均快速增大。分析原因,制浆时间越长,煤粉在溶剂油中的溶胀越充分,溶胀度越大,煤粉粒径越大[7-8],油煤浆黏度也就越大,因此溶胀(制浆)时间是影响油煤浆黏度的主要因素之一。

另外,在两种重质油中与煤具有强相互作用的芳香烃含量相差不大(表2),但是在制浆时间48 h时,塔河重油煤浆黏度为2 925 mPa·s,其增大幅度远大于煤焦油重油煤浆(586 mPa·s)。研究发现这是由于制浆过程为非密闭环境(与空气接触),两种重质油溶剂中的胶质和沥青质发生部分氧化现象导致油煤浆黏度增大[14-15]。将两种重质油按照制浆环境连续机械搅拌48 h后,进行元素分析和FTIR图谱分析,结果如表4和图5所示。

对比表2和4可知,经过连续机械搅拌48 h后的塔河重油和煤焦油重油氧含量分别为1.54%和6.28%,增大至原来的2.91倍和1.12倍;氢含量分别为10.45%和9.08%,降低为原来的0.95倍;H/C原子比分别为0.148和1.30,降低为原来的0.96倍;O/C原子比分别为0.014和0.056,增大至原来的2.94倍和1.13倍。

表4 搅拌48 h后重质油元素分析

图5 搅拌48 h后重质油FTIR谱图

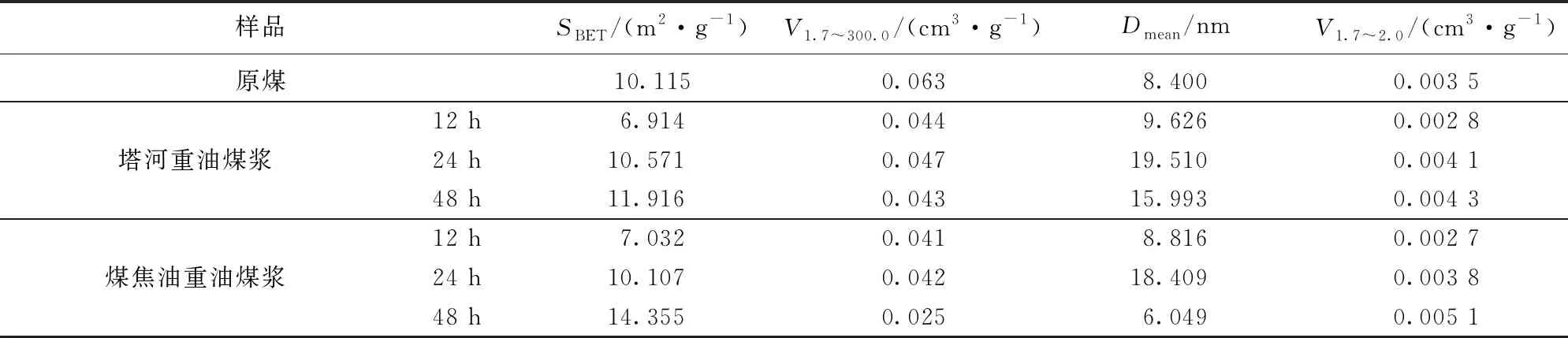

2.2.3溶胀时间对煤粉孔隙结构的影响

制浆过程中油煤浆中煤粉存在溶胀现象,煤粉颗粒粒径会显著增大,导致黏度增大。而煤粉孔隙结构的变化可以反映煤粉与溶剂之间的溶胀、溶解程度,进而影响煤液化反应性能。将原料煤和制浆时间为12,24,48 h的两种油煤浆分别取样,经萃取得到四氢呋喃不溶物THFI煤粉,分别进行孔隙结构分析,如图6,7所示。由图6可以看出,原煤粉和不同溶胀时间的重质油煤浆THFI煤粉均更倾向Ⅱ型吸脱附等温线,曲线前半段上升缓慢,主要发生微孔填充,曲线后半段迅速上升,高相对压力时由毛细凝聚发生较大孔的容积填充,说明煤粉中均含有微孔、介孔和大孔。由于毛细凝聚作用,导致吸脱附等温线不重合,出现滞后环。原煤粉和THFI煤粉的滞后环类似,孔结构均属于片状粒子堆积形成的狭缝孔。

根据N2吸附等温线,采用BJH(Barrett-Joyner-Halenda)法计算出煤粉的孔径分布和结构参数[18],如图7和表5所示。

由图7可知,原煤粉的孔结构主要为2~30 nm的介孔,而不同溶胀时间的THFI煤粉则产生了大量>50 nm的大孔,2~50 nm介孔含量略有减少,且随溶胀时间的增加,微孔含量增大。由表5可知,随溶胀时间的增加,THFI煤粉比表面积(SBET)逐渐增大,累计孔容和平均孔径先增大后减小,1.7~2.0 nm微孔的累计孔容逐渐增大,即微孔含量不断增大。其中,溶胀48 h的煤焦油重油煤浆THFI煤粉1.7~2.0 nm微孔累计孔容显著增大,导致其比表面积和平均孔径明显增大和减小。与原煤粉相比,THFI煤粉累计孔容均显著减小,平均孔径显著增大(除溶胀48 h的煤焦油重油煤浆外);溶胀时间大于24 h时比表面积和1.7~2.0 nm微孔开始增大。

经重质油溶剂溶胀之后煤粉产生了大量大孔,溶胀时间大于24 h时THFI煤粉的1.7~2.0 nm微孔含量开始明显增多。分析原因,在溶胀过程中,煤中较弱的非共价键断裂,降低了煤三维交联网络结构的交联密度[19-20],使网络结构充分伸展,煤粉结构变的松散,煤中部分被破坏的网络结构与小分子相会发生溶解、扩散,从而在煤粉颗粒表面形成新的孔隙结构。而介孔含量减少,这可能是由于重质油氧化产生更多的大尺寸沥青质胶粒(2.8~11.0 nm)[21]填充、堵塞煤粉介孔,无法被四氢呋喃彻底萃取出造成的。总之,随溶胀时间的增加,煤粉颗粒的孔隙结构愈加丰富,从而进一步促进了重质油溶剂在煤颗粒内部的渗透、扩散,使煤粉颗粒体积进一步增大,煤粉颗粒间溶剂含量进一步减少,导致油煤浆黏度迅速升高。但是,丰富的孔隙结构有利于煤液化反应的进行[22],使热解自由基快速移出、溶解、加氢稳定,提高油收率和煤转化率。

图6 原煤粉和THFI煤粉的N2吸脱附等温线

图7 原煤粉和THFI煤粉的孔容-孔径分布曲线

表5 原煤粉和THFI煤粉的孔隙结构参数

2.3 升温预热阶段油煤浆黏度分析

分别将一定质量的哈密煤粉与溶剂油配制成煤粉质量分数为0(溶剂油),30%,35%,38%,40%和45%的油煤浆,其升温阶段的黏温特性曲线如图8所示。

图8 重质油煤浆黏温特性

由图8可知,两种油煤浆的黏温曲线变化趋势均与重质油溶剂相似,温度对黏度影响较大;低温度时,油煤浆黏度较大,且在相同温度条件下,煤粉质量分数越高,黏度越大;随着温度升高,其黏度迅速降低;当温度超过140 ℃时,黏度均降至较低值,黏温曲线开始变的平缓。煤焦油重油煤浆对温度更加敏感,随温度升高,其黏度降低速率更快。煤粉质量分数为35%,38%和40%的原油重油煤浆分别在280,260和240 ℃出现黏度反增现象,煤粉质量分数为35%,40%和45%的煤焦油重油煤浆分别在300,280和240 ℃时出现黏度反增现象,煤粉质量分数越高煤浆黏度出现反弹的温度越低,反弹幅度越大,且相同煤粉质量分数下原油重油煤浆黏度反增温度低于煤焦油重油煤浆。

分析原因,油煤浆升温过程中的黏度变化主要受煤粉质量分数、重质油黏度、煤粉溶胀、煤热解以及轻质油气化的影响。低温阶段,煤粉溶胀作用不明显,油煤浆黏度主要由溶剂黏度决定,随着温度升高,重质油黏度逐渐降低,油煤浆黏度也逐渐降低。随着温度进一步升高,重质油黏度降幅减小,煤粉溶胀作用持续增强。当煤粉质量分数较低时,煤粉颗粒含量少,煤粉溶胀作用虽然存在,但由于其分散在大量的溶剂中,对油煤浆黏度影响作用不大,无法超过溶剂黏度对油煤浆黏度的影响,因此,随着温度升高油煤浆黏度单调降低。当煤粉质量分数较大时,达到某个温度点,煤粉溶胀作用的增黏程度大于溶剂升温降黏幅度,油煤浆就出现黏度反增现象;并且随着温度升高,煤粉发生热解(表3,挥发分初析温度Ts为165.39 ℃)生成沥青质,反增速度更快。同时,这种黏度反增加快的现象还受到溶剂在高温度阶段产生挥发逸出的影响,其中,原油重油的蒸馏切割温度为260 ℃,当测定温度大于260 ℃时少量轻质溶剂开始挥发逸出,进一步加速了黏度反增现象,并降低其反增温度。因此,低温时,煤粉质量分数和重质油黏度是决定油煤浆黏度的主要因素;高温时,溶胀作用和煤热解现象是决定油煤浆黏度的主要因素;油煤浆煤粉质量分数越高,黏度受溶胀作用和煤热解作用影响越明显,黏度变化越剧烈。

3 结 论

(1)制浆阶段煤粉质量分数和重质油溶剂性质是影响油煤浆黏度的主要因素;在相同条件下,塔河重油煤浆黏度大于煤焦油重油煤浆;当煤粉质量分数大于35%时,油煤浆黏度显著增大。

(2)随溶胀时间的增加,重质油煤浆黏度整体呈增大趋势;溶胀12 h以后,油煤浆黏度均快速增大,且塔河重油煤浆黏度增加更快,除受溶胀作用影响外,重质油发生脱氢、吸氧缩合反应,组分发生变化,也是导致油煤浆黏度增大的重要因素之一。

(3)随溶胀时间的增加,煤粉比表面积逐渐增大,累计孔容和平均孔径先增大后减小,1.7~2.0 nm微孔的累计孔容逐渐增大。经溶胀作用之后的煤粉颗粒表面形成新的孔隙结构,产生了大量大孔和部分微孔,促进了重质油溶剂在煤颗粒内部的渗透、扩散,使煤粉颗粒体积增大,煤粉颗粒间溶剂含量减少,导致油煤浆黏度升高。

(4)低温阶段,油煤浆黏度较大,随着温度升高,黏度迅速降低,煤焦油重油煤浆黏度降低更快;且在相同温度下,煤粉质量分数越高,黏度越大。当温度超过140 ℃时,黏度均降至较低值。当温度超过240 ℃时,开始出现黏度反增现象,煤粉质量分数越高煤浆黏度出现反弹的温度越低,反弹幅度越大。