浅谈缩短新颜色调试周期的措施

李 刚,霍 鹏

(长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心,河北保定 071000)

0 引言

随着社会的发展,人们对汽车颜色的个性化需求越来越强烈,与此同时,各主机厂均面临着短时间内众多新颜色的开发与调试问题,随之而来的问题就是如何在保证达成高品质漆膜外观质量的情况下缩短新颜色的调试周期。下面主要针对新颜色调试时实验室开展的相关项目及现场问题进行详细探讨。

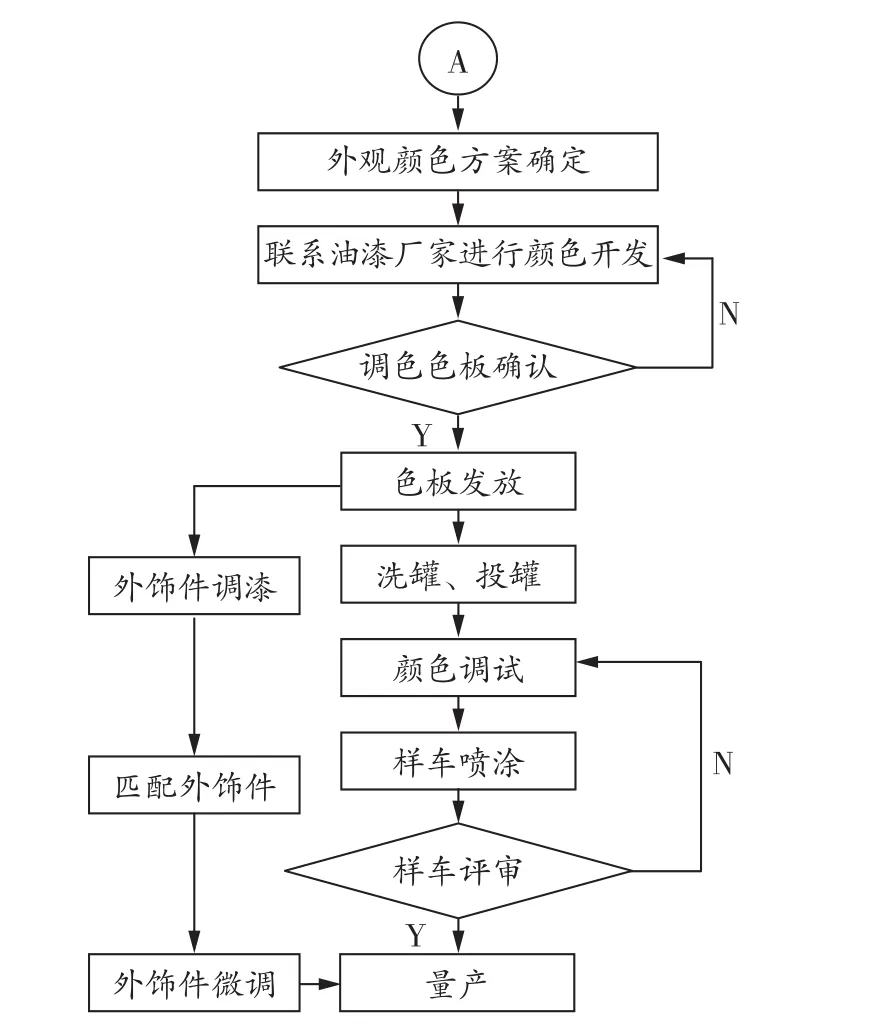

1 新颜色开发的一般流程

新颜色开发流程图见图1。从颜色开发流程图及现场调试问题的数量分布来分析,在投罐之前对涂料的施工性能提前进行验证试验,识别施工过程中可能出现的风险,及时改进,并针对现场可能出现的问题,提出建议措施是必要的。

2 试验方案设计

2.1 试验项目

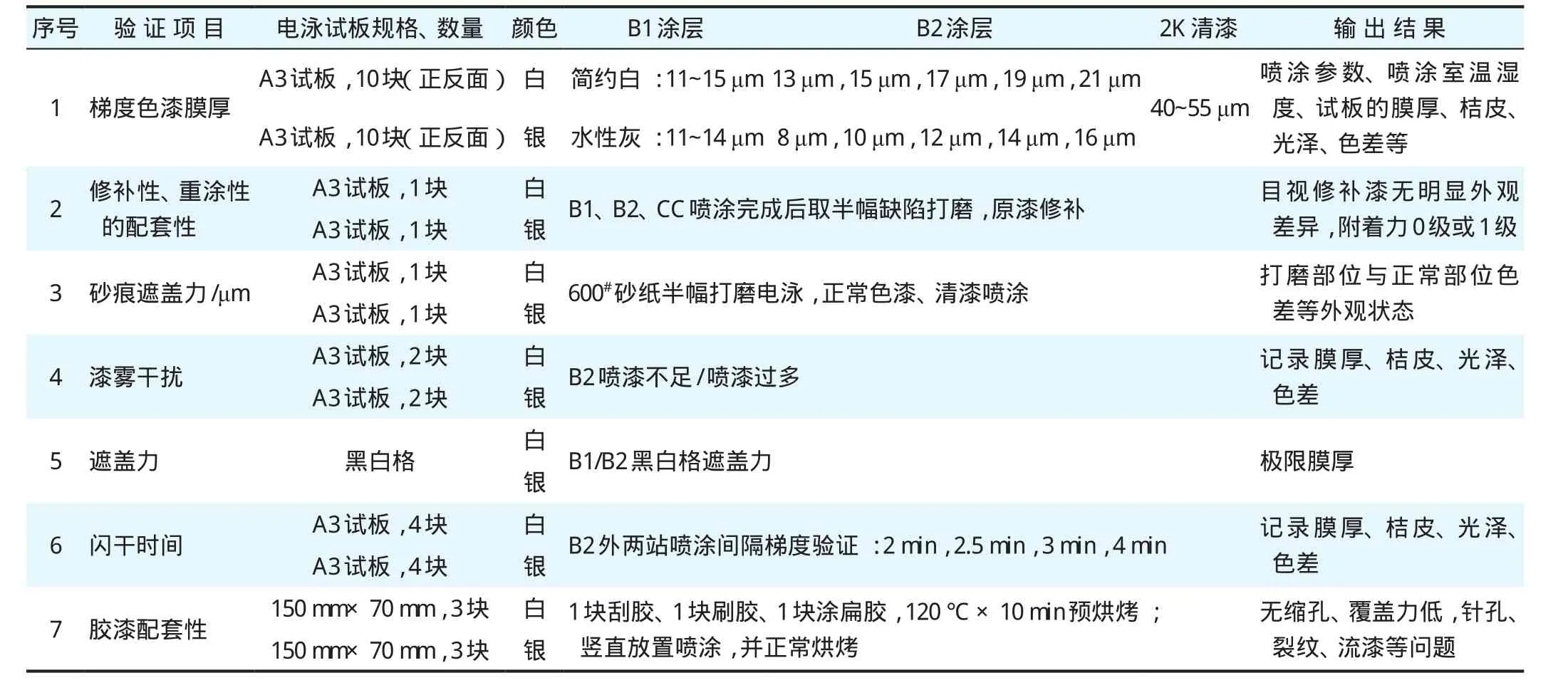

试验项目需结合产品质量要求、前后工序、修补工艺、设备、焊缝胶的匹配影响及以往发生过的失效问题等进行设定。表1列举了1种实色漆(简约白)及1种金属漆(匹兹堡银)的试验验证项目。

2.2 试验样品准备

涂料:简约白B1、简约白B2、水性灰B1、匹兹堡银B2;

试板:电泳试板(BASF-CG800);

烘烤条件:闪干5 min×80 ℃,烘烤30 min×140 ℃。

图1 新颜色开发流程图Figure 1 Flow chart for new color development

表1 试验验证项目Table 1 Test verification project

3 试验数据及结果分析

3.1 匹兹堡银试验验证

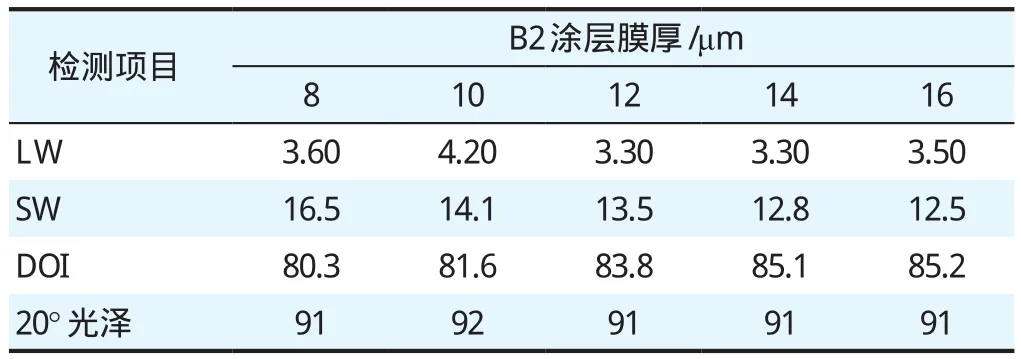

3.1.1 膜厚验证

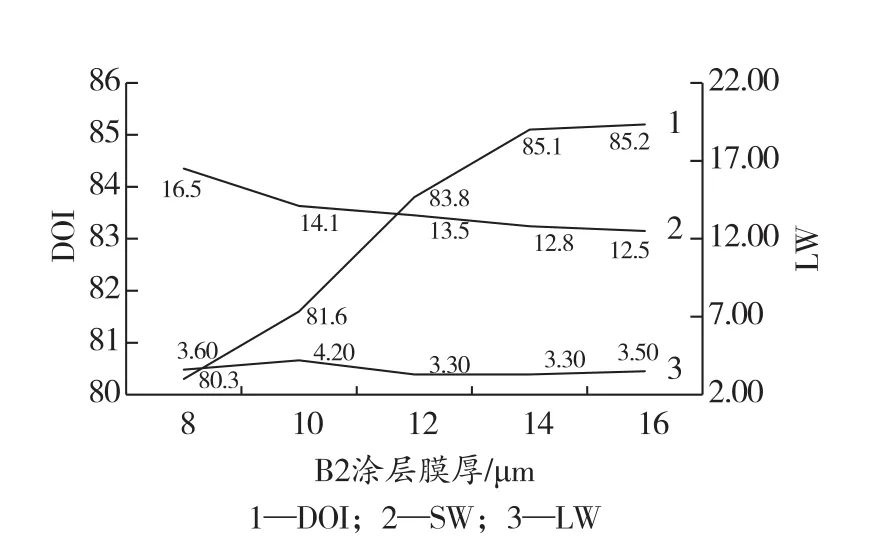

膜厚对漆膜外观的影响见表2、图2。

表2 外观随膜厚的变化Table 2 Appearance changes with film thickness

图2 外观随膜厚的变化Figure 2 Appearance changes with film thickness

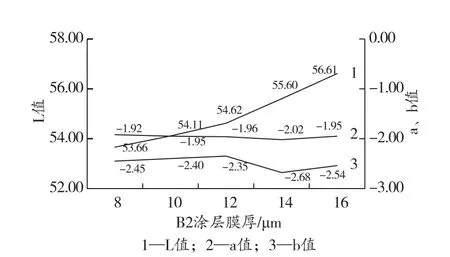

颜色随膜厚的变化数据见表3、图3。

表3 颜色随膜厚的变化Table 3 Color changes with film thickness

图3 45°颜色随膜厚变化Figure 3 Color changes with film thickness at 45°

结论:

(1) 颜色:B2涂层膜厚在8~16 μm范围内,25°/75°的L值、a值、b值均无明显变化,45°的L值随膜厚增加而增加。

(2) 外观 :B2涂层膜厚在8~16 μm范围内,LW无明显变化;随膜厚增加,SW、DOI有改善。

(3) B2涂层膜厚在16 μm时,45°的L值超出标准上限0.48;正常施工时,B2涂层膜厚可接受范围在10~14 μm。

3.1.2 其它项目验证

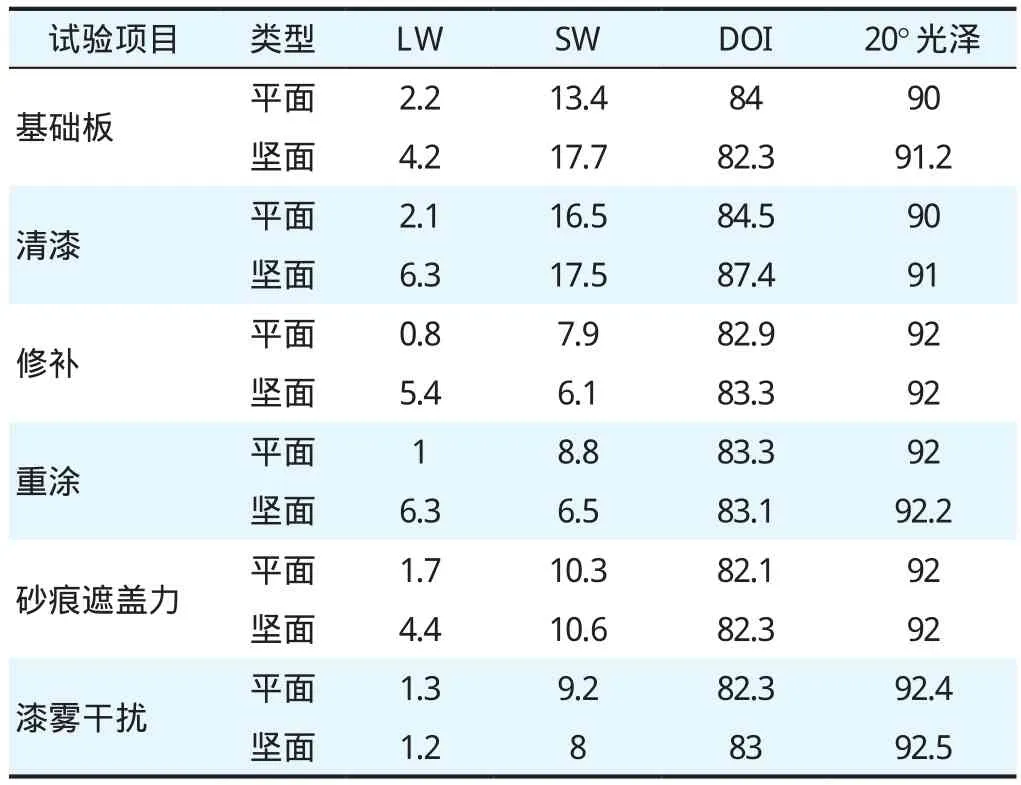

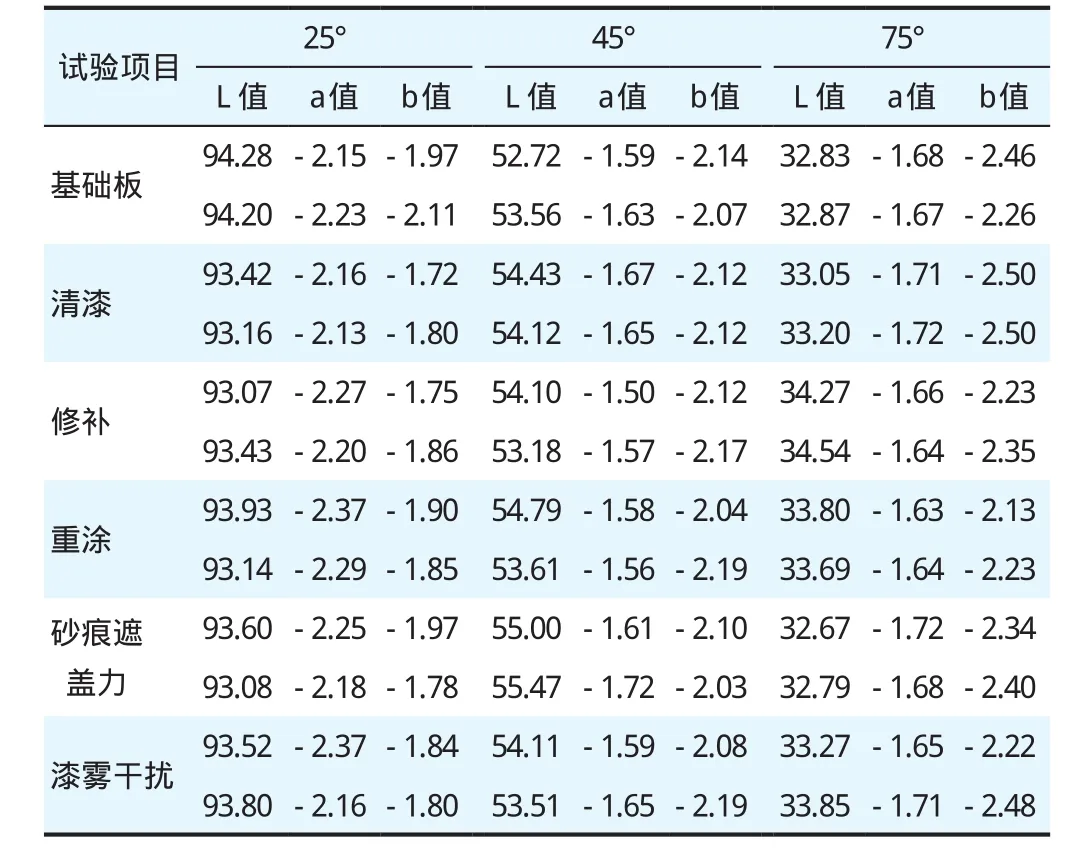

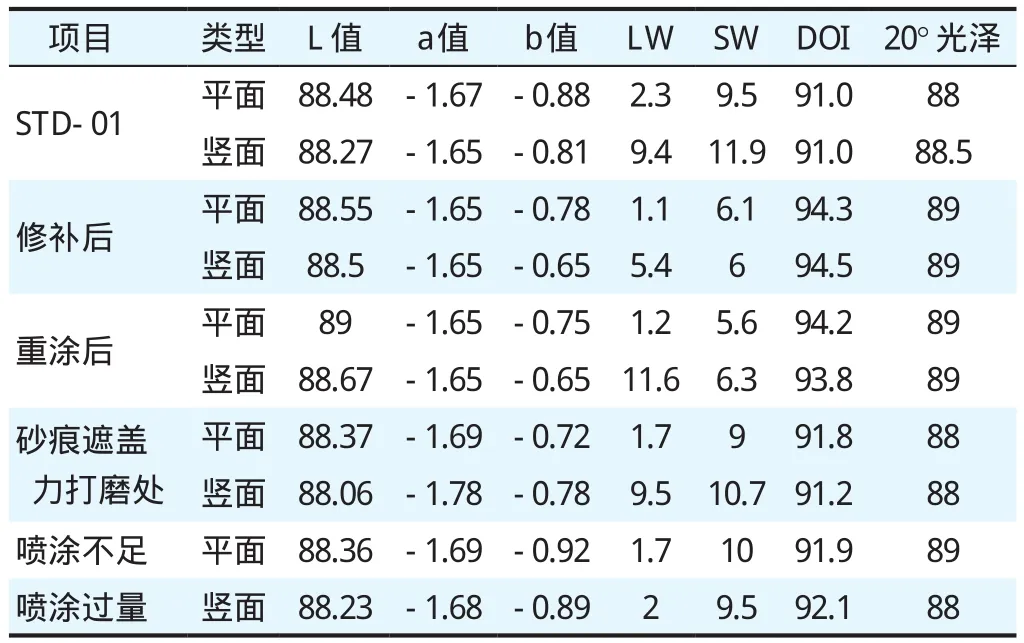

其他试验项目对漆膜外观及颜色的影响分别见表4、5。

表4 外观数据Figure 4 Appearance data

表5 颜色数据Table 5 Color data

结论:

(1) 修补/重涂区域目视外观无差异,附着力0级。

(2) 砂痕对颜色和外观均无明显影响。

(3) 漆雾干扰对颜色和外观均无明显影响。

3.1.3 闪干时间验证

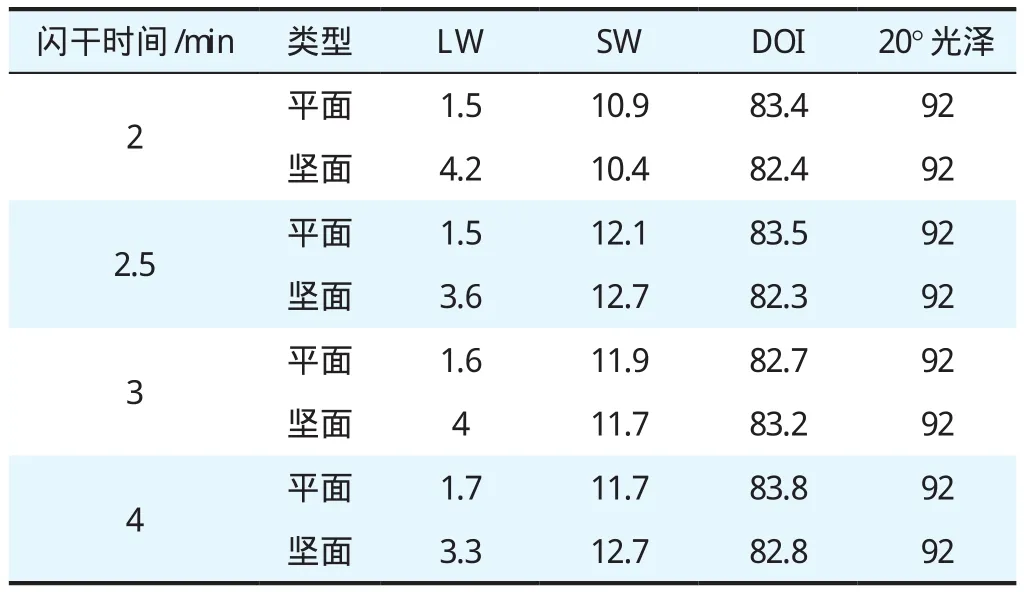

闪干时间的影响见表6。

表6 闪干时间对漆膜外观的影响Table 6 The effect of flash time on the appearance of paint film

结论:

闪干时间在2~4 min范围内,漆膜外观、颜色无明显变化。

3.2 简约白试验验证

3.2.1 膜厚验证

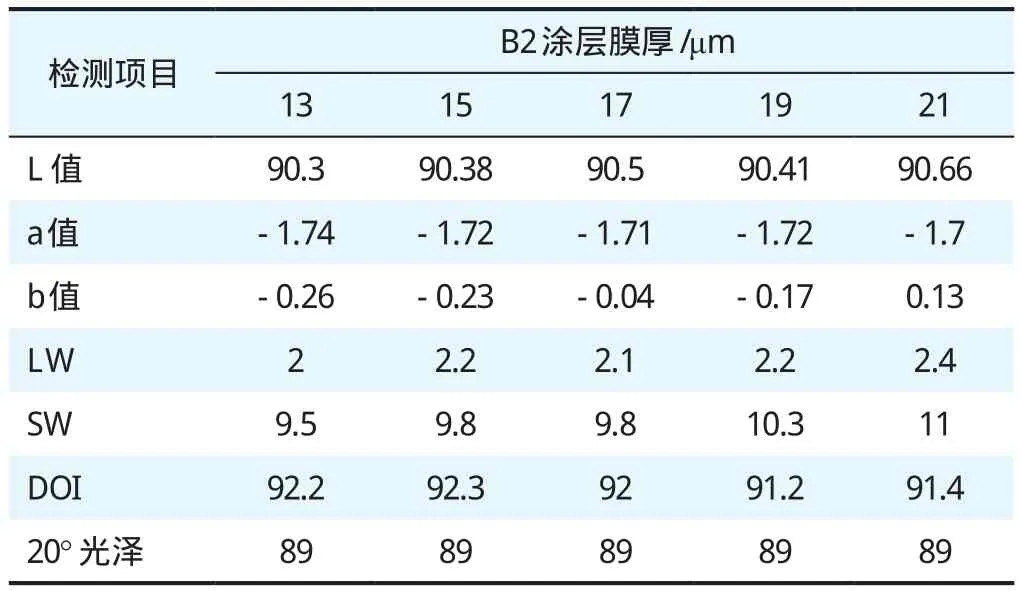

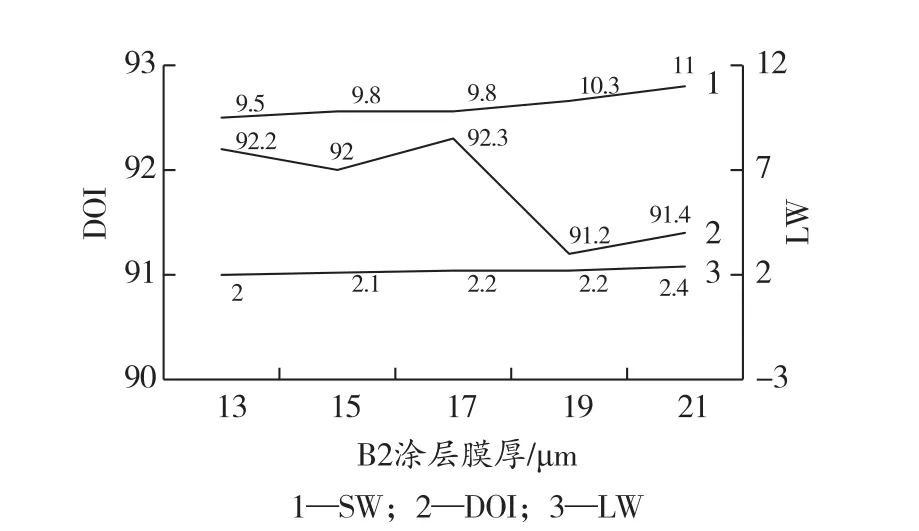

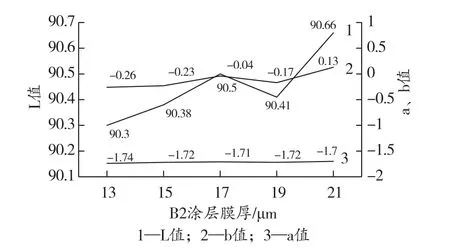

膜厚对漆膜颜色及外观的影响见表7,图4、5。

表7 膜厚对漆膜颜色及外观的影响Table 7 The effect of film thickness on paint film color and appearance

图4 外观随膜厚的变化Figure 4 Appearance changes with film thickness

图5 45°颜色随膜厚的变化Figure 5 Color changes with film thickness at 45°

结论:

(1) 外观:B2涂层膜厚在13~21 μm范围内时,随膜厚增加,LW、SW、DOI均有轻微变差趋势。

(2) 颜色 :B2涂层膜厚在13~21 μm范围内时,L值、a值变化不大,b值随膜厚增加而增加,色差满足标准要求。

3.2.2 其他项目验证

其他项目对漆膜颜色及外观的影响见表8。

表8 其他项目对漆膜颜色及外观的影响Table 8 The effect of other items on the color and appearance of the paint film

结论:

(1) 修补/重涂区域目视外观无差异,颜色、桔皮数据结果均满足标准要求;修补/重涂区域附着力0级。

(2) 砂痕对漆膜颜色和外观均无明显影响。

(3) B2喷涂不足/喷涂过量对漆膜颜色和外观均无明显影响。

3.2.3 简约白遮盖力验证

通过喷涂黑白格验证B1/B2涂层的极限膜厚范围,试验结果表明,B1涂层喷涂厚度12~14 μm、B2涂层喷涂厚度17~20 μm时,能够保证不漏底。

3.2.4 漆胶配套验证

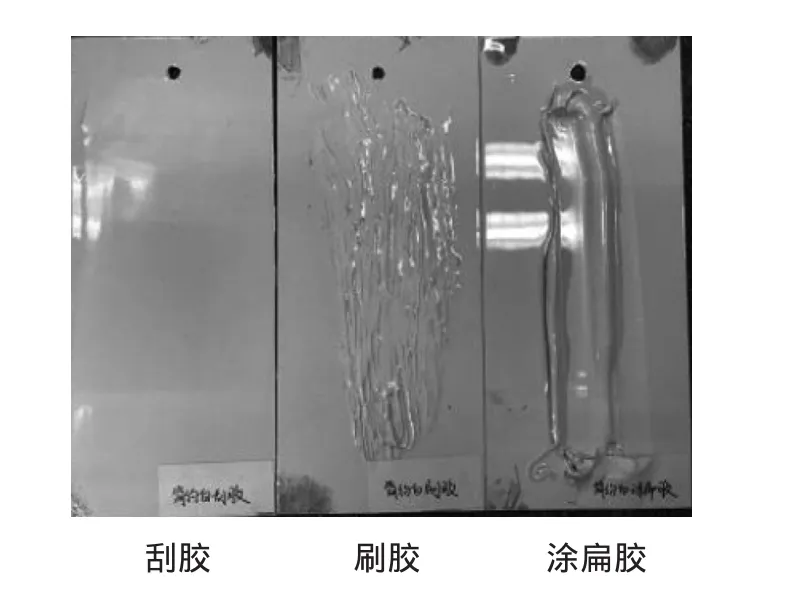

结合车身涂胶状态(图6)来确定涂胶类型,如刮胶、刷胶、涂扁胶等。

图6 胶与漆的配套效果图Figure 6 The matching effect drawing of glue and paint

如图6所示,漆与刮胶/刷胶/涂扁胶匹配均无缩孔、覆盖力低、针孔、裂纹、流挂等问题。

总结:经过新工厂调试验证,投罐后新漆材料本身未进行调整,即可满足现场使用要求,根据试验结果指导新颜色调试工作的展开,较以往颜色调试周期缩短7~10 d左右。

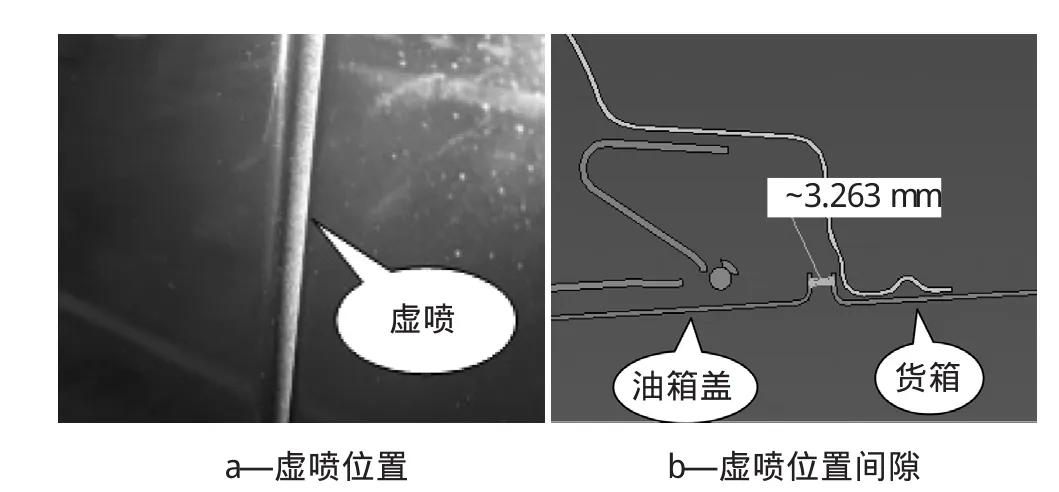

4 现场典型颜色调试问题——油箱盖铰链侧虚喷问题

4.1 问题原因

新车型油箱盖规划为铁质油箱盖,直接焊装安装后随车电泳,涂装外板机器人喷涂时,无法将油箱盖边缘喷涂完全,存在虚喷问题,如图7a所示。原因为油箱盖与货箱的外板间隙为3 mm,如图7b所示,导致无法喷涂完全。

图7 虚喷Figure 7 Virtual spray

4.2 解决过程

为解决虚喷问题,提出表9解决方案。

表9 解决方案Table 9 Solution

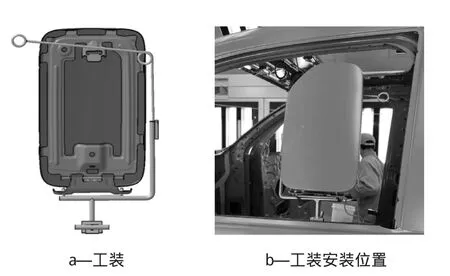

结论:通过设计油箱盖分体喷涂工装(图8a),油箱盖在焊装进行挂泳,安装在工装上喷漆,喷漆后防护好放在驾驶室内,总装时进行装配。

4.3 注意事项

(1) 产品结构方面:类似结构需要将间隙调整至5 mm以上,才能够保证雾漆完全;或者直接采用塑料油箱门。

(2) 安装工位选取方面:油箱盖安装的位置应考虑是否与涂胶机器人、喷漆开门机器人干涉。考虑到油箱盖内板也需要喷涂,工装一般安装在开闭件上面(图8b)。安装工位选择在涂胶机器人后,喷漆机器人前。

工装方面:尽量保证不同车型间能够通用;材质上选择不锈钢材质(304),能有效防止脱漆后生锈,导致面涂的颗粒缺陷。

图8 分体喷涂工装Figure 8 Split spraying tooling

5 结语

新涂料在投罐前在实验室进行模拟喷涂,验证现场最优的施工参数,能够为现场短周期调试提供精准的调试经验,同时还能够避免涂料本身影响调试周期的问题发生。