李雅庄矿2-616综采工作面瓦斯抽采技术研究

葛宏伟

(霍州煤电集团公司 李雅庄煤矿,山西 霍州 031400)

1 工程概况

霍州煤电集团李雅庄矿位于卧龙垣村东北部,地表大部为黄土覆盖,为低山区丘陵地带。2-616工作面位于六采区中部前进方向的左翼,其右侧为2-612回采工作面,再往右紧邻F12正断层保安煤柱,左侧紧邻F10正断层。2-616工作面开采煤层为1号和2号合并区域,厚度为3.3 m,煤层间存在少量的夹矸,属近水平煤层,平均倾角为8°,煤层顶底板特征见表1。工作面绝对瓦斯涌出量为44 m3/min,属于高瓦斯矿井,必须进行瓦斯抽采。

表1 1、2号煤层顶底板岩层特征

2 顶板走向长钻孔瓦斯抽采数值模拟研究

2.1 顶板长钻孔孔位确定

由于钻孔布置高度不同,瓦斯抽采效率不同[1-2],因此需要确定钻孔在顶板上覆岩层的最佳层位,即钻孔终孔层位与煤层顶板的垂高:

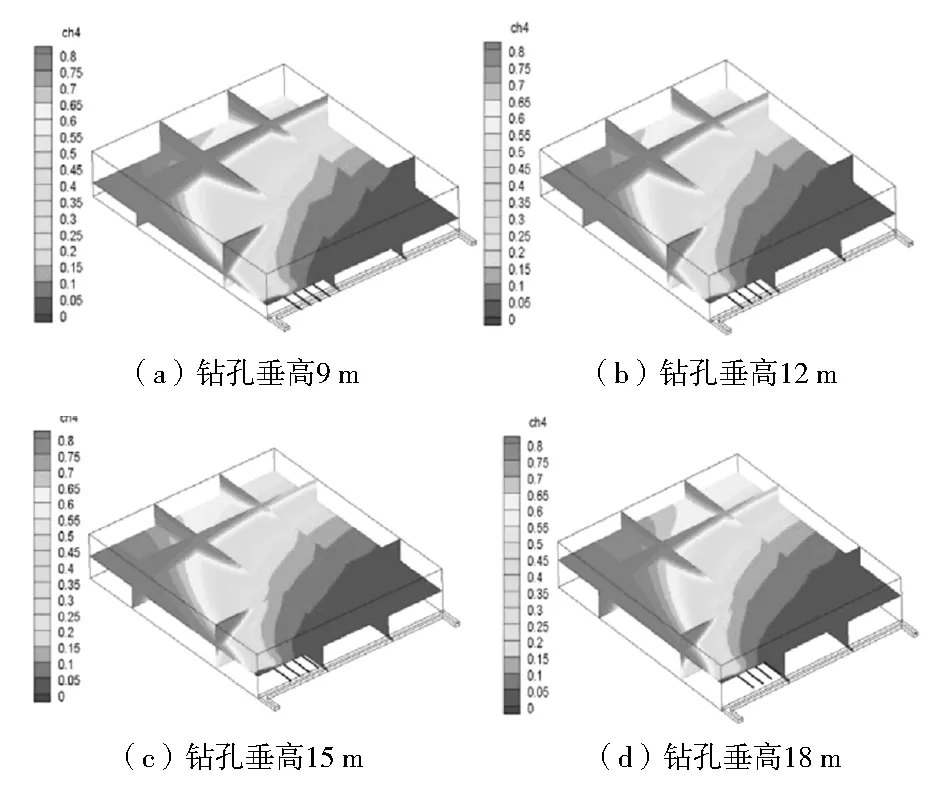

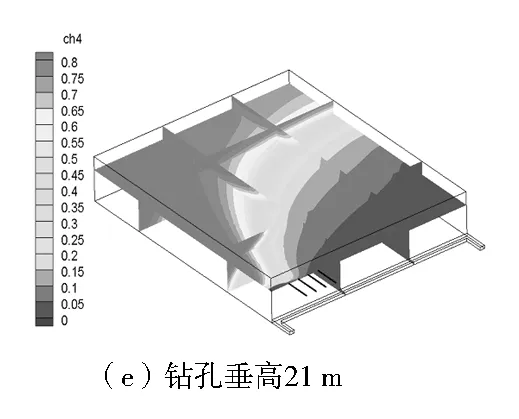

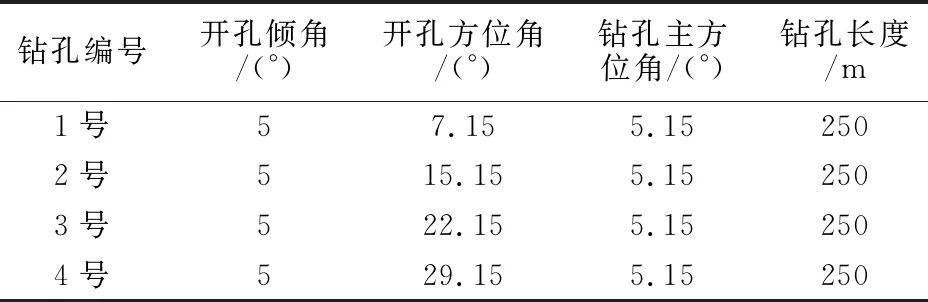

Hm (1) 式中:Hm是冒落带高度,m;Hl是裂隙带高度,m。 根据矿井现有资料可知冒落带高度Hm为8 m,裂隙带高度Hl为30 m。由式(1)可判别钻孔距离煤层顶板高度H范围为8~30 m。 根据采空区覆岩采动裂隙“O”型圈理论[3],布置钻孔时需要将钻孔布置在“O”型圈中,与此同时终孔位置到回风巷帮的距离S可以按照式(2)计算: S=[H-(B+Hcotθ)tanα]sinα+(B+Hcotθ)/cosα (2) 式中:H为抽采钻孔层位与工作面顶板的垂直高度,m;B为抽采孔距离“O”型圈的外边界距离,一般取0~34 m;α为煤层倾角,8°;θ为顶板覆岩卸压夹角,65°。 将2-616工作面相关参数带入,根据上式计算可得钻孔终孔位置距回风巷距离为6~55 m。 由于无法确定钻孔距离煤层顶板高度H的具体值,则钻孔位置距离回风巷帮距离S也无法确定。根据式(1)、(2)估算的钻孔布置范围较大,因此需要对钻孔高度H进一步研究,进而确定终孔位置。 为了确定钻孔高度H以及终孔位置距离回风巷帮距离S,采用数值模拟的方法对钻孔参数进行分析。结合2-616工作面的地质资料,采用ICEM软件建立三维数值模型,见图1。在模型中在回风巷巷帮布置钻孔,每个钻孔相隔8 m,负压10 kPa进行抽采,建立模型后采用Fluent软件进行数值后处理。 在钻孔负压10 kPa,钻孔水平间距8 m的基础上,分别模拟钻孔与煤层顶板垂高为9 m、12 m、15 m、18 m、21 m不同情况下采空区瓦斯浓度分布情况,模拟结果见图 2。 图1 顶板长钻孔抽采模型 图2 钻孔不同层位瓦斯分布 由图2可以看出,瓦斯浓度随着钻孔与煤层顶板间距的增加而呈现先减后增的现象。这是由于在采空区顶板垂直方向上,在裂隙带中下部裂隙发育较好,瓦斯容易在中下部聚集,当钻孔位于裂隙带中下部时,钻孔比较容易抽出大量瓦斯。在裂隙带上部,裂隙发育较差,透气性较差,因此当钻孔距离煤层顶板距离较大时,瓦斯抽采量下降,所以瓦斯浓度呈现出先减小后增加的现象。根据图2可以看出在距离煤层顶板15 m左右呈现出最小值,由此确定长钻孔距离工作面顶板的距离应该在15 m左右达到最优。将长钻孔距离顶板高度带入公式(2)计算可得钻孔与回风巷巷帮的水平距离为10 m,在现场施工时可根据现场施工时进行调整。 结合矿井地质资料和其他相似矿井布置的长钻孔设计[4-6],在2-616工作面回风巷布置钻场,其尺寸为:长8 m×宽3.6 m×高2.5 m,每个钻场布置4个顶板长距离钻孔,钻孔终孔间距为8 m,钻孔终孔与煤层顶板垂距为15 m。随着工作面的推进,在钻孔衔接处会造成瓦斯浓度的增加,因此顶板各钻场间长钻孔有20 m的重叠区域。顶板定向钻孔布置如图3所示。钻孔施工参数如表2所示。 图3 顶板长孔布置 表2 2-616工作面回风巷钻场施工参数 将钻机调至相应的开孔方位,然后进行现场挂线确定,或者采用罗盘进行测量。开孔主要分为两次,首先采用D96 mmPDC钻头+连接手+D73 mm通缆钻头回转钻进,第二次采用D113 mm PDC 扩孔钻头+连接手+D73 mm通缆钻杆回转钻进扩孔,施工完成采用聚氨酯进行压风注浆封孔。 通过对2-616工作面抽采前后回风巷中瓦斯浓度进行为期一个月的统计,结果见图4。 由图4可知,未采取长钻孔瓦斯抽采措施时,回风巷中瓦斯浓度平均值在0.9%左右,采用长钻孔抽采技术后瓦斯浓度降至0.45%左右。由此可见长钻孔抽采瓦斯可以有效降低2-616工作面瓦斯浓度。 1) 采用Fluent软件进行数值模拟,对2-616工作面钻孔布置层次进行分析得出钻孔布置距离煤层顶板高度在15 m时达到最优效果。 2) 根据数值模拟结果,施工钻孔布置在距离煤层顶板15 m的距离,在2-616工作面采用长钻孔抽采瓦斯后,回风巷中瓦斯浓度由0.9%降低至0.5%,由此可见长钻孔明显降低了工作面中的瓦斯浓度。 图4 回风巷瓦斯浓度2.2 数值模拟分析

3 综采工作面工程应用

3.1 顶板长钻孔现场应用

3.2 顶板长钻孔抽采效果分析

4 结 语