基于无刷直流电机的皮带传送系统设计及仿真∗

吴建波 朱凌云 陈光琛 韩 雪

(东华大学信息科学与技术学院 上海 201620)

1 引言

为了设计出适用于纽扣在线视觉检测的皮带传送系统,要求控制皮带运转的电机转速十分平稳,不能有抖动。本文选用无刷直流电机对皮带传送系统负载进行建模与仿真,利用该模型得到了带负载时电机运行的转速、转矩、相电流、反电动势和PWM 曲线,仿真结果与理论分析一致,验证了该模型建立的可靠性和准确性。

2 皮带传送系统的分析与设计

皮带传动的原理是靠摩擦传动,主要掌握如何靠带与带轮之间的摩擦力来传递动力。为了使分析问题简化,研究主动轮各点上的传送带张力时,可以认为传送带是理想的挠性体,可以任意弯曲,不受弯曲应力[1]。

2.1 皮带传送系统的力学分析

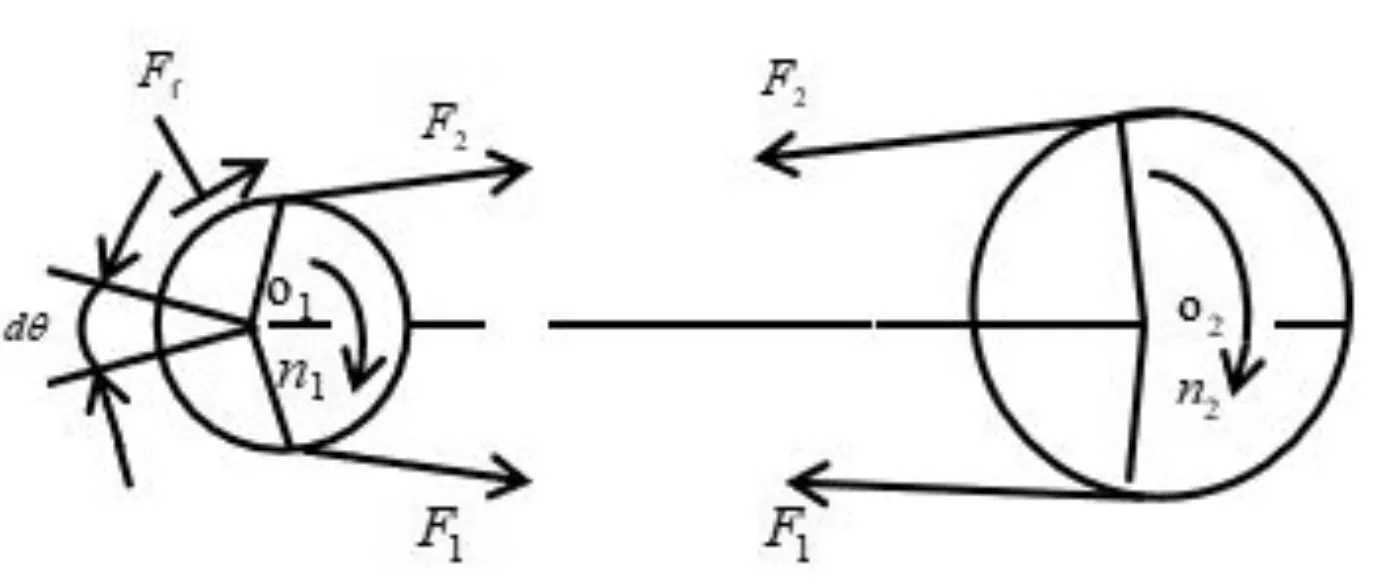

在皮带传送过程中,传送带需以一定的初张力F0紧套在两个带轮上。如图1 所示,传送带工作时,设主动轮以转速n1转动,由于传送带和带轮接触面上的摩擦力的作用,使从动轮以转速n2转动。这时,传送带两边的拉力也发生相应的变化:传送带进入主动轮的一边被拉紧,称为紧边,拉力由F0增加到F1;传送带进入从动轮的一边被放松,称为松边,拉力由减小到F2[2]。

图1 带传动的受力分析

根据作用在传送带上的总摩擦力Ff以及紧边拉力F1和松边拉力F2对轴心O1的力矩平衡条件,可得

传送带紧边与松边的拉力之差就是传送带的有效拉力Fe,即

显然,Fe=Ff,在主动轮轮缘上截取的微段长度传送带为分离体,则

联立上式,可得皮带传送的紧边拉力、松边拉力以及有效拉力的关系为

2.2 皮带传送系统的几何分析

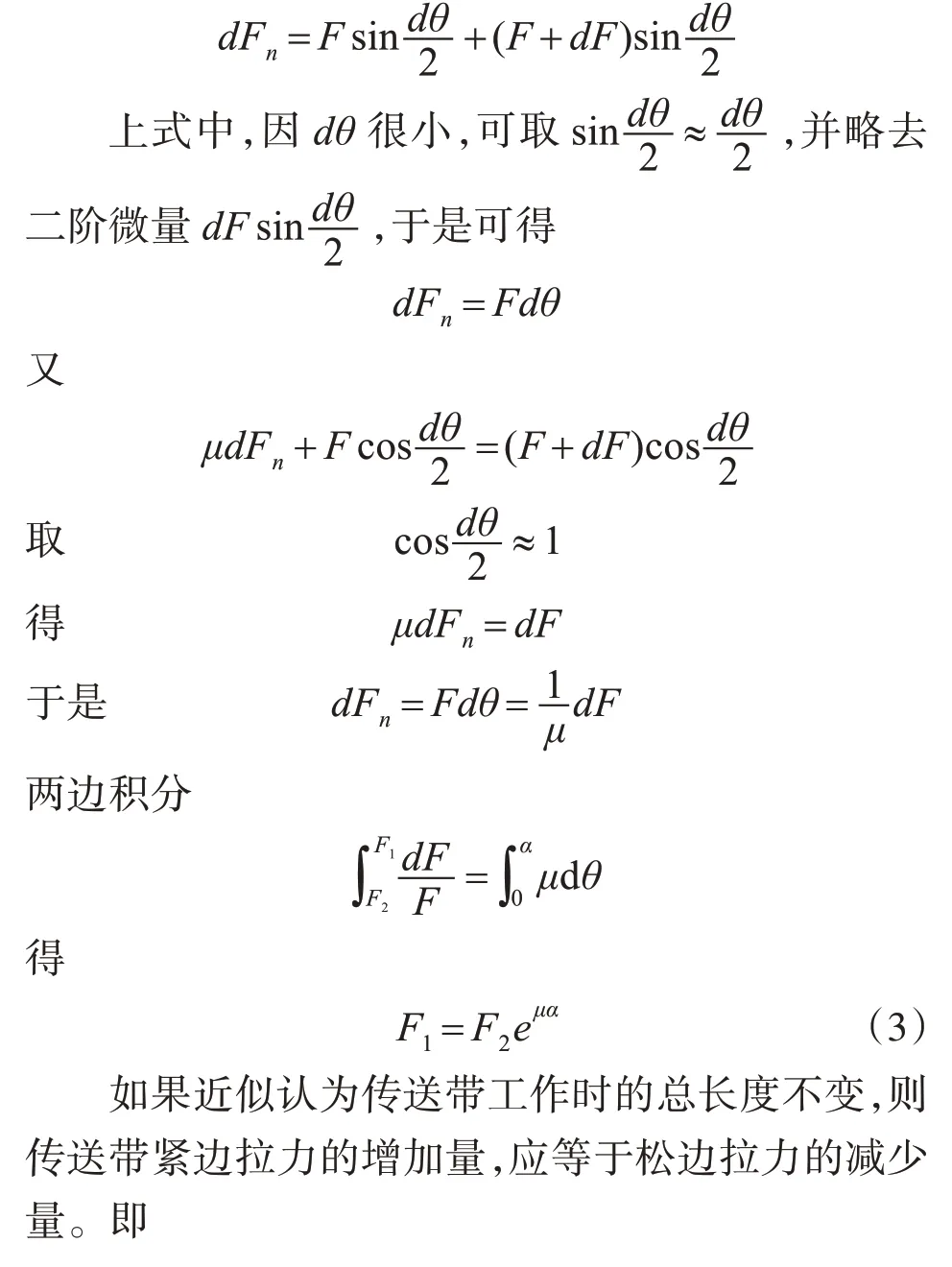

如图2 所示,皮带传送系统的基本几何参数主要包括带轮准直径d1,d2,小带轮上的包角α1,基准带长L和中心距a。

图2 带传动的几何关系

2.2.1 包角α

传送带与带轮接触弧所对应的中心角称为包角,由图2可知,小带轮上的包角为

2.3 皮带传送系统的设计计算

针对机器视觉检测系统的要求,设计适用于纽扣运输生产线的皮带传送系统,要求皮带能够匀速、稳定的运行,不出现皮带打滑现象。根据实际要求设计皮带的运行速度为v=2.0m/s,按照皮带轮的标准直径选择主动轮直径d1=125mm ,从动轮直径为d2=140mm,中心距a=2000mm采用开式传动,定期张紧,选用环形平带,传动接近水平。

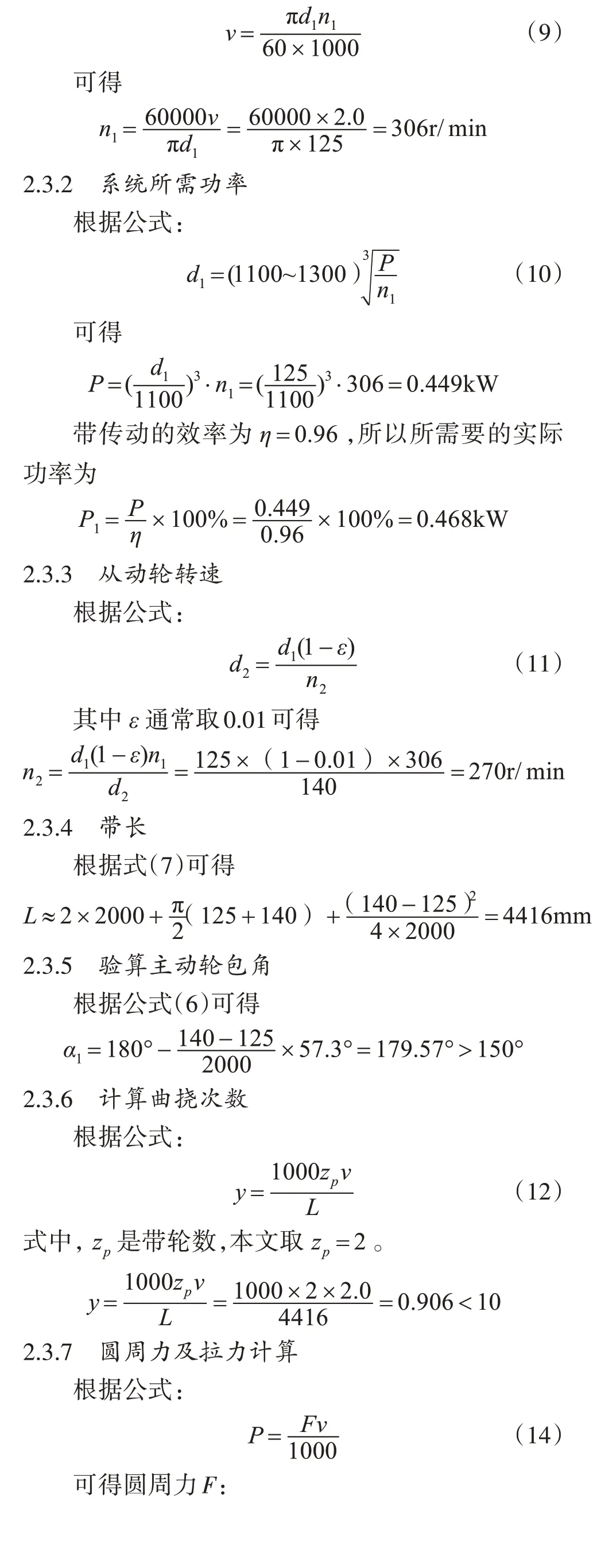

2.3.1 主动轮转速

根据公式:

上述计算中μ 为带轮和传送带的摩擦系数,带轮材料为铸铁,μ 取0.5。

2.3.8 力矩计算

由上述式(9)计算出主动轮的转速n1=306r/min ,选 用 的 带 轮 为C 型4 槽 ,重 量m=4kg ,直 径d1=125mm ,主 动 轮 转 速 从0 到n1=306r/min 所用时间t=0.1s。

2.3.9 无刷直流电机选型

由以上计算可知所需功率P1=0.468kW,力矩M=0.398N ⋅m,主动轮转速n1=306r/min。

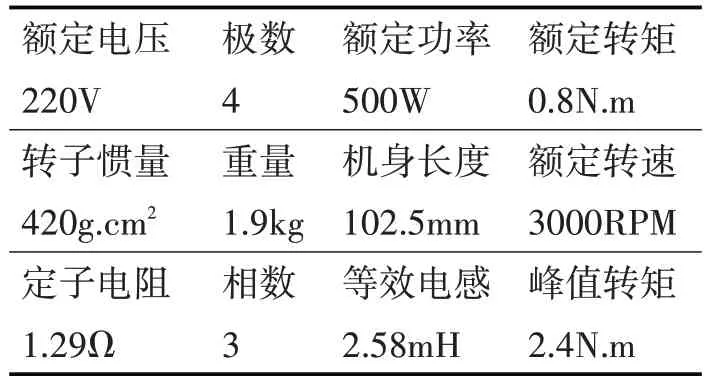

由于纽扣运输生产线的皮带传送系统是转速比较低的设备,所以需要采用减速器,具有降低转速、传递动力、增大转矩的作用。本文减速比i=5∶1。表1为本文无刷直流电机相关参数。

表1 无刷直流电机参数

3 BLDCM的数学模型

本文以三相六状态两两导通的星型连接的无刷直流电机为例,转子的磁阻不随转子位置变化而变化[3~5]。为了便于分析,作以下假设:

1)转子永磁体产生的气隙磁场为方波,三相绕组反电动势为梯形波;

2)忽略定子绕组电枢反应的影响;

3)电机气隙磁导均匀,磁路不饱和,不计涡流损耗;

4)定子齿槽的影响忽略不计;

5)三相绕组电阻、电感、互感参数完全相同。

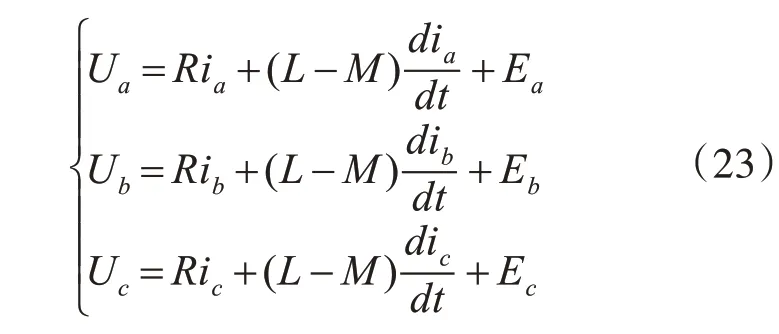

3.1 BLDCM的电压平衡方程

对于三相无刷直流电机,其电压平衡方程可表示为[6~7]

式中:Ua,Ub,Uc为定子每相绕组相电压(V);Ra,Rb,Rc为定子每相绕组电阻(Ω);ia,ib,ic为定子每相绕组相电流(A);La,Lb,Lc为定子每相绕组自感(H);Lab,Lac,Lba,Lbc,Lca,Lcb为定子每两相绕组间的互感(H);P 为微分算子(P=d/dt);Ea,Eb,Ec为定子每相绕组反电动势(V)。

根据上述假设三相绕组电阻、电感、互感参数完全相同,则令Ra=Rb=Rc=R ,La=Lb=Lc=L,Lab=Lac=Lba=Lbc=Lca=Lcb=M,并且三相绕组为星形连接且没有中线引出,则有:

由式(17)和式(18)可得:

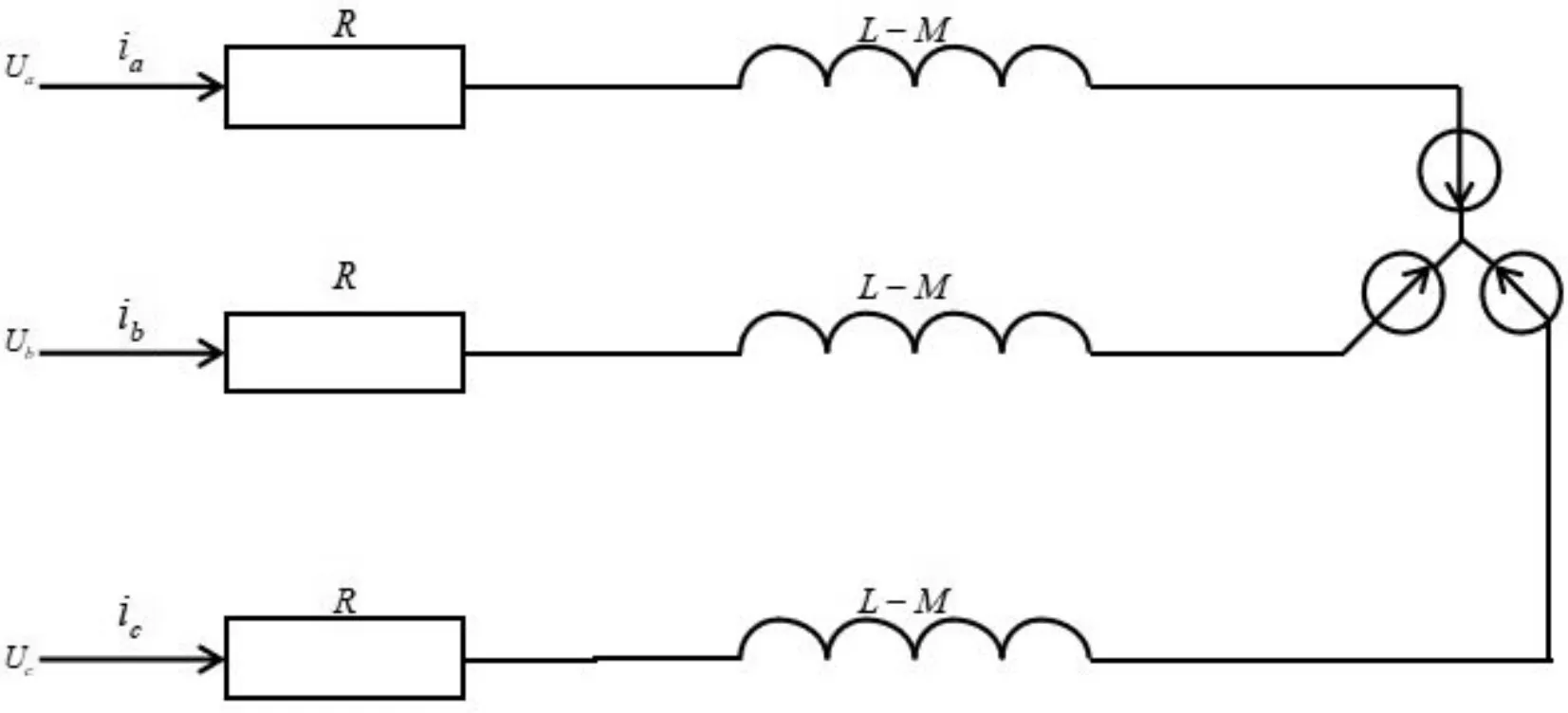

根据简化的电压方程(19)得到无刷直流电机的等效电路图,如图3所示。

图3 无刷直流电机等效电路图

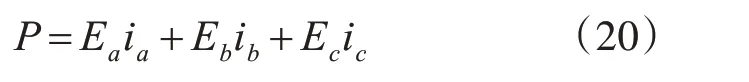

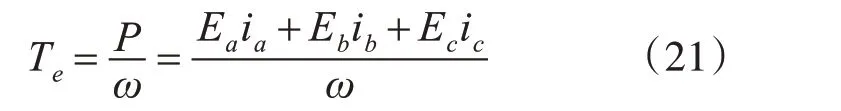

3.2 BLDCM的电磁转矩方程

因为任意时刻电机的电磁功率是三相绕组电磁功率之和,则有:

它用来驱动电机转子转动,所以在电机运行过程中,电磁转矩的表达式为

式中,Te为电磁转矩(Nm) ;ω 为转子角速度(rad/s)。

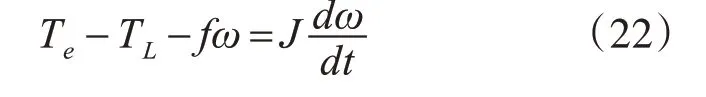

3.3 BLDCM的机械运动方程

电机的机械运动方程为:

式中,Te,TL分别为电磁转矩和负载转矩(Nm);f为阻尼系数(N ⋅m ⋅s);ω 为转子角速度(rad/s);J为转子的转动惯量(kg ⋅m2)。

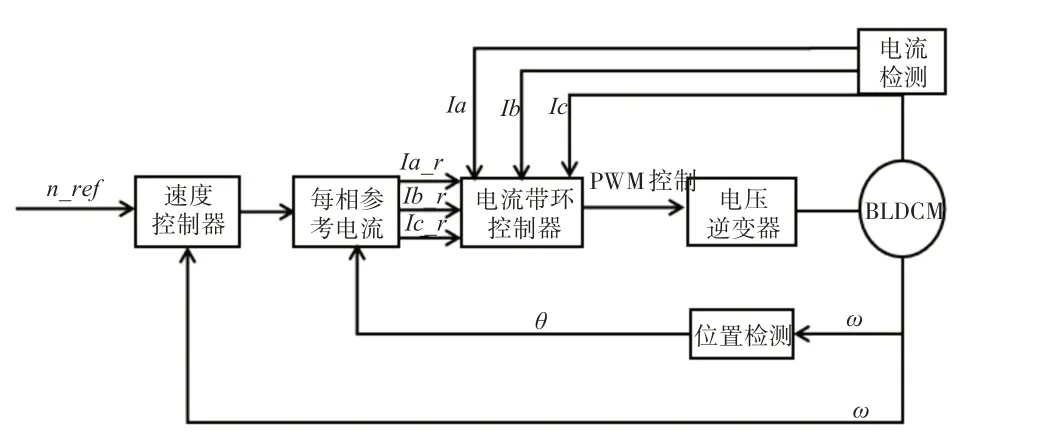

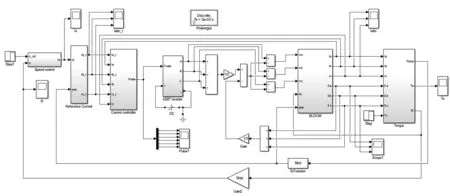

4 BLDCM仿真模型的搭建

BLDCM 仿真模型的总体结构框图如图4 所示。其中,速度控制器采用PID 控制,电流调节是使用滞环控制来完成的[8~10]。速度控制器的输入为给定转速n_ref与电机实际反馈转速n的误差,电流环接受速度环的输出作为电流给定值,其与电流反馈的实际信号I 相减得到电流误差,作为电流调节器的输入,电流调节器的输出控制PWM 波,从而调节转速。

图4 无刷直流电机控制系统整体框图

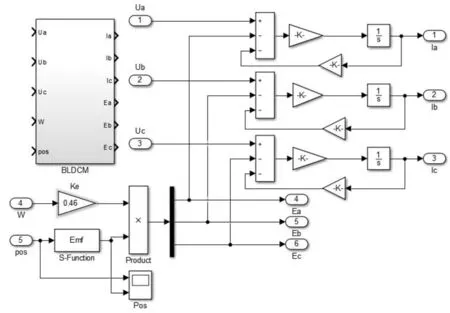

4.1 BLDCM本体模块

在整个仿真模型中,BLDCM 模块是最重要的部分,该模块根据电压方程式(19)求取三相相电流,结构图及封装图如图5所示。

将电压方程式(19)化为方程组得:

由式(23)可知,要想获得三相电流必须首先要求得三相反电动势信号。本文采用分段线性法建立梯形波反电动势波形[11],BLDCM 理想的三相反电动势波形如图6所示。

图5 无刷直流电机本体模块及其封装

图6 三相反电动势理想波形

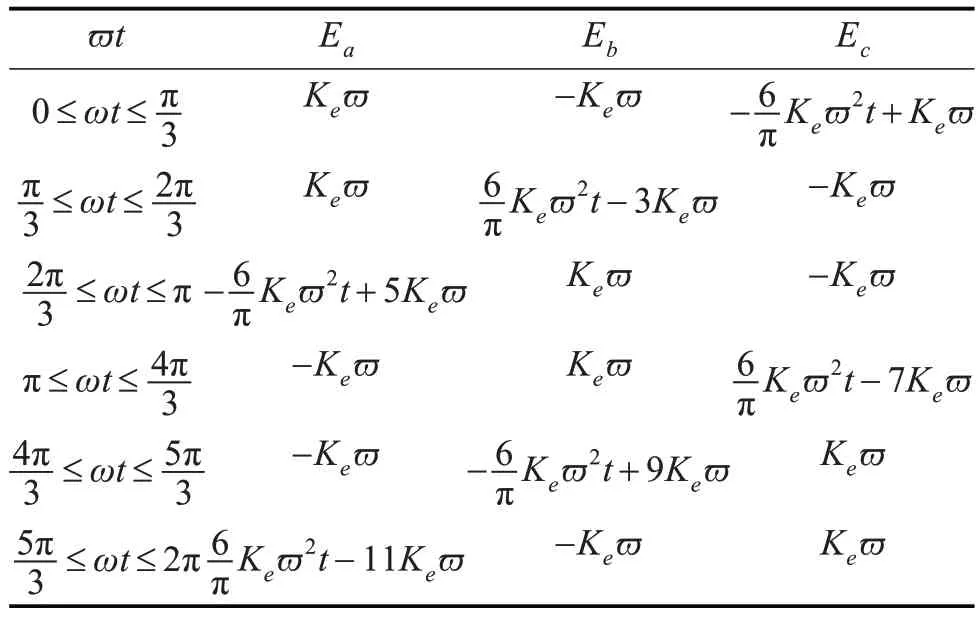

图6 中,横坐标是电角度ωt ,纵坐标为反电动势Ea,Eb,Ec,Ke为电动势系数,三相反向电动势的波形相同,只是相位互差120°。根据角速度和转子的位置,就可以求出各相反电动势变化轨迹的直线方程。根据此规律,就可以推导出转子位置和反电势之间的关系,如表2所示。

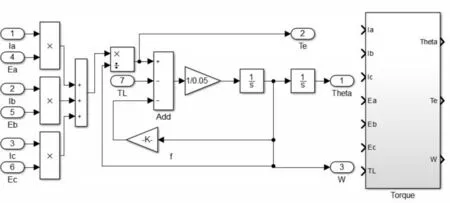

4.2 转矩和转速计算模块

根据BLDCM 数学模型通过机械运动方程式(24),由电磁转矩、负载转矩以及阻尼系数就可以得到转速信号[12],再通过积分可以得到电机位置信号,然后根据电磁转矩方程式(23)可以得到转矩计算模块,结构图和封装图如图7所示。

表2 转子位置和反电动势之间的线性关系表

表中,Ke为反电动势系数(V/(r ⋅min-1)),ω 为转速信号(rad/s)。

图7 转矩和转速模块及其封装

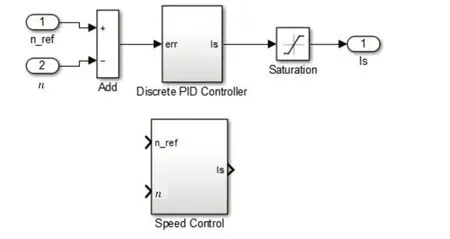

4.3 速度控制模块

转速调节器采用经典的PID 控制,参考转速n_ref和实际转速n作为输入,三相参考电流的幅值Is作为输出,并且饱和限幅模块将输出的Is限定在要求的范围之内,如图8所示。

图8 速度控制模块及其封装

4.4 参考电流模块

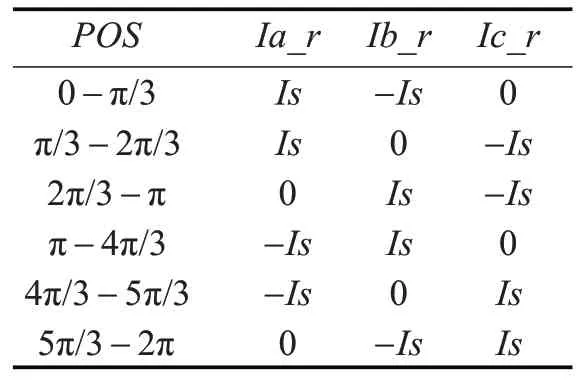

参考电流模块的作用是根据电流幅值信号Is和位置信号Pos 给出三相参考电流,输出的三相参考电流Ia_r、Ib_r、Ic_r 作为电流滞环控制模块的输入,与实际电流比较进行控制[13~14],转子位置和三相参考电流之间的关系如表3所示。

表3 转子位置和三相参考电流之间的关系,写S 函数来实现上表所述关系[15~16],参考电流模块结构图和封装图如图9所示。

表3 转子位置和三相参考电流之间的关系

图9 参考电流模块及其封装

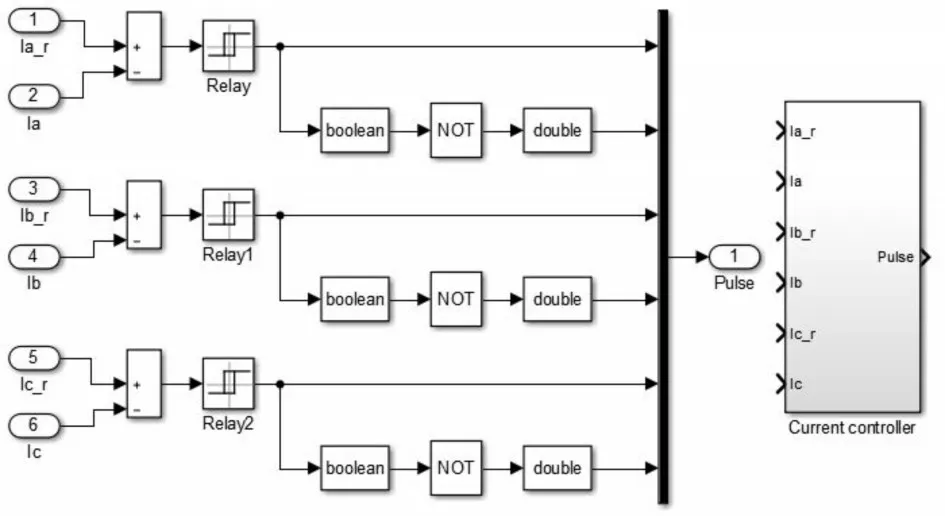

4.5 电流控制模块

本文采用电流滞环控制原理,目的是让实际电流不断地追踪参考电流。当实际电流与参考电流的偏差超过一定值时,改变逆变器的状态,使逆变器输出的电流减小或者增大,控制偏差在限定的范围内,其结构图和封装图如图10所示。

图10 电流控制模块及其封装

4.6 电压逆变器模块

在BLDCM 仿真模型中,逆变器模块具有调节PWM 的作用。模块选用三相全桥IGBT,根据电流控制模块所发出PWM 信号,按某一频率顺序导通和关断,并给出相应的三相端电压信号,其结构图和封装图如图11所示。

图11 电压逆变器模块及其封装

5 结语

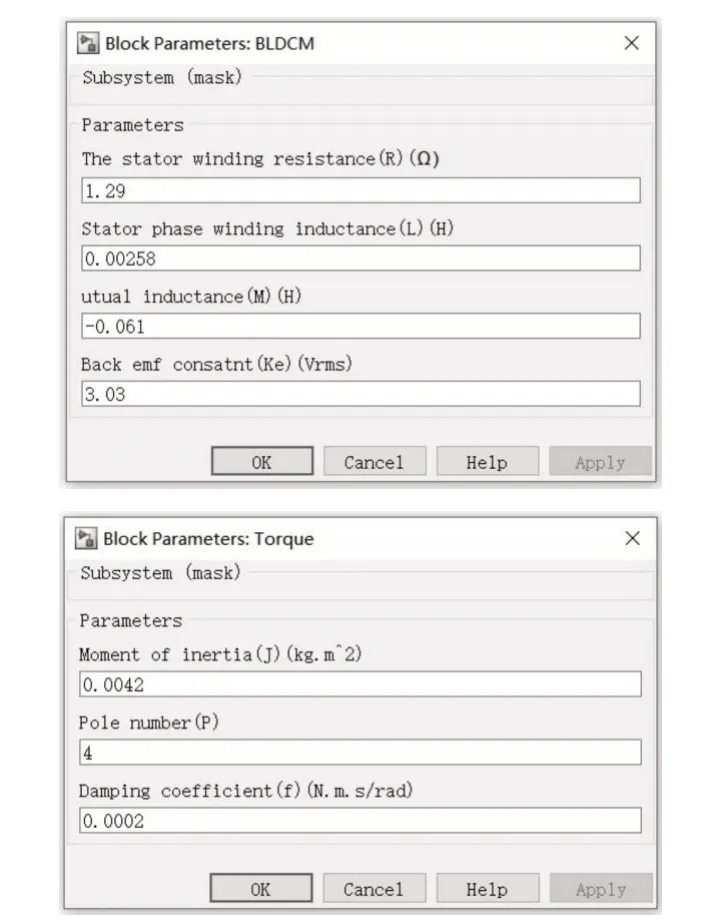

本文基于无刷直流电机的皮带传送系统设计与仿真。BLDCM 仿真参数设置为:220V 直流电源供电,由于减速比i=5∶1,主动轮转速n1=306r/min,所以无刷直流电机转速设置为n=1530r/min,阻尼系数f=0.0002N·m·s,定子电阻R=1.29Ω,定子等效电感L=2.58mH,互感M=-0.061H,负载转矩为0.398N·m,转动惯量J=0.0042kg·m2。PID 三个参数 为Kp=30,Ki=0.01,Kd=0.001,采 样 周 期T=5×10-5s。BLDCM仿真模型如图12所示。

仿真参数设置如图13所示。

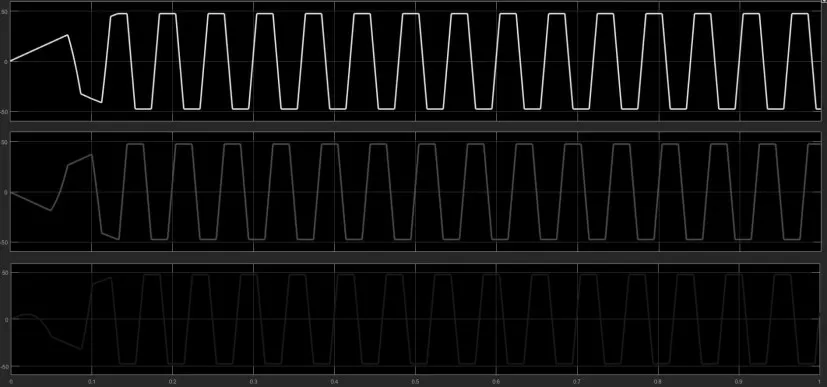

系统转速、转矩、三相电流、三相反电动势和PWM波形如图14~18所示。

图12 无刷直流电机控制系统仿真模型

图13 仿真参数设置

图14 转速响应曲

图15 转矩响应曲线

图16 三相电流Ia、Ib、Ic 波形

图17 三相反电动势Ea、Eb、Ec 波形

图18 PWM波形

由仿真波形可以看出,无刷直流电机带负载转矩TL=0.398N·m 在t=0.1s 时达到了n=1530r/min 的转速,系统响应速度快并且很平稳,无超调,三相相电流和反电动势波形也比较理想。验证了该模型建立的可靠性和准确性,为后面的实验提供了理论依据。