一种新型预制节段拼装钢管混凝土桥墩的连接构件

赵延吉,刘 莉,张 婷

(沈阳建筑大学土木 工程学院,辽宁 沈阳 110168)

1 装配式建筑简介

发展和推广装配式建筑,是推进建筑技术领域发展和保护生态环境的重要手段,也是社会高质量发展的重要方面。在我国绿色建筑行业的未来发展中,发展装配式建筑是一条重要途径。

装配式建筑是对目标建筑物进行工业化生产,把目标建筑物的局部或全部构件在预制工厂加工完成,再运送到施工现场后利用可靠的连接方式将各个构件拼装成为目标建筑物[1]。装配式建筑主要的优点有节能、环保、节约模板、缩短工期等。同样,装配式建筑在成本、协同设计等方面也存在一定的不足。

2 装配式技术在桥墩上的应用

起初,装配式技术的使用主要集中于桥梁的上部结构,随着科学技术的发展,装配式技术开始逐步向桥梁的下部结构发展。预制节段拼装技术是将目标桥梁构件在预制工厂进行生产,然后运输到施工现场进行节段拼装和部分浇筑[2]。随着技术研究的不断深入,国内外专家学者在不断的摸索和实践中研发出了预制节段拼装桥墩技术,并取得了显著成效。

20 世纪60 年代,欧美等国家开始着手预制桥梁的下部结构,并在实际的工程当中进行了运用[3-5]。德克萨斯Corpus Christi JFK 堤道桥是美国第一座运用预制节段拼装技术的桥梁并取得了不错成果。在此之后,北卡莱罗纳Linn Cove 高架桥、科罗拉多Vail 通讯桥等也相继建成。我国第一座运用预制节段拼装技术的桥梁为东海大桥[6],实现了在复杂的施工环境中完成相对简便的建设。随后也应用到越来越多的桥梁建设当中,例如北京积水潭桥、上海长江大桥、港珠澳大桥等均实现了预制节段拼装桥墩技术的运用。其中,有世界上最长跨海大桥之称的港珠澳大桥所运用的预制节段拼装桥墩技术受到全世界瞩目。

预制节段拼装桥墩所具备的优势有:在预制工厂完成的桥墩节段更能保证其质量;现场拼装施工所需的时间远远短于现场现浇所需的时间,极大的缩短工期;位于交通枢纽的桥梁施工能够减小对周围交通的影响;位于高危险区域的桥梁施工可以减小施工人员在现场施工的时间,相对提高了安全系数;使用预制节段拼装桥墩能够降低桥梁的全寿命成本。同样,预制节段拼装桥墩本身也有不可避免的劣势:耐久性能,如桥墩节段间的裂缝开裂会导致内部钢筋锈蚀;在抗震性能方面,已完成建设的预制节段拼装桥墩均没有经历过真实的地震,所以桥梁的整体抗震性能并不是很明确[7]。

3 预制节段拼装桥墩的连接方式

现有的预制节段拼装桥墩技术总体上可以分为三类[7]:①整体预制桥墩。此类桥墩是将桥墩整体先在预制工厂加工完成,运送到施工现场进行拼接,一般利用导向短柱式方法进行定位,桥墩柱与基础一般使用承插式接缝方法进行连接,桥墩柱内部往往不使用预应力钢筋。此类技术方案主要应用于桥墩柱比较低的桥梁建筑。②无预应力湿接头连接的节段预制桥墩。此类桥墩是将桥墩整体分为若干个节段,在各个节段之间留有一段施工缝,并设置支承(导向)短柱用于定位,先在预制工厂完成桥墩各个节段的预制,再运送到施工现场进行组装,随后进行局部混凝土的浇筑,将各个节段连接成整体。此类技术方案主要应用于桥墩柱比较高的桥梁建筑。③匹配预制技术的预应力预制节段拼装桥墩。此类桥墩在国外十分常见,此类桥墩是先将桥墩整体在预制工厂预制成若干匹配构件,在施工现场运用垂直预应力张拉钢筋使桥墩各个构件以及构件与基础相连接,各个构件之间涂上环氧胶来增强桥墩节段间的耐久性。此类措施的应用较为广泛,各种桥梁建筑基本上均可应用。

4 一种新型预制节段拼装钢管混凝土桥墩的连接方案

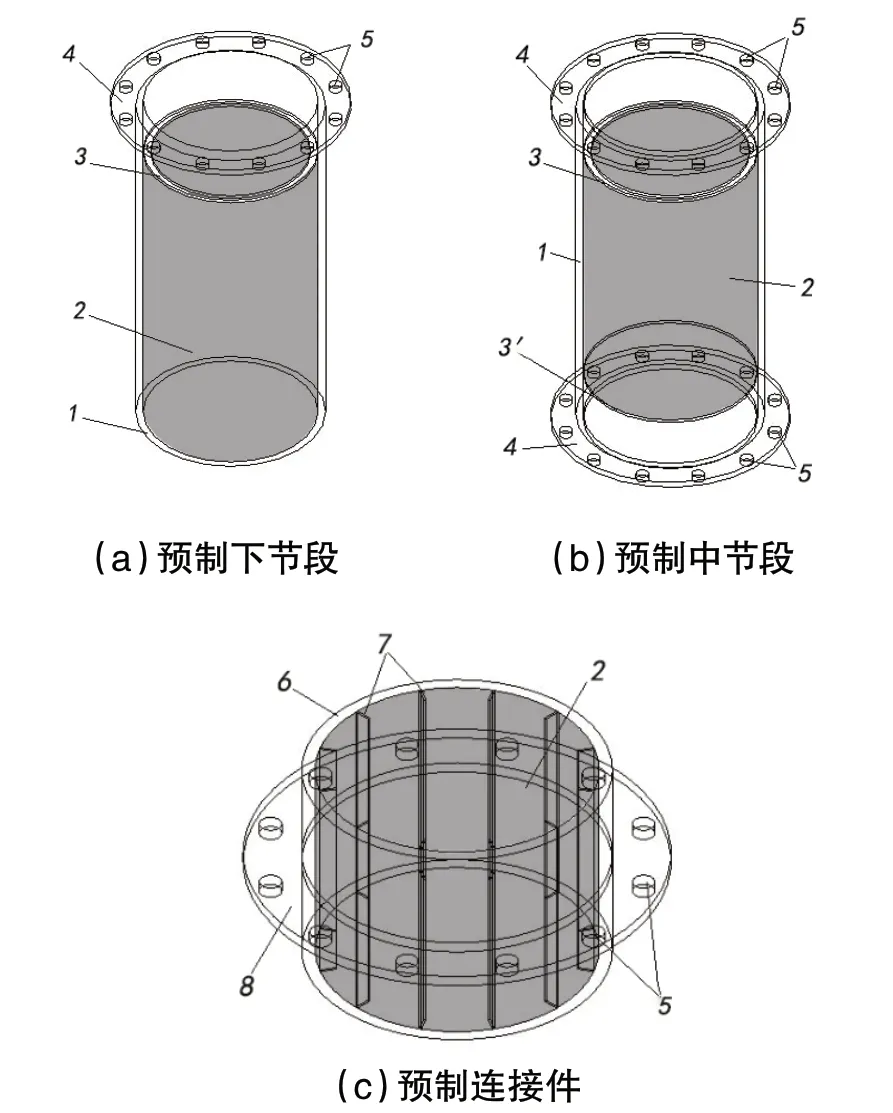

本文提出一种新型预制节段拼装钢管混凝土桥墩的连接构件,具体由预制下节段、预制中节段、预制上节段和预制连接件构成,如图1 所示。

图1 预制构件详图

在预制下节段中,1 为圆钢管,2 为混凝土(混凝土2 的上表面与环形挡片3 的上表面齐平)。3 为环形挡片,焊接在圆钢管1 的内部,发挥传力、分隔、固定位置的作用,其宽度是预制连接件钢管6 厚度的1~2 倍。环形挡片3的上表面以下为混凝土2,环形挡片3 的上表面以上为空心圆形槽,为预制连接件的放入位置。4 为圆形钢片环,内环焊接在圆钢管1 的顶部外表面,为螺栓孔5 的载体。5 为螺栓孔,8~12 个螺栓孔均匀分布在圆形钢片环4 上,其作用为通过高强螺栓将预制下节段、预制上节段、预制连接件连接为一个整体。预制上节段在结构形式上为预制下节段的倒立式,其他完全相同。

在预制中节段中,1 为圆钢管,2 为混凝土(混凝土2 的下表面坐落于圆钢片3'之上,混凝土2 的上表面与环形挡片3 的上表面齐平)。3 为环形挡片,3'为圆钢片,焊接在圆钢管1 的内部,其外径等于圆钢管1 的内径,发挥传力、分隔、固定位置的作用。圆钢片3'的下表面以下和环形挡片3 的上表面以上为空心圆形槽,为预制连接件的放入位置,环形挡片3 与圆钢片3'之间为混凝土2。4 为圆形钢片环,5 为螺栓孔。

在预制连接件中,6 为圆钢管,其外径大小等于圆钢管1 的内径。2 为混凝土(混凝土2 的上下表面与圆钢管6 的上下表面齐平)。7 为加劲肋板,在圆钢管6 内表面平均安插8~12 块加劲肋板,呈矩形状,两端表面分别与圆钢管6 上下表面齐平,将加劲肋板置于混凝土2 中,提高连接件水平承载力。8 为圆形钢片环,内环焊接在圆钢管6 中部外表面(均分预制连接件),为螺栓孔5 的载体。5 为螺栓孔。

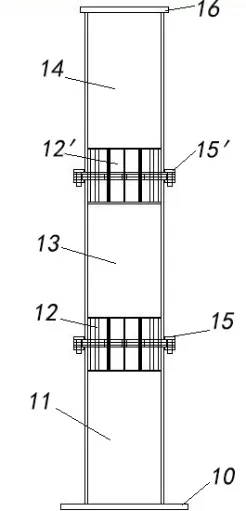

新型预制节段拼装钢管混凝土桥墩的预制过程如下:在预制下节段11 时,将圆钢管1 底口封住,向圆钢管1 中注入混凝土,当混凝土高度达到环形挡片3 上表面高度时停止注入,进行振捣,确保混凝土与环形挡片3 的上表面齐平后进行养护。预制中节段13 和预制上节段14 的预制方法与预制下节段11 相同。在预制连接件12 和预制连接件12'时,将圆钢管6 底口封住,往圆钢管6 中注入混凝土,当混凝土高度达到圆钢管6 上表面高度时停止注入,进行振捣,确保混凝土与圆钢管6 的上表面齐平后进行养护。

将各个构件运送到施工现场后,拼装过程如下:以三节段拼装桥墩为例,如图2 所示,先将预制下节段11 置于桥墩基础中,并铺设封底钢板10。后将预制连接件12 置于预制下节段11 上端空心圆形槽中,要求竖直方向对齐,螺栓孔对齐。在将预制中节段13 下端空心圆形槽置于预制连接件12 上,要求竖直方向对齐,螺栓孔对齐,用高强螺栓15 将预制下节段11、预制连接件12、预制中节段13 连接为一个整体。将预制连接件12′置于预制中节段13 上端空心圆形槽中,要求竖直方向对齐,螺栓孔对齐,后将预制上节段14 下端空心圆形槽置于预制连接件12'上,要求竖直方向对齐,螺栓孔对齐。用高强螺栓15'将预制中节段13、预制连接件12'、预制上节段14连接为一个整体。铺设封顶钢板16 后与桥梁的上部结构连接。

图2 构件拼装详图

本连接构件取消了传统预制节段拼装桥墩连接装置中的预应力筋、整体节段之间的焊接以及局部混凝土的浇筑。通过内套筒转化的形式将预制下节段与预制上节段连接在一起,且采用各连接结构预制化,在施工期间无须浇筑混凝土,可以直接拼装完成,运输方便,设计及制作简便,极大缩短了施工工期。本连接构件在传递竖向荷载的同时,也具有较好的耗能性能。

5 结语

预制节段拼装桥墩技术适应当前的社会发展需求,加快了桥梁技术领域发展的步伐,同时又满足当代对桥梁建设所提出的要求。本文提出的新型预制节段拼装钢管混凝土桥墩的连接构件,具有操作简便、施工方便等优点,同时又能增强桥墩节段间的耐久性和整体抗震性,为预制装配式桥墩设计提供参考,其性能有待于进一步研究。