基于SolidWorks三维软件的全自动轮胎去毛机设计

穆德敏 陈广硕 郝国斌 张 驰 周绍驰 赵 旭 姜 旭

(1.沈阳工学院辽宁省数控机床信息物理融合与智能制造重点实验室,辽宁 抚顺 113122;2.沈阳工学院机械工程与自动化学院,辽宁 抚顺 113122)

1 全自动轮胎去毛机结构

TB轮胎自动修边机在轮胎产线上可以全程自动化实现对轮胎的接收、胎面及胎侧胎毛的去除、轮胎的踢出,节省了大量的人力、物力,可以明显提高轮胎生产效率、产品质量。同时也完成了整个轮胎自动修边机框架设计。

本次设计主要运用solidworks软件,通过三维建模,零件的虚拟仿真、动画,实现了产品设计全过程的数字化,通过虚拟装配,对各相关零部件进行了干涉检查,为后续的实际装配保驾护航,为实现数字化制造奠定了基础。

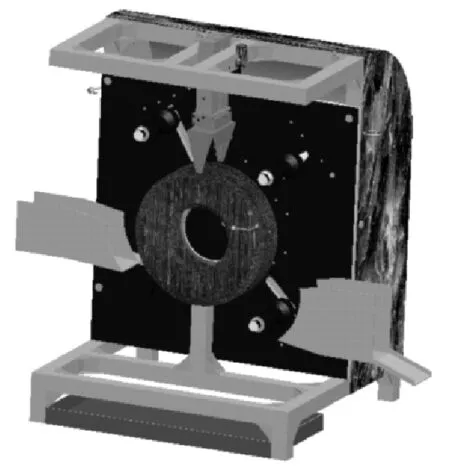

设备的整体布局形式(图1)采用立式布局,包括机身、轮胎旋转自定心机构、轮胎割毛进给机构,其中机身采用铝合金型材通过角架进行模块化组合,机身上部设有安装支架固定轮胎割毛进给机构,包括上下运动进给汽缸和刀具前后动作的手指汽缸;刀具固定在手指汽缸下方的刀具座上;机身中部固定有铝板支撑轮胎旋转及自定心机构,轮胎旋转及自定心机构,包括主驱动轮、自定心滚轮、自定心滚轮。因此,通过立式布局加工替代轮胎水平进入卧式加工,可以节省大量的能源,充分地利用其重力因素以及轮胎特点,实现其自动滚入;同样地,利用该特点,实现物料的输出,实现整个加工过程的自动化。

实现滚轮运动的气动进给机构,主要包括导轨座、圆导轨、固定板、汽缸,通过螺栓与铝板连接固定在一起,气动进给机构共有3套,分别位于45°、135°和315°方向上,主要用于自定心滚轮的自动进给,主驱动轮由旋转电机通过联轴器采用直联的方式实现转动,旋转电机通过螺栓将支杆和铝板连接在一起。

轮胎全自动去毛机在设计过程中,充分地融入环保理念,在设备的下方增加托盘装置,实现对胎毛回收,进而实现了从切割的自动化加工过程到胎毛的回收过程的全流程管理;在整体框架的搭建上,采用目前流行的铝型材组装形式,具有装配速度快,外形美观等特点。

图1 全自动轮胎去毛机的外观效果

2 全自动轮胎去毛机控制系统

Arduino是一款便捷灵活、方便上手的开源电子原型平台,它构建于开放原始码simple I/O介面版,并且具有使用类似Java、C语言的Processing/Wiring开发环境。其中硬件部分是可以用来做电路连接的Arduino电路板;软件则是Arduino IDE,是计算机中的程序开发环境,只要在IDE中编写程序代码,将程序上传到Arduino电路板后,程序便会告诉Arduino电路板的具体动作。

在全自动轮胎去毛机的电气控制系统中,通过Arduino板子来控制整个系统及用于控制继电器、直流电机、电磁阀等,包括继电器起到弱电控制强电的作用下,用于连接Arduino与5个电磁阀和电机,并使Arduino输出的5V电压能够控制220V的电磁阀和电机,电磁阀在通电之后是通过掌握气体流向来控制5个气动的汽缸。另外红外遥控模块负责给Arduino板子发送指令执行所有程序。

3 气动自动定心控制

气动技术是以压缩空气作为介质,以空气压缩机作为动力源来实现能量传递或信号传递与控制的工程技术,是流体传动与控制的重要组成技术之一,也是实现工业自动化和机电一体化的重要途径。

本设计利用气动技术的特点,采用空气作为动力源,汽缸作为执行元件。设计过程中采用了单杆汽缸形式,通过圆导轨进行导向,利用磁性开关作为位置反馈,从而实现了自动化动作过程。

在Arduino版控制电磁的各个动作,充分利其用其高效、快捷、环保、绿色等特点,采用3组汽缸实现自动定心,在气源的作用下,通过汽缸带动3个滚轮实现自动找正轮胎中心的目的,因此,整个运动过程,具备速度快、定心准等特点。

4 切割机构

采用直线型汽缸推动前端手指汽缸,刀头在手指汽缸的夹持下,通过轮胎的高速旋转,实现轮胎的割毛动作。刀片的形式采用仿形设计,充分地与轮胎表面贴合,可以有效地保证切割之后的胎毛高度一致,保证全范围、无死角地切除表面的胎毛,是本套机构中的核心所在。刀片的材质,采用了优质不锈钢,具有硬度高,耐腐蚀性好,刃磨后锋利等特点,很好地解决了刀片使用寿命短的问题,提高了产品运行的可靠度。

5 效果验证

本机构经过部件组装,结合控制部分的综合调试,并充分地进行了机构的试验,加工节拍可以实现20s/件,取得了良好的效果。结合后期企业实际加工的需要,可以考虑增加物流的周转,融入MES系统,将ERP等先进的管理方式运用在整个流程之中,从而可实现全流程的自动化加工。

6 结语

本结构经过SolidWorks三维设计,并进行了虚拟仿真装配,模拟动作过程,解决了装配过程中无法遇见的问题,为结构的进一步优化奠定基础。采用气动系统来实现汽缸的各个动作,进而控制轮胎的自定心,在电机的带动下,实现轮胎的旋转,在进给汽缸以及手指汽缸协同作业下,实现了轮胎全自动去毛的目的。整个去毛过程,结构简单可靠,传递链短,高效节能,采用底部配托盘形式,进一步实现了回收的作用,更利于周围环境的整洁与清洁。