氯气泄漏应急吸收技术

常刚,朱文凯

(山东鲁泰化学有限公司,山东 济宁 272352)

1 生产概况

由电解槽生产的氯气在常温常压下,为黄绿色具有刺激性的剧毒气体,国家标准规定空气中氯气的最高允许质量浓度为1 mg/m3。《氯碱生产企业安全标准化实施指南》(AQ/T 3016—2008)也规定氯气系统应做到:设置防止氯气泄漏的除害氯气吸收装置,吸收装置保证随时处理装置开停车、正常状态和非正常状态下排放的氯气;有可能出现氯气泄漏的生产区域安装与吸收装置连接设施,吸入端采用非金属塑料弹性软管并可移动,非金属塑料弹性软管的长度、直径大小与数量应根据可能泄漏的氯气量和泄漏点位置确定,保证生产装置区域泄漏的氯气及时被导入吸收装置。因此,氯碱企业应将防止氯气泄漏作为安全生产的一项重要工作,抓牢抓实。笔者结合山东鲁泰化学有限公司(以下简称“鲁泰化学”)氯碱车间电解工段除害氯气应急吸收装置特点简要介绍其设计应用情况。

鲁泰化学氯碱装置第1期设计能力为6万t/a,采用日本旭化成ML-32NCH型高电流密度自然循环复极式离子膜电解槽,共有4台离子膜电解槽,每台由110个单元槽组成,2013年进行了膜极距改造,正常运行电流13 kA;第2期设计能力为30万t/a,采用原日本氯工程n-BiTAC890型电解槽。第2期装置分为A、B两区,每区设有4个回路,每个回路由2台电解槽组成,每台电解槽由90个单元槽组成。电解槽生产的氯气大部分经处理后合成氯化氢,剩余部分氯气经过液化机组液化后包装外销,合成炉合成的氯化氢气体作为生产VCM的原料输送到聚氯乙烯车间,其余部分气体吸收生产高纯盐酸。

2 氯碱化工企业中事故氯气的分类

按照生产工艺过程中的不同阶段,事故氯气一般包括3类:①生产中发生的事故氯气,如一些密封点的泄漏、压力波动造成的泄漏等;②液氯槽车或钢瓶包装过程中泄漏的事故氯气;③液氯储槽泄漏的事故氯气。本文主要论述第一类事故氯气的吸收处理[1]。

鲁泰化学根据企业实际情况及事故状态下氯气的泄漏特点,设计了专门的吸收装置,确保事故氯气泄漏时能在第一时间进行吸收处理,防止人员伤亡和环境污染除害的扩大化。

3 电解工段生产中的事故氯气吸收装置

鲁泰化学电解工段的氯气吸收装置仅吸收处理突然断电、设备故障等非正常状态下泄漏出的氯气,生产系统中产生的密闭废氯气均由氯氢处理工段进行集中吸收处理。本文中对于此类氯气的吸收不作论述。

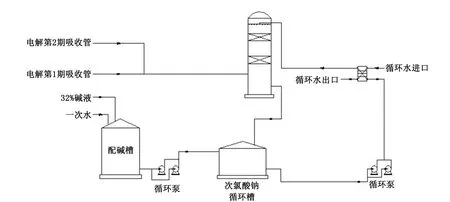

除害氯气吸收装置为单塔吸收,塔内填装PVC新型花环填料,填料塔材质为FRP,填料塔规格为Φ1 800×11 300,配备2台次氯酸钠循环液槽,规格为Φ2 400×6 400;1台配碱槽。本装置在第1期电解槽附近设置规格为DN150的非金属塑料弹性吸收软管2处,作用半径15 m,在第1期氯气总管调节阀处设置规格为DN100的吸收软管1处,作用半径为12 m;在第2期电解槽附近设置规格为DN150的吸收软管4处,作用半径15 m,在第2期氯气总管调节阀与安全水封附近设置规格为DN150的吸收软管1处,作用半径10 m。出现氯气泄漏时,应急处置人员应穿戴好防护用品,迅速将吸收软管拖至漏点处进行负压吸收,氯气在引风机的作用下沿吸收管道进入填料塔底部,与质量分数15%~22%的碱吸收液进行逆流循环吸收,碱吸收液由塔顶流入塔底,进入次氯酸钠循环槽,由吸收液循环泵输送至板式换热器降温后,进入填料塔上部循环吸收。当循环液中碱质量分数低于3%时,将循环液输送至液氯工段次氯酸钠生产工序进行处理。尾气达到环保排放标准后,经风机排入大气。填料塔后安装引风机,引风机进口管线安装在线监测压力变送器,信号传入集控室,由主控人员在线监测压力变化,及时通知现场操作人员,控制空气进入量来保证除害氯吸收管线压力稳定在(-1.5±0.2)kPa。同时,为防止全厂停电对除害氯吸收装置的影响,吸收液循环泵和引风机均配有应急电源,当全厂发生电源失电时可自动切换为备用电源供电。

除害氯吸收装置工艺流程如图1所示。

图1 除害氯吸收装置工艺流程图Fig.1 Process flow diagram of absorption facility for chlorine leakage

4 除害装置化学反应原理及设备容积计算

4.1 化学反应原理

除害氯吸收装置采用烧碱吸收法处理氯气并生产次氯酸钠成品。该反应是放热反应,必须及时移走反应热。否则会使吸收液温度上升。当吸收液温度高于40 ℃时,会发生如下副反应:

在实际运行过程中,在碱循环液管线安装了1台板式换热器(型号EC30DW-0.6/165-EH),利用循环水及时有效地移走反应热。另外,保持一定的过碱量也可以抑制副反应的进行。

4.2 循环槽的容积设计

4.2.1 基于第1期电解装置的计算

第1期电解槽正常运行时电流为4×13.0 kA,电解槽至总管氯气调节阀之间的管道内氯气压力绝压为P1=110.9 kPa,阳极液循环槽液位上方及管道体积和为V1=14.8 m3。假设氯气发生泄漏,电解槽断电后憋在管道内的氯气逸出部分被循环槽碱液吸收,最终氯气管道内的压力跟外界大气压相同,氯气不再外逸。

大气压取值为P0=101.3 kPa,求V0。

根据公式:P1V1=P0V0,得V0=P1V1/P0,

V0=110.9×14.8÷101.3=16.2 (m3)。

则需要吸收装置吸收的氯气体积为:

V1=16.2-14.8=1.4 (m3)。

4.2.2 基于第2期电解装置的计算

A区电解槽正常运行电流为4×18.0 kA,P1=103.4 kPa,V1=71.5 m3,求得

V0=103.4×71.5÷101.3=73.0 (m3)。

则V2=73.0-71.5=1.5 (m3)。

B区电解槽正常运行电流为4×19.0 kA,P1=102.8 kPa。

V1=72.0 (m3),求得

V0=102.8×72.0÷101.3=73.1 (m3)。

则V3=73.1-72.0=1.1 (m3)。

通过计算可知:除害氯装置吸收氯气的最大量为:V=V1+V2+V3=1.4+1.5+1.1=4.0 (m3)。

60 ℃时氯气密度ρ为2.616 g/L[2]。

须吸收的氯气质量为:m=ρV=2.616×4.0=10.5 (kg)。

吸收10.5 kg氯气需要的碱液量计算如下。

根据如下化学方程式进行计算:

要吸收完10.5 kg氯气,需要15%的NaOH质量为:10.5×2×40÷71÷0.15=78.9 (kg)。

需要22%的NaOH质量为:

10.5×2×40÷71÷0.22=53.8 (kg)。

已知15%的NaOH密度约为1 164.05 kg/m3,22%的NaOH密度约为1 241.1 kg/m3,若循环槽充装液位为50%,则V×0.5×1 164.05=78.9。计算得配制15%的烧碱需循环槽体积V=0.136 m3。

配制22%的烧碱需循环槽体积为:V×0.5×1 241.1=78.9,得V=0.127 (m3)。

实际配置的循环槽容积为28.9 m3,可吸收氯气次数为:

28.9÷0.136≈212(次),

28.9÷0.127≈227(次)。

因此配1次碱吸收液使用次数为212~227次。

5 结语

鲁泰化学除害氯气吸收装置的有效运行,能够防止离子膜法烧碱生产工艺中生产异常或事故状态下氯气外逸造成的人员中毒、环境污染,是氯碱生产企业本质安全生产的重要组成部分。生产实践证明:合理的工艺设计和设备选型,能提高生产的安全可靠性,使除害氯气得到最大限度地吸收,确保离子膜法烧碱生产系统安全、长周期运行。