氯碱生产中泄漏检测与修复的技术方案及控制措施

金业海,陶彦彦,陈春燕,李武,刘玉凤,朱国宗

(1.中国石油化工股份有限公司胜利油田分公司安全环保质量管理部,山东 东营 257091;2.东营市万和节能科技有限公司,山东 东营 257091;3.东营华泰化工集团有限公司,山东 东营 257091;4.东营九千安全技术服务有限公司,山东 东营 257091)

泄漏检测修复(LDAR)技术是国家生态环境部积极推进实施的一项重要工作。为贯彻落实2013年9月13日国务院印发《大气污染防治行动计划》和2014年12月17日国家生态环境部印发《石化行业挥发性有机物综合整治方案》的要求,依据GB 31570—2015《石油炼制工业污染物排放标准》[1]、2016年5月17日生态环境部环境工程评估中心编制说明的《石化企业泄漏检测与修复工作指南》和中国石油化工集团公司企业标准 Q/SH 0546—2012《石化装置挥发性有机化合物泄漏检测规范》等规范和标准,笔者提倡在氯碱行业全面开展LDAR工作,逐步减少设备、工艺管线泄漏点,以达到国家环保部门要求的控制氯碱企业无组织有机挥发物排放,净化空气、节约资源的目的。

1 泄漏检测与修复范围和内容

1.1 范围

针对氯碱企业生产装置的阀门、法兰、连接件、泵、泄压设备、储罐人孔、呼吸口等密封处,开展泄漏检测与修复工作。

1.2 内容

(1)根据PID图、平面图、工艺说明、动静设备台账等资料对需要进行LDAR的装置区、储罐区的密封点进行建库、编号,并现场确认。

(2)根据定义的泄漏浓度,对已经确认编号的密封点,采用检测仪器进行VOCs泄漏检测,发现VOCs泄漏点,并给出定量检测的浓度值。

(3)按照规范规定,及时对泄漏点进行修复。

(4)将检测的数据录入LDAR信息管理系统内,并进行密封点、泄漏点分类统计,对装置密封点排放量进行评估。

(5)对已经修复好的泄漏点进行复检,并记录复检结果,录入LDAR信息管理系统,计算修复后的密封点排放量。

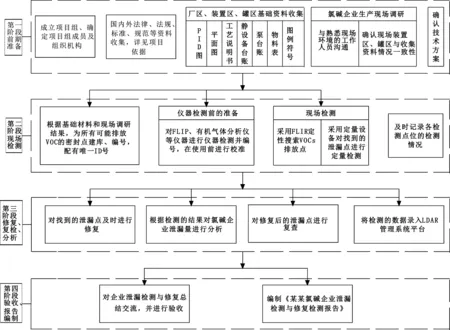

2 泄漏检测与修复技术路线

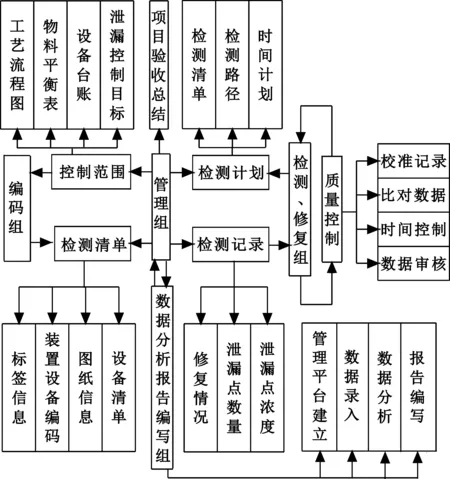

技术路线主要分为4个阶段,详见图1。

图1 泄漏检测与修复技术路线图表

3 泄漏检测与修复实施步骤

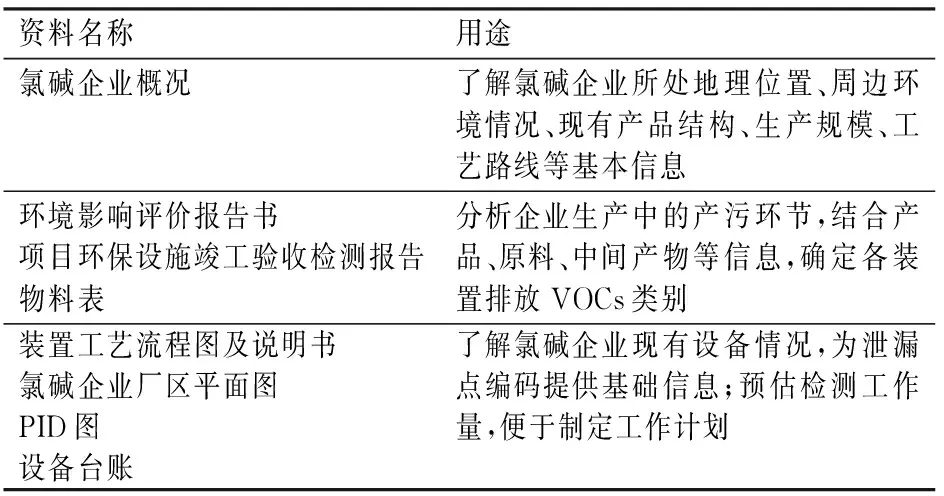

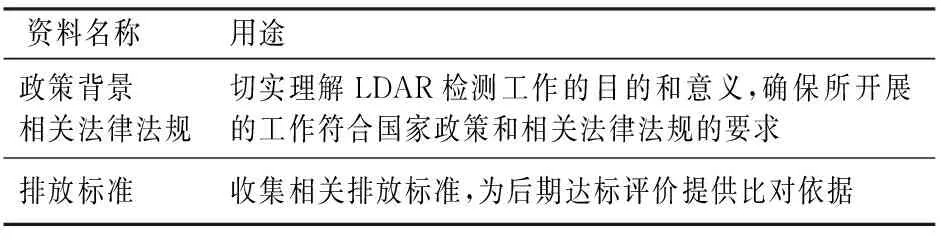

3.1 资料收集

所收集资料包括企业基本资料、政策与法规、LDAR技术3部分,主要内容和用途见表1~表3。

3.2 检测方法及仪器

3.2.1 检测方法

参照20世纪80年代初期美国环保署(EPA)定义的《方法21—挥发性有机物泄漏检测》(以下简称“《方法21》”)中的要求,逐个检测有机物料工艺线路上的泵、压缩机、阀门、连接器、开口管线等设备和管阀件的泄漏排放浓度。

表1 企业基本资料Table 1 Basic information of enterprise

检测数量须满足:处于运行状态的泵、压缩机全测,调节阀不少于在运行总数的50%,手阀、连接器、开口管线、卸压设备的检测数量视现场实际情况而定。

表2 政策与法规Table 2 Rules and regulations

根据《石油化工工业污染物排放标准》要求规定,在泄漏排放源表面测得VOCs浓度值超过2 000 μmol/mol就表示存在泄漏。

3.2.2 检测仪器、设备

红外热像仪:非接触式检测设备,通过探测物体本身散发的红外光并将其转化为电信号,进而在显示器上生成热图像。

有机物气体分析仪(Phx21):采用火焰离子检测器(FID)技术,专为《方法21》设计。

防爆相机:可近距离拍摄装置、管件密封点。

Phx21测定范围:0~5×10-2;线性精度:对1×10-2的甲烷标准气体,偏差小于2.5×10-6。

3.2.3 泄漏量估算方法

氯碱企业生产过程中无组织排放的主要污染物是无机物,也夹杂有少量有机物,排放点多且分散,排放的污染物浓度变化较大[2]。

研究表明,氯碱企业VOCs排放总量中,管线组件和储罐的泄漏排放约占76%[3]。

表3 LDAR检测技术Table 3 LDAR detection technology

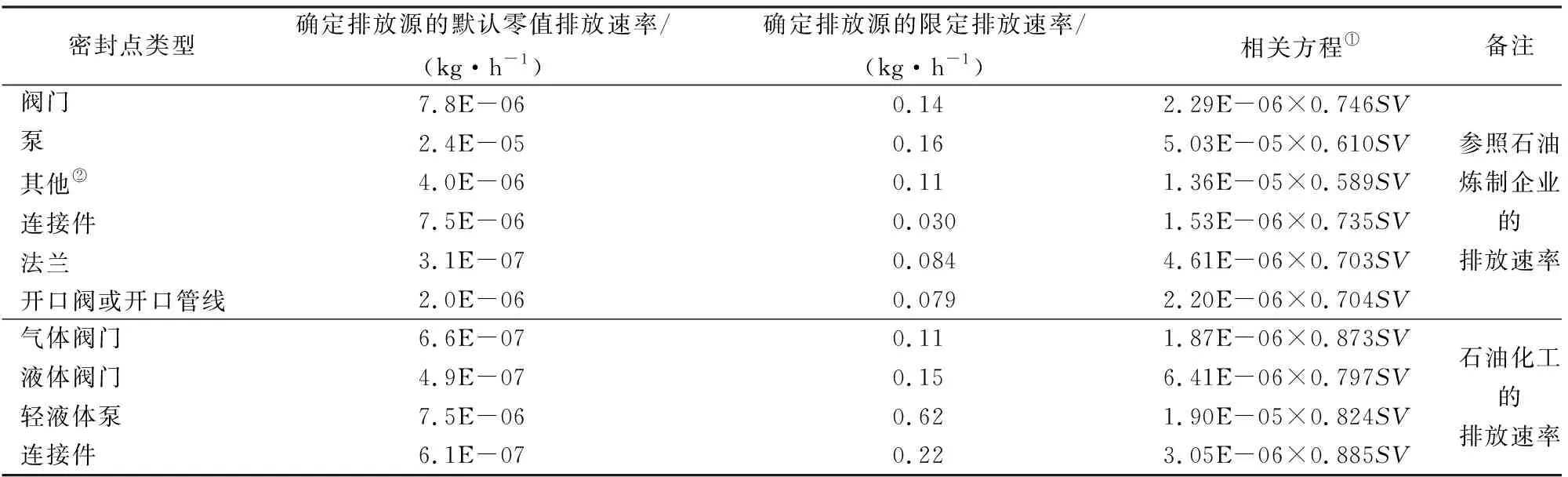

氯碱企业LDAR的挥发性有机物排放速率按《方法21》关联公式法进行计算,其排放阈值>50 000 μmol/mol,公式及相关计算数据详见表4。

表4 氯碱企业LDAR部分挥发性有机物排放速率计算表Table 4 Calculation of some LDAR organic volatiles emission rate in chlor-alkali enterprises

3.3 密封点编号与确认

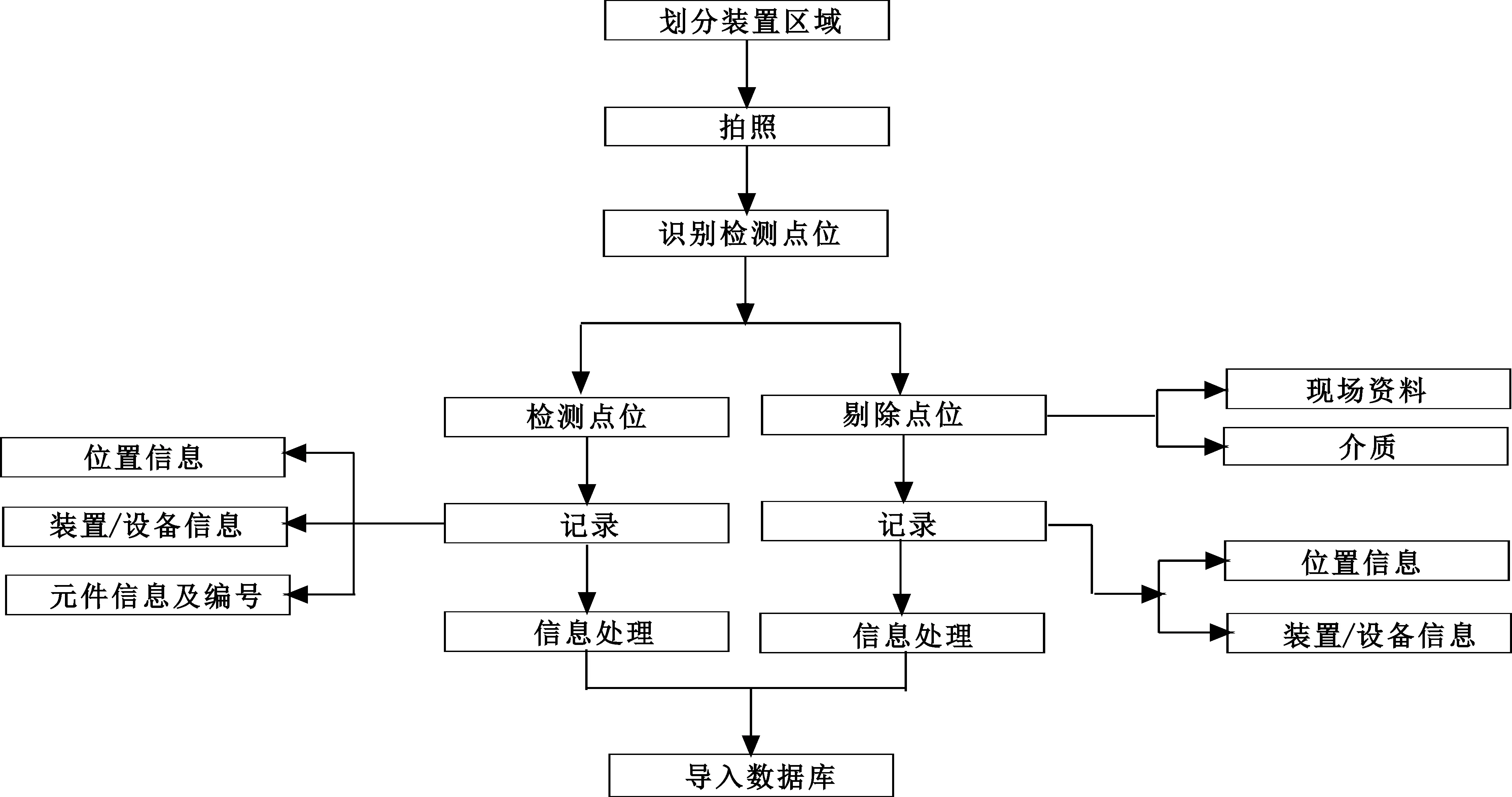

(1)根据LDAR工作程序,首先进行检测点位(密封点)的识别与编号。检测点位(密封点)识别须对待检测装置所有的组件进行编号,编号数据必须保证检测点位(密封点)的唯一性。在对检测点位(密封点)现场识别的过程中,根据收集的资料,在氯碱企业工作人员的帮助下剔除免检管道和组件,如非VOCs管道、非指定类型组件等,并将其编号信息记录在案。具体的检测点位(密封点)识别及编号工作流程如图2所示。

(2)熟悉厂区环境 ,划分工艺区域。

(3)根据厂区PID图确认物料流程和管线,按照装置拍照规则对装置密封点进行拍照。

(4)对图片上的密封点进行编号:结合企业氯碱生产工艺路线,识别与定位上述流程和管线上的设备和管阀件,根据现场资料、化工工艺和管线介质剔除不需要检测的组件。

(5)记录设备与组件基本信息(厂区、区域、工艺装置、楼层、所属设备、元件类型、流体类型、编号等),包括应检测的点位和剔除的点位。

图2 检测点位(密封点)识别及编号工作流程

(6)对上述组件信息进行处理,按编号规范进行编号。

(7)利用专业软件建立LDAR数据库,将编号信息输入数据库。

具体泄漏检测设备及组件编号规范见《LDAR实施中的密封点识别及编号规则》。

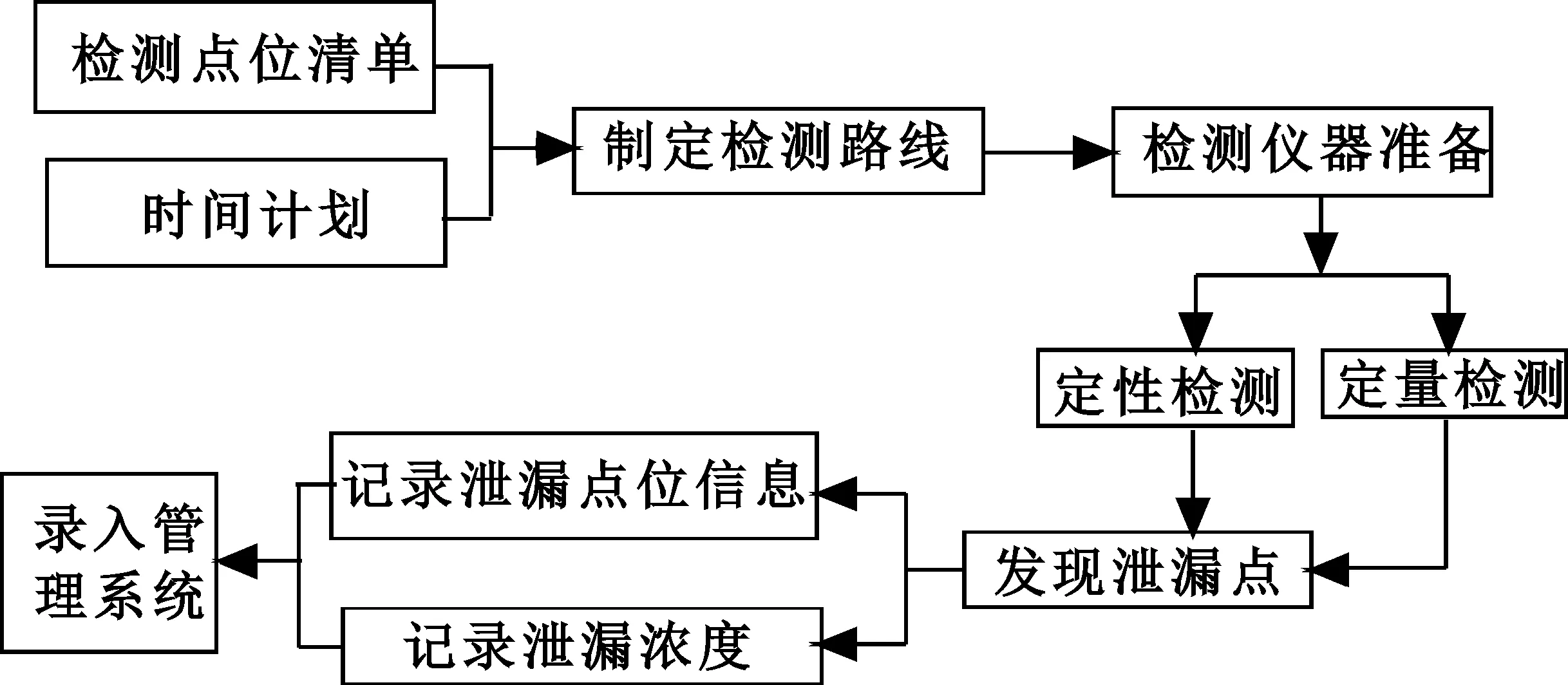

3.4 泄漏检测

根据已经确定编号的检测点位,制定检测路径和完成时间,再对各检测点位进行定量检测,当发现检测点位存在VOCs泄漏时,采用Phx21对泄漏点位进行定量检测,并准确、完整的记录数据。具体实施路线如图3所示。

图3 泄漏检测实施路线

3.4.1 泄漏检测前准备工作

(1)检测作业区域内气象条件的适宜性。

(2)仪器设备校准,主要包括零点、量程、示值误差、响应时间、重复性等。其中定量检测仪器校准主要包括以下几方面:① 进入现场前,打开Phx21,检查仪器氢气的量和仪器电量;② 示值误差测定<10%;③ 相应时间测试<30 s;④ 采用零气、标准气等,对仪器进行校准;⑤ 进行重复性测试;⑥ 当天检测任务完成后,检测人员回到校验气所在的地点,对仪器进行漂移校验,方法与检测前仪器校验一致,若漂移的误差小于10%,表明检测数据有效。

3.4.2 定量检测步骤

3.4.2.1 检测步骤

(1)在检测前,距离排放源2 m远处上风向和下风向移动采样探头,测定排放源周围空气中的VOCs浓度作为背景浓度记录。

(2)将探测器的进气口放置在可能发生泄漏的组件表面。

(3)沿着组件表面缓慢移动探测器观察仪器的读数变化。

(4)若观察到仪器的读数变大,缓慢持续地对泄漏接口处进行采样,直到获得最大的读数。

(5)让探测器停留在最大读数位置两倍于仪器的响应时间。

(6)将检测到的最大读数作为结果记录。

检测探头在待测部件的最小滞留时间见表5所示。

3.4.2.2 常见设备检测方法

(1)阀门。将探头置于阀杆与填料函压盖接合处的表面1 cm 距离内,绕阀杆周围作圆周形检测,然后将探头放置于法兰部位,并在其外围移动进行检测。可能发生泄漏的阀体各部件的所有接合处的表面都应检测到。

(2)法兰及其他连接件。焊接法兰应将探头置于法兰垫圈外部边缘1 cm距离内,沿着法兰进行圆周检测。其他类型的非永久连接(如螺纹连接、法兰焊缝等)也采用同样的检测轨迹。

表5 检测探头在待测部件的最小滞留时间Table 5 Minimum retention time of detection probe

(3)泵。在泵的轴杆和密封座接合处外表面进行圆周形来回移动检测。对于旋转轴,探头定位于离轴杆密封1 cm距离内进行检测。如果密封结构妨碍沿旋转轴进行圆周轨迹检测,则对所有可测部位进行检测。泵室和其他可能发生泄漏的部件接合处都应检测到。

(4)压缩机。在压缩机的轴杆和密封座接合处外表面进行圆周形来回移动检测。对于旋转轴,探头定位于离轴杆密封1 cm距离内进行检测。如果密封结构妨碍沿旋转轴进行圆周轨迹检测,则对所有可测部位进行检测。对于压缩机的油系统可在其加油孔处、放油孔处、呼吸阀处进行移动检测。对于进、排气阀可在其外围1 cm距离内移动进行检测。其他可能发生泄漏的部件接合处都应检测到。

(5)泄压装置。多数泄压装置因其构造原因,无法在其密封座处进行检测,对那些具有封闭外罩的装置,将探头置于其开口处与空气接触区域的中心位置进行检测。

(6)开口阀或开口管线。将探头置于其开口处与空气接触区域的中心部位进行检测。

(7)密封系统和缓冲罐的呼吸口。将探头置于其开口处与空气接触区域的中心部位进行检测。

(8)人孔密封。将探头置于人孔盖密封接合处表面,沿人孔盖外缘1 cm距离内进行来回移动检测。

3.5 泄漏修复及控制措施

当检测过程中,发现有组件检测值超过泄漏阈值2 000 μmol/mol,检测人员应尽快与企业LDAR负责人取得联系,安排设备维修。在检测到泄漏后5天内,企业需进行首次尝试维修,并将过程中的数据录入管理系统中。在首次尝试维修后泄漏仍未消除,需进行再次维修或与监管部门协商将组件移入延迟维修清单中。最终维修的期限为自发现泄漏之日起15天内。若由于技术或工艺限制,组件泄漏维修只能在停工检修时进行,则企业经监管部门同意后,可将组件移入延迟维修清单中,相关信息需在管理系统中报备。VOCs泄漏点的修复与控制应遵循氯、氢气、盐酸气等尾气回收利用与常规修复、末端治理相结合的原则。

(1)氯、氢气、盐酸气等可回收利用主要是建立尾气收集系统,采用吸附、冷凝或吸附+冷凝工艺的系统修复方法,将尾气中的VOCs进行去除,剩余废气达标后排入大气。

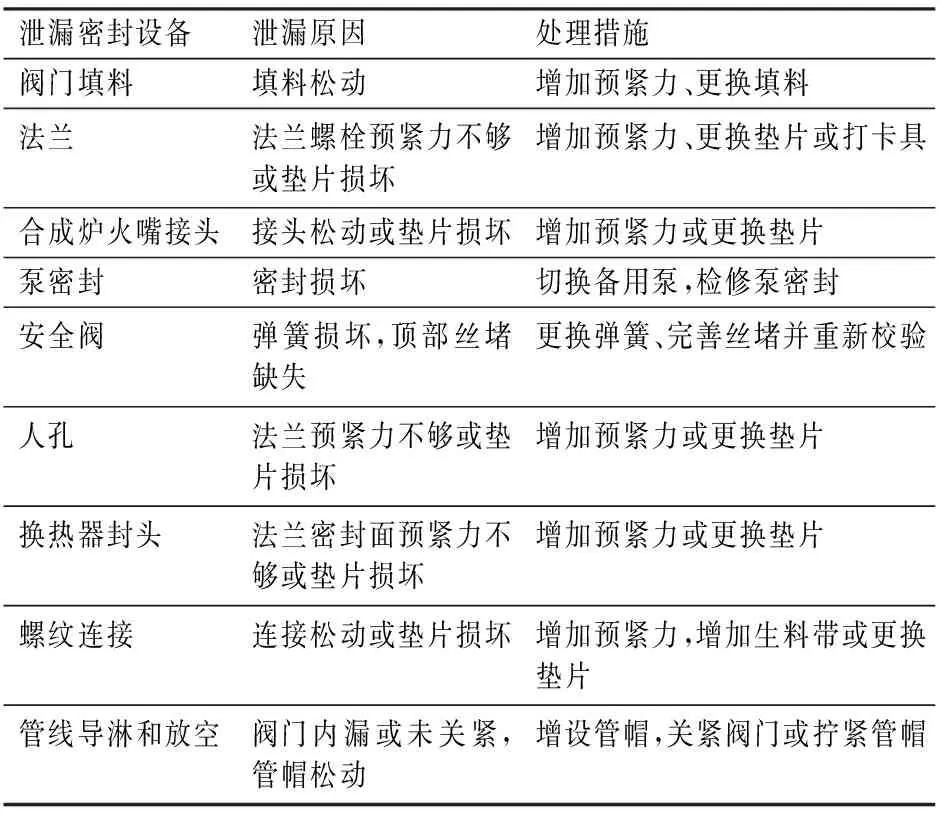

(2)常规修复是采取紧、封、堵、卡等措施减少设备及组件VOCs的泄漏。采取修复措施要根据装置运行情况而定。在装置不停工条件下维修措施主要包括:增加预紧力,增加堵帽,增加第二道阀,更换垫片、生料带、打卡具,带压堵漏等。对于高温状态或者短时间难于修复的泄漏点采取挂红牌警示或者氮封吹扫的方法。对不能停工又急于维修的泄漏点采取带压堵漏技术。不同泄漏密封设备的具体处理措施见表6。

表6 不同泄漏密封设备的具体处理措施Table 6 Measures to handle different leak of seal equipment

(3)末端治理指在对生产装置排放的含VOCs工艺废气不能(或不能完全)回收利用、排放的废气中VOCs浓度太低,无回收价值及应急情况下的泄废气可导入火炬经充分燃烧后排放。

对于已证实存在巨大VOCs泄漏量的装置设备,建议修复控制措施须注重改进生产工艺,采用清洁生产技术,提高原料的转化和利用效率。

3.6 复检

在企业装置泄漏点修复后5日内,对泄漏点再次进行检测,以验证修复效果,并记录复检的结果,进行分析。

3.7 数据平台建立

为了加强泄漏检测与修复的数据管理与分析,在企业环保管理信息系统内建立LDAR数据管理平台,通过管理软件对各种动态、静态数据进行数据定性、分类分析,建立检测点状态数据库。通过对检测数据分析,绘制重点易泄漏单元、设备或管线的泄漏历史曲线,根据历史曲线,确定最大概率泄漏发展趋势。根据对检测管理动态数据库的统计分析结果,用计算机绘制生产装置逸散性泄漏的浓度分布图,确定物料泄漏可能的影响范围。最终实现泄漏检测与修复的全方面管理,有效减少VOCs排放。

现场采集泄漏点位的泄漏数据应及时输入LDAR数据管理网络进行LDAR的计算和管理,输入的泄漏数据应确保泄漏点位的唯一性。泄漏检测与修复管理系统的主要功能如下。

(1)筛选与搜索包括:检测点编号、校准记录、定量检测记录、红外检测记录、重液检测记录、待维修泄漏点、维修泄漏点、延迟维修泄漏点。

(2)统计与分析包括:检测点数量、泄漏点数量、泄漏率、泄漏检测值的统计与分析。

(3)泄漏量计算:依照时间段、检测点类型、工艺区域、介质、介质状态、制造商等因素计算检测点的泄漏量。

(4)数据导入与导出:检测导入数据,导出为excel文件。

(5)报告出具与打印:日报告、季度报告、年度报告,排放量计算报告等。

(6)权限管理与远程登陆包括:查看、编辑、审核、管理员等。

(7)其他:变更管理、申报系统。

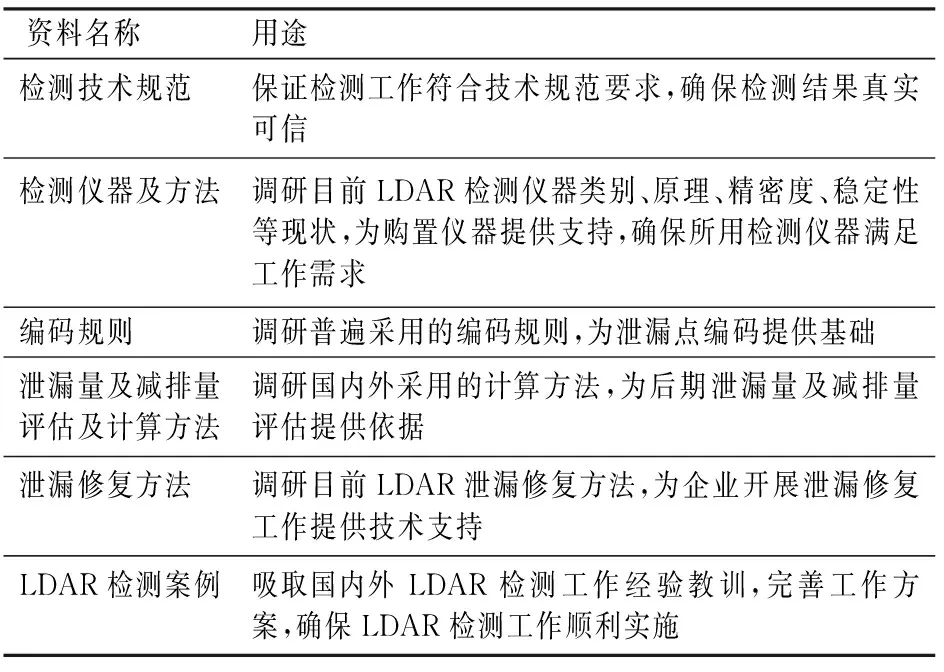

4 工作流程

工作流程如图4所示。

5 LDAR质量控制

5.1 人员质量控制

(1)技术能力:掌握相关标准规范和技术要求,了解装置工艺流程、PID图、现场环境。

(2)专业培训:对现场操作人员进行专业的培训,达到熟练掌握仪器操作手册内容和待检测气体性质、危险性、防护方法及应对措施。

(3)人员监督:对现场工作人员进行有计划、有重点、有记录的监督。

5.2 设备质量控制

(1)对仪器设备建档编号,并定期委托法定检定机构校准检测。

(2)定期按照设备使用说明书中的内容,对设备进行维护保养,如开机运行、电池充放电、更换传感器等。

图4 工作流程

5.3 材料质量控制

(1)购买标准气体瓶时要选择合格供应商,并对购买的材料进行符合性验收和技术性验证。

(2)标准物资应该选用有证标准物资,检查标准物资的名称、编号、定值日期、定值方法、测量不确定度、有效期等信息。

5.4 检测方法质量控制

(1)定期对使用的方法进行检索查新和跟踪,确保所使用的方法是最新的版本,确保检测方法的有效性。

(2)使用方法应该经过方法确认和论证评估。

5.5 环境质量控制

在LDAR现场检测过程中,要关注环境气象条件是否符合检测要求、周围环境是否存在污染等。如果气象条件不满足检测要求或存在环境污染,应停止作业,避免给检测结果造成不良影响。