钢渣碳化工艺对混凝土抗压强度的影响

杜 滨,尹凤交,王寿权,曹明见,王 鹏

(山东天力能源股份有限公司,山东 济南 250101)

钢渣是炼钢过程中产生的工业固体废弃物,主要由钙、铁、硅、镁和少量铝、锰、磷等的氧化物组成[1-3]。近年来,随着我国钢铁行业的发展,钢渣产量迅速增大,据不完全统计,我国钢渣的存放量已超过18亿吨,不仅浪费了资源还给环境带来了极大的污染[4-5]。因此,钢渣资源化利用需求迫切[6-8]。

国外研究钢渣利用比较早,发达国家钢渣利用已经实现排用平衡,世界著名产钢大国钢渣主要作为炼铁熔剂、铁路道碴和道路材料等[9-11],而中国钢渣利用率不高(<30%),主要用于回收废钢、磁选铁精粉等[12]。钢渣因其强度高、表面粗糙、稳定性好的特点可代替碎石和细骨料掺入混凝土,但钢渣中含有的f-CaO和f-MgO这两种成分遇水后可使钢渣体积发生粉化膨胀,这就限制了钢渣的应用。热闷技术可以解决f-CaO和f-MgO遇水体积膨胀所引起的道路和建筑物开裂的问题,但经过热闷技术处理的钢渣活性低[13-15]。本文分别采用反应釜静态碳化实验装置和流化床干燥动态碳化装置考察了工艺参数对钢渣微粉碳化的影响,并对加入碳化后钢渣的混凝土进行了3,7,28d龄期的抗压强度测试,实验证明通入CO2气体可以提高钢渣活性、安定性,达到钢渣高效利用的目标,采用流化床动态方式碳化,解决了静态碳化试验存在的碳化时间长,含水量高的不足,有利于实际生产的实施。

1 实验材料与装置

1.1 试验样品

实验所用的原料钢渣微粉来自山东钢铁集团(原一、三炼钢厂)热闷渣,经粉磨、筛分处理后待用(见图1、图2),水泥为山水集团普通硅酸盐水泥(425水泥),二氧化碳气体来自某气体厂,纯度为99.99%。其中钢渣参数如表1所示。

图1 钢渣原料

图2 磨细后的钢渣原料

表1 钢渣物性参数表

1.2 碳化实验装置及方法

1.2.1 钢渣碳化反应釜静态实验台

钢渣碳化反应釜静态实验台流程图3所示。

实验方法:称取一定质量(300g)的钢渣微粉,先后加入一定量的液体增强剂、少量固体增强剂,并混匀、搅拌3~5min,然后将料放入容器中,密封,排空,装料层厚度大约1cm,在常温常压下和加压至1.5个大气压(0.15MPa)、加热至80℃的情况下,分别对钢渣微粉进行碳化。

1.2.2 钢渣碳化流化床动态实验台

钢渣碳化流化床动态实验台流程图如图4所示。

图3 钢渣碳化反应釜静态实验台流程图

图4 钢渣碳化流化床动态实验台流程图

实验方法:称取一定质量的钢渣微粉,加入10%水搅拌均匀,从设备上方倒入流化床中,将进料口密封,在下方进气口中通入二氧化碳气体,使钢渣粉在流化床中呈悬浮流态化,使其与二氧化碳气体充分接触,对钢渣粉进行碳化。通过加热装置对碳化后钢渣粉进行干燥处理,实验出料钢渣粉取样密封,进行水泥试块强度测试。

1.3 抗压强度实验装置及方法

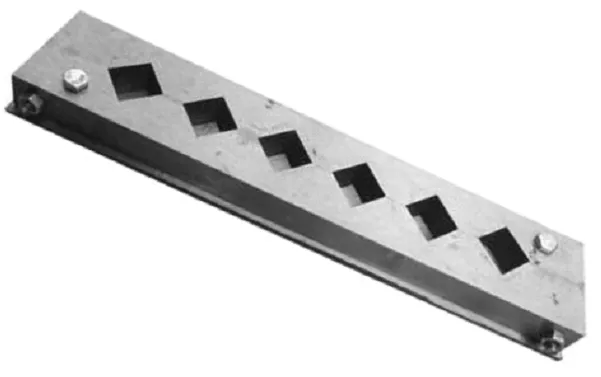

图5 模具

实验方法:

将碳化后的钢渣,采用100mm?100mm?100mm的标准试模(见图5)制作试件,每组成型3个试件,同时配制未碳化的钢渣混凝土试件进行对比实验。将试件分别编号送至标准养护室进行养护,采用全自动压力试验机(型号:YAW-2000)测定在3,7 ,2 8 d龄期的抗压强度。

2 实验结果与讨论

2.1 钢渣碳化对混凝土抗压性能的影响

取在静态实验台上进行碳化2h的钢渣和未经碳化的钢渣,按一定比例混合、搅拌后制作标准试模,然后进行养护,测定其抗压强度,结果如表2所示:

表2 钢渣碳化对混凝土抗压性能的影响

从表2可以看出:加入未碳化的钢渣后,混凝土3d、7 d、2 8 d龄期的抗压强度比未加入钢渣的混凝土抗压强度小;加入碳化后钢渣的3d、7d、28d龄期抗压强度均比加入未碳化钢渣混凝土和未加入钢渣的混凝土抗压强度大。加入碳化的钢渣有利于提高混凝土的抗压性能。

2.2 钢渣掺混量对混凝土抗压性能的影响

取在静态实验台上进行碳化2h的钢渣按一定比例混合、搅拌后制作标准试模,经养护室养护后,测定抗压强度,结果如表3所示。

表3 钢渣掺混量对混凝土抗压性能的影响

从表3可以看出:碳化钢渣掺入量在0%~10%时,随着掺入量的增大,混凝土3,7,28d龄期的抗压强度呈增长趋势;碳化钢渣掺入量在20%~50%时,随着掺入量的增大,混凝土3,7,28d龄期的抗压强度呈下降趋势。综合考虑,钢渣掺入量控制在30%以内合适。

2.3 碳化压力、温度对混凝土抗压性能的影响

在静态实验台上分别进行了0.15MPa、80℃条件下碳化试验和常温常压条件下碳化试验,结果如表4所示。

表4 碳化压力、温度对混凝土抗压性能的影响

由表4可以看出,加入常温常压下碳化钢渣的混凝土3,7,28d龄期的抗压强度比0.15MPa、80℃下碳化钢渣混凝土的抗压强度小。

2.4 碳化时间对混凝土抗压性能的影响

在静态实验台上进行常温常压碳化时间为10 ~20min条件下的碳化试验,经养护室养护后,测定抗压强度,结果如表5所示。

表5 碳化时间对混凝土抗压性能的影响

由表5可以看出,碳化钢渣的强度比未碳化的有提高,且随着碳化时间的增加,强度增加,与前期强度变化趋势相一致,碳化效果较好。

2.5 碳化状态对混凝土抗压性能的影响

在流化床动态干燥小型实验台进行钢渣碳化试验,通入CO2气体浓度为15%~20%,碳化温度为80℃,碳化时间分别为10min。对碳化后钢渣分别进行钢渣掺加量为30%的水泥砂浆试验,与未碳化的钢渣对比。同时对碳化后的钢渣进行了含水量测试。测试结果见表6。

表6 碳化时间对混凝土抗压性能的影响

从表6中可以看出,当钢渣处于流化状态下碳化,其3d、7d、28d龄期的抗压强度均比静态碳化时抗压强度大。

3 结论

(1)加入碳化后钢渣的混凝土抗压强度均比加入未碳化的钢渣混凝土和未加入钢渣的混凝土抗压强度大。

(2)碳化钢渣掺入量在0~10%时,随着掺入量的增大,混凝土3d、7d、28d龄期的抗压强度呈增长趋势;碳化钢渣掺入量在20%~50%时,随着掺入量的增大,混凝土3,7,28d龄期的抗压强度呈下降趋势。

(3)加入常温常压下碳化钢渣的混凝土3,7,28d龄期的抗压强度比0.15MPa、80℃下碳化钢渣混凝土的抗压强度小。

(4)随着钢渣碳化时间的增加,钢渣混凝土的抗压强度增加。

(5)钢渣处于流化状态下碳化,其抗压强度均比静态碳化时抗压强度大。