“三软”厚煤层沿空掘巷支护技术研究与应用

樊 强

(阳泉煤业集团天安煤矿有限公司,山西 静乐 035100)

1 工程概况

阳泉煤业集团天安煤矿有限公司位于静乐县城东北37 km 处,采用斜井开拓方式,可采煤层为2号、5 号煤层。矿井采用一个水平开采,开拓水平为1372 m。20103 放顶煤工作面位于井田西部,北至井田矿界,南部为201 采区三条下山,东部为20101 回采工作面,西部为规划20105 回采工作面,埋藏深度为148~285 m。2 号煤层位于太原组顶部,煤层厚度1.98~11.18 m。20103 工作面的煤层平均厚度为5.6 m,具有北薄南厚的赋存特征。2 号煤层坚固性系数约为0.5893,直接顶板、底板均为泥岩,抗压强度为16.59 MPa,抗拉强度为1.25 MPa。对20103 工作面有影响的断层共4 条,分别为DF3、DF4、DF7 和DF8,全部为正断层。工作面采用“U”形通风,回采工作面布置运输顺槽和回风顺槽均沿2 号煤底板布置。20103 运输顺槽采用小煤柱沿空掘巷,与20101 回风顺槽间煤柱宽度为5.0 m,20103 运输顺槽开口段掘进期间,围岩变形破坏严重,需提出更为有效的围岩控制方案。

2 20103 运输顺槽原有支护及变形特征

2.1 原有支护方案

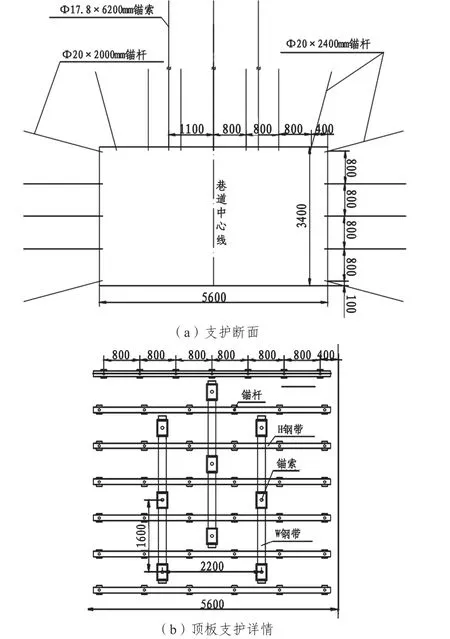

依据20103 工作面具体的地质条件,20103 运输顺槽掘进约25 m 时将揭露DF3 断层(正断层,落差约4.5 m)。现场实际施工过程首先进行开口段25 m的掘进的支护,掘进宽度为5.6 m,高度为3.4 m,采用锚网索支护。顶板锚杆规格为Φ20×2000 mm 左旋螺纹钢,同排锚杆间距为1000 mm,排与排间隔为900 m,同排锚杆间配合H 型钢带支护,所有锚杆垂直顶板施工;顶板锚索采用Φ17.8×6200 mm 的钢绞线,采用“二零二”布置方式,间排距2000×1800 mm,锚索沿巷道轴线方向通过W 型钢带连结,锚索垂直顶板安装。帮部锚杆的规格和间排距与顶板锚杆相同,所有锚杆沿水平方向垂直巷帮安装。

2.2 巷道变形特点

20103 运输顺槽开口段采用上述的支护方式,成巷后出现明显的变形、破坏。为全面掌握围岩的破坏特征,通过现场调研,整理总结得到巷道的变形破坏特征:断面显著缩小,巷道顶板明显下沉,两帮中部内移明显;围岩变形呈现非对称特性,靠近煤柱帮侧的顶板下沉量明显大于实体煤侧,实体煤帮的内移量明显大于煤柱帮;巷道浅部围岩破碎严重,顶板出现大量网兜,两帮片帮明显;煤柱侧底角和肩窝处内移明显。

3 “三软”厚煤层巷道支护技术研究

3.1 围岩变形破坏原因分析及控制原理

20103 运输顺槽围岩条件属于典型的“三软”煤巷留小煤柱沿空掘巷[1-2],其变形破坏的原因可从三个方面进行分析:

(1)地质条件。巷道两帮及顶板为松软破碎的煤体,底板岩层强度较低,围岩强度较低,整体性差,导致巷道掘进期间围岩变形速度较快,且浅部围岩难以控制,形成网兜、片帮等现象。

(2)开采技术条件。2#煤层厚度1.98~11.18 m,煤层较厚且厚度变化较大,巷道与邻近的20101 工作面间煤柱宽度仅为5.0 m。由于临近工作面采空区侧向支承压力的影响和上覆岩层关键块体B 的不均衡载荷作用,导致巷道围岩变形呈现不对称性。

(3)支护条件。原有支护条件下,支护结构的初始刚度较小,主动承载性能无法有效发挥,引发浅部围岩松动破坏范围逐渐扩展,且支护强度较低,逐渐引发巷道围岩的整体性失稳。

结合20103 运输顺槽的变形特点及原因,提出“三软”煤巷沿空掘巷关键部位加强支护技术,通过以下三种措施改善其支护效果:增大锚杆锚索的预紧力,提高支护结构刚度;减小锚杆锚索的布置间距,提高支护强度;调整靠近底角和肩窝处锚杆的安装角度,增大实体煤帮和顶板锚杆的长度,采取针对性的补强。

3.2 支护方案

提出三个支护方案。

方案一为原有支护方案。

方案二相对方案一提高了支护强度和刚度。即:顶板和两帮锚杆规格不变,将间排距减小为800×800 mm,顶板和两帮每排各增加一根锚杆,顶板锚杆沿垂直方向施工,两帮锚杆沿水平方向施工,锚杆安装时预紧力由20 kN 增大为40 kN;顶板锚索规格不变,由原来的“二零二”布置改为五花布置,间排距2200×800 mm,锚索预紧力由100 kN增大为150 kN。其支护断面如1 所示。

图1 支护方案二

方案三相对于方案二针对性地提高顶板和实体煤帮的支护强度,并进行底角、肩窝针对性控制,调整靠近底角、肩窝处锚杆的布置形式。顶板和实体煤帮锚杆长度增大为2400 mm,顶板锚杆向巷道外侧倾斜15°,帮部靠近顶底板的锚杆同样向顶板和底板偏移15°。具体支护情况如图2 所示。

图2 支护方案三

3.3 支护效果模拟研究

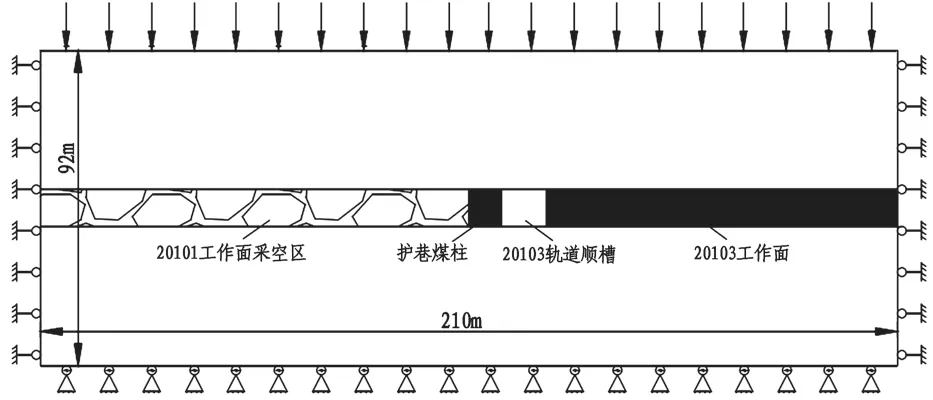

为验证支护方案的支护效果,利用FLAC3D数值模拟软件进行研究分析[3-4],模拟20103 运输顺槽的掘进。模型尺寸为(长宽高)210×80×92 m,模型下部为固定边界,限制模型四周的水平位移,顶面施加5.5 MPa 的均布载荷,模型如图3 所示。模拟时先进行临近工作面的开挖,之后留设5.0 m的护巷煤柱进行巷道掘进。

图3 数值模型示意图

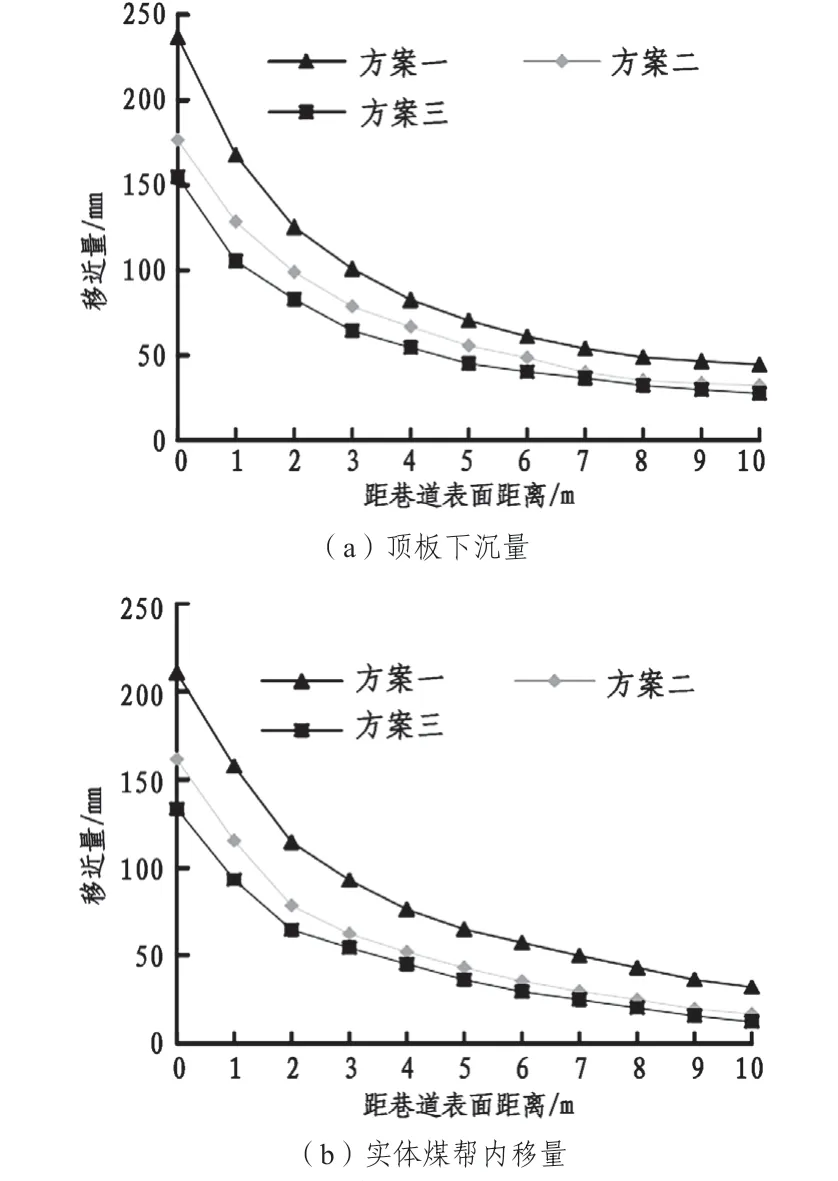

不同支护方案条件下,20103 运输顺槽掘进期间围岩变形主要集中在顶板和实体煤帮,统计巷道顶板的下沉量和实体煤帮位移量,得到图4所示的结果。

图4 不同支护方案条件下掘巷期间围岩位移曲线

由图可以看出,支护方案一条件下,顶板和实体煤帮最大位移量分别为237 mm、208 mm;支护方案二条件下,顶板和实体煤帮最大位移量分别为176 mm、158 mm,相比方案一分别减小了25.7%、24.0%,围岩位移量明显减小,围岩稳定性显著提高;支护方案三条件下,顶板和实体煤帮最大位移量分别为155 mm、129 mm,相对于方案二分别减小了11.9%、18.35%,围岩的位移量进一步减小,围岩稳定性明显提高。综上分析可知,20103 运输顺槽采用支护方案三,能够更好的控制围岩的失稳破坏。

4 应用效果综合评价

为验证20103 运输顺槽采用支护方案三的支护效果,现场监测20103 运输顺槽的变形情况及顶板岩层离层情况。巷道表面位移监测结果表明,成巷约15 d 后围岩位移不再增大,顶底板移近量稳定在154 mm 左右,两帮移近量稳定在114 mm 左右,巷道围岩位移量很小,围岩控制效果明显。顶板岩层离层情况监测结果表明,浅部基点(3 m)累计位移量约为45 mm,深部基点(7 m)累计位移量约为53 mm。深部和浅部基点间的相对位移量始终小于10 mm,表明该支护方案能够形成整体的承载结构,确保了巷道围岩的稳定。

5 结论

通过对20103 运输顺槽现场调研,分析总结得到围岩变形的特征,探讨其内在原因,依据原有锚网索支护方案提出高强锚索支护技术,从提高支护体系的强度、刚度及针对性的补强三个方面进行支护方案的优化,数值模拟研究验证支护方案的可行性,现场应用期间进行矿压监测。结果表明优化的支护方案充分发挥围岩的自承能力,形成稳定的承载结构,巷道围岩整体稳定,取得了显著的围岩控制效果。