空气压缩机组润滑油乳化原因分析与解决措施

马 锂

(中海石油华鹤煤化有限公司,黑龙江 鹤岗 154100)

中海石油华鹤煤化有限公司空气压缩机组采用L-TSA46汽轮机润滑油,自2015年6月原始开车至2017年12月,抗乳化性逐年上升,且超过正常指标,如不采取措施任由其继续上涨,会威胁机组平稳运行和稳定生产。

1 概述

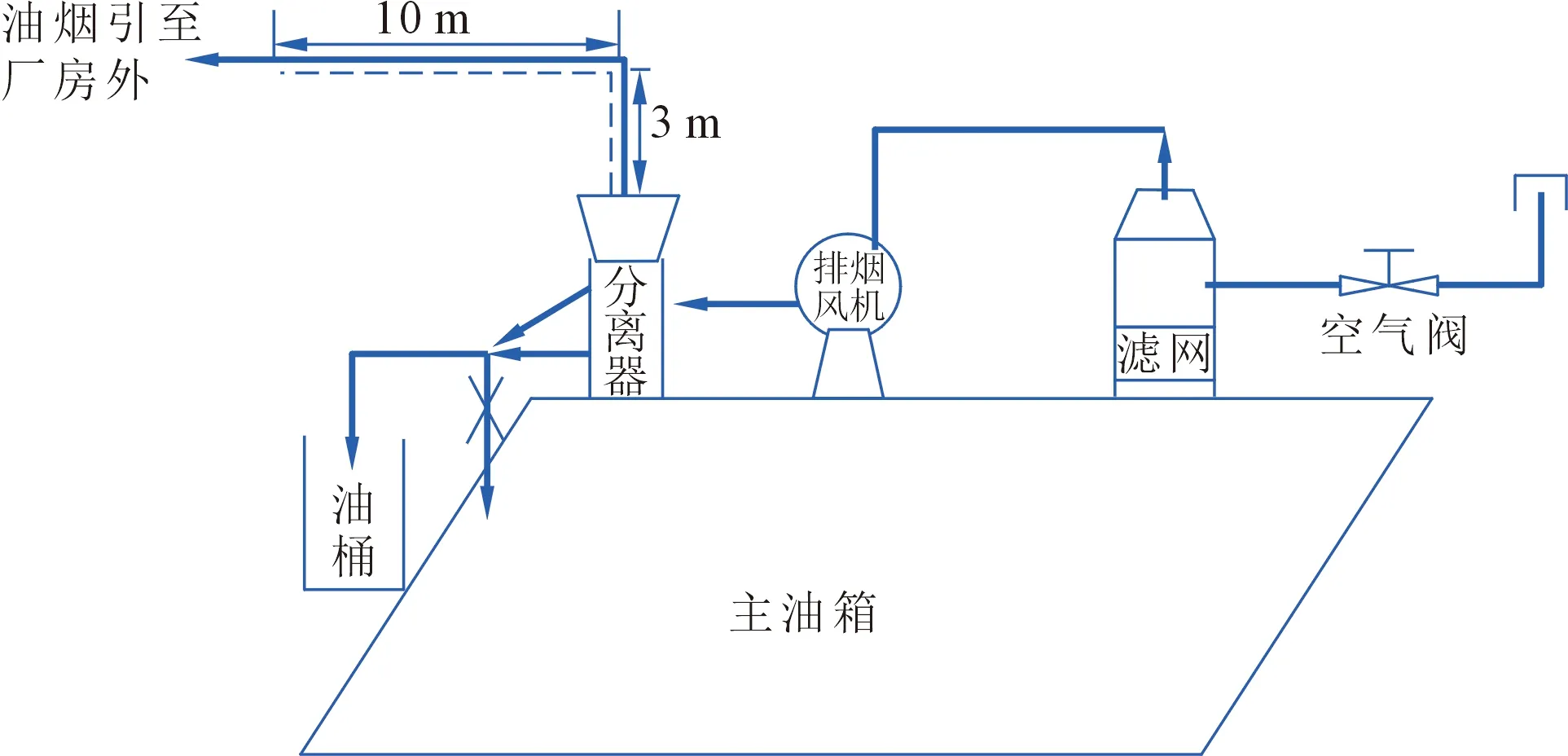

1.1 润滑油系统

中海石油华鹤煤化有限公司空气压缩机组润滑油箱内汽轮机油经润滑油泵A/B加压,并通过自立式调节阀调整到1.2MPa后送至油系统总管。油路分为两路:一路经油冷却器降温后,以44±2℃的油温进入油过滤器,再经调压阀调节到0.25MPa,作为汽轮机和压缩机的润滑用油,润滑后的油进入集油管返回油箱;另外一路油经油过滤器,再经调压阀调整到0.95MPa作为汽轮机控制油,去汽轮机的调速控制系统和紧急跳车系统,回油进入润滑油回油集管返回油箱。事故油泵C在润滑油泵A/B出现故障时使用,经油过滤器过滤后为机组提供冷却润滑油。排烟风机的作用是利用负压将主油箱内部蓄积的油雾以及混杂的水汽抽出,并维持油箱内压力(表压)在-3.0kPa,以利于回油总管的润滑油顺利回到主油箱。油雾和水汽首先经过滤网过滤掉杂质,再由分离器将液态的润滑油回收到油箱,同时将烟气排出。排烟风机入口配有50.8mm的外通大气管线,用于调整排烟风机的工作电流。润滑油系统设备及参数见表1。

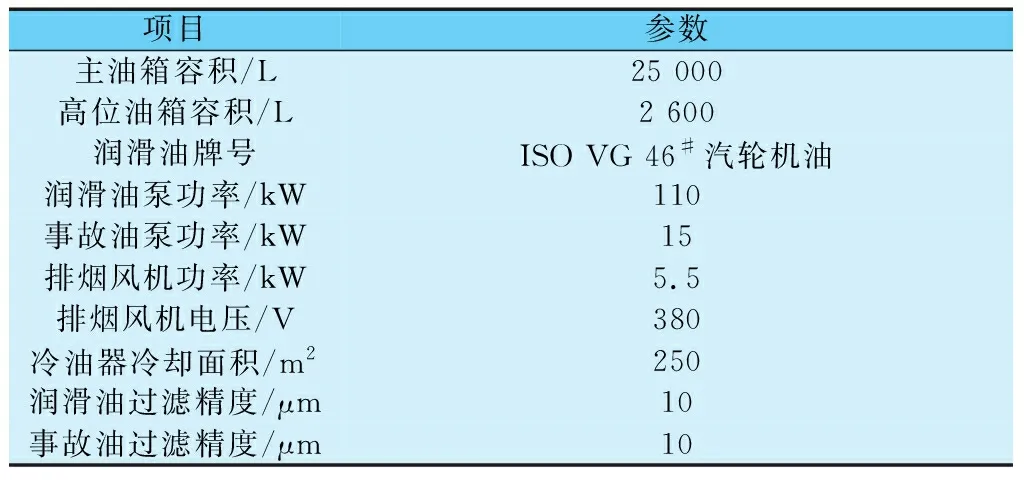

表1 润滑油系统设备及参数

1.2 润滑油的乳化情况

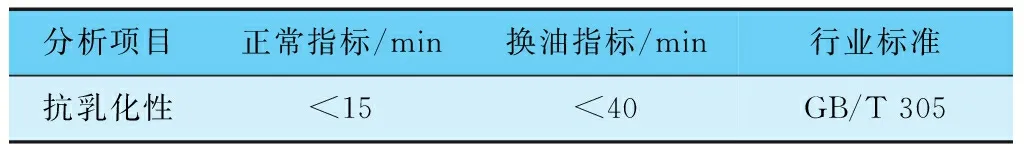

润滑油在使用过程中,不可避免地混入各种形式的水及水汽。如果油品不具备将混入油中的水迅速彻底分离的能力,油品就会乳化,从而降低甚至失去油品的润滑性能,加速油品的氧化变质,加剧机件的磨损和设备腐蚀。汽轮机油抗乳化性行业指标见表2,抗乳化性数据统计曲线见图1。

表2 汽轮机油抗乳化性行业指标[1]

图1 抗乳化性数据统计(2017年1~12月)

由图1可以看出,2017年1~12月期间,空气压缩机组汽轮机油抗乳化性逐渐上升,且已超过正常指标。

2 油系统进水原因分析

水分的存在是产生润滑油乳化的原因,因此,查找润滑油进水的通道途径,并采取针对性措施,杜绝或减少进水量,是保障润滑油质量的有效方法。

2.1 汽轮机轴封径向间隙调整过大

为了避免机组原始试车启动过程中,高速转动的转子因过临界转速时振动,碰磨轴封尖齿,导致机组出现轴振动过高,联锁跳车的情况发生,一般在首次安装阶段会增大轴封间隙,试车成功后再打开汽轮机大盖,将轴封径向间隙调整至正常值。这种试车短期内汽轮机轴封径向间隙过大的情况,有可能会影响轴封的严密性,造成轴封的泄漏,蒸汽窜入油系统。为避免这种情况造成润滑油乳化,在2015年试车结束后,将油箱内润滑油全部更换,因此这种情况已被排除了。

2.2 润滑油冷却器列管内漏

润滑油冷却器壳程润滑油压力1.0MPa(g),管程冷却水压力0.4MPa(g)。如果润滑油冷却器列管存在内漏,在油系统正常运行时,循环水不可能进入壳程的润滑油系统;在油系统停车期间,要关闭循环冷却水上回水阀,以确保循环水无法进入润滑油系统,因此,润滑油冷却器列管内漏而导致水分进入油系统的这种可能被排除了。

2.3 主油箱内部负压过大

排烟风机出力太大,主油箱内部负压过大致使轴承室负压增大,使轴封漏气更易进入润滑油系统。经多次确认,主油箱内部压力(表压)始终控制在-3.0kPa,因此排除了这种可能。

2.4 排烟风机出口管线配置不合理

检查发现出油雾分离器的排烟管线垂直高度5m,管线横向长18m,油雾分离器分离的油直接回收进入油箱。经过分析认为,排烟管道过高、过长,再加上东北地区天气寒冷以及昼夜温差大,烟雾中混杂的水汽在管道内冷却成水,并与分离器中的油一起回到油箱。长期运行形成了恶性循环,致使水分长期与润滑油混合而发生乳化现象,降低了油品的使用周期,影响了机组的稳定运行。

3 解决对策

3.1 技术改造

(1)空气压缩机组主油箱排烟风机出口分离器回油管由油箱回收改为接胶管排入油桶、排油烟管线加保温伴热(图2中的虚线部分)、降低排烟管线高度和长度,使液体外流。空气压缩机组主油箱排烟风机改造前、后流程见图2。

图2 空气压缩机组主油箱排烟风机改造前、后流程

(2)空气压缩机组主油箱底部放油口作为滤油机进油口,主油箱排气帽作为滤油机排油口。利用水与油的沸点差距较大,高真空状态下,水的沸点下降较多,同时给油加热,使水分从油中快速逸出,再使油液经精细过滤,成为合格油品。

3.2 主油箱油位维护要求

机组运行一段时间后,或多或少存在润滑油泄漏的情况,主油箱油位降低,就需要补加润滑油。补加应采用与工作油同一供货源、同一品牌及相同添加剂类型的润滑油,补加油的各项特性指标应不低于工作油。

4 改造效果

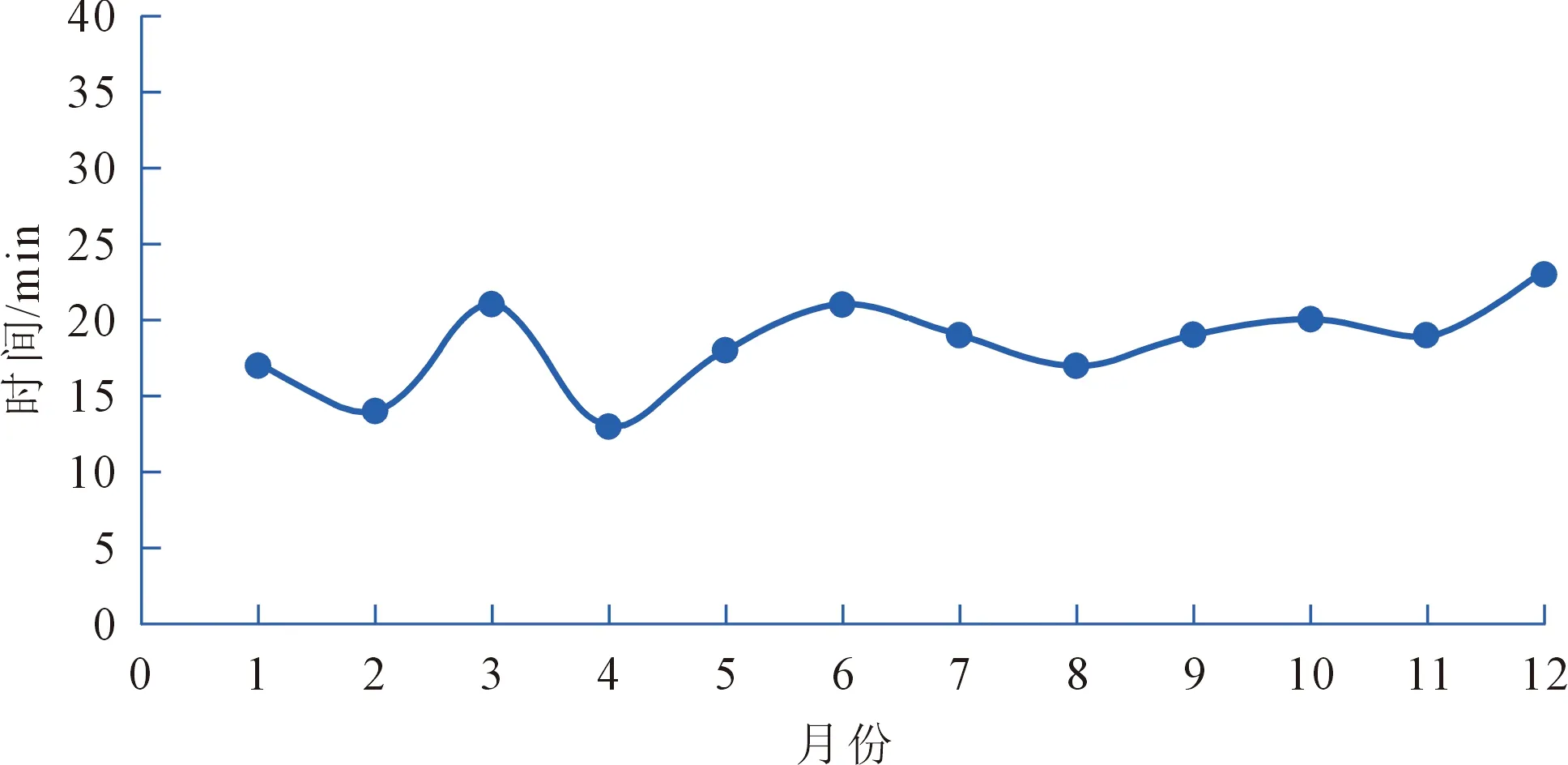

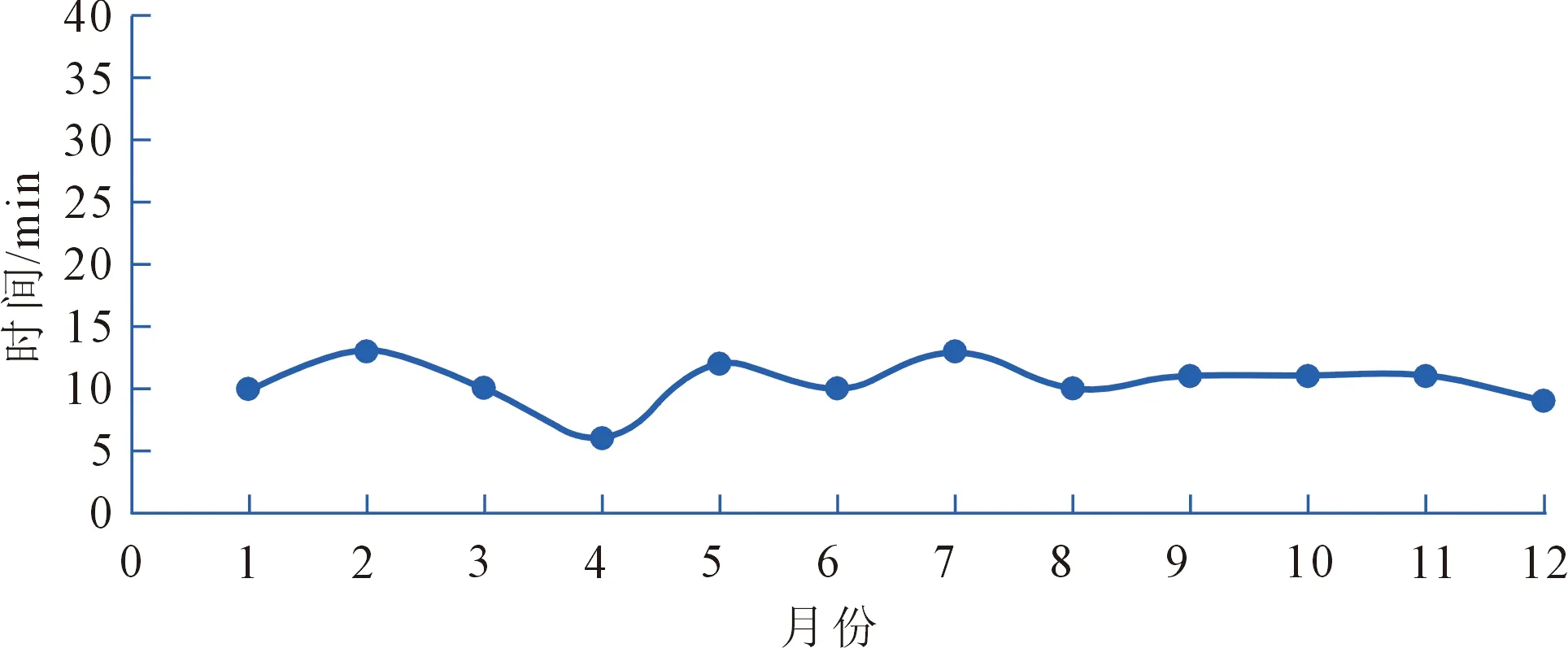

2017年11月,对空气压缩机组排烟风机出口管线进行了技术改造,烟雾分离器回油改为接胶管排入油桶、排油烟管线加保温(伴热)、降低排烟管线高度和长度,改造后长达一年的运行实践证明,改造成功地解决了润滑油抗乳化性趋势上升等问题。改造后抗乳化性数据统计曲线见图3。

图3 抗乳化性数据统计曲线(2018年1~12月)

5 结语

经过调整改造,2018年全年润滑油抗乳化性上升趋势已得到遏制,并稳定在正常指标范围,改造效果显著。

通过对大型机组汽轮机油抗乳化性上升原因进行分析,得出通过对排烟风机分离器回油改造、定期进行外接滤油机滤油、定期分析化验油质跟踪数据变化等有效手段,保证了抗乳化性满足实际生产要求,确保了大型机组的平稳、有序运行。