船用柴油机SCR系统流场均匀性分析及结构优化

肖飞 朱良兵

摘要:以某拖轮柴油机排放烟气为处理对象,通过Fluent软件进行系统内流场数值计算,探究烟气催化还原脱硝系统内的流场分布,并以催化剂入口横截面的速度均匀性、速度偏角、氨浓度均匀性为指标,对反应器结构进行优化。结果表明,在系统反应器中安装导流结构,能有效提高催化剂入口烟气的均匀性,此时催化剂入口的速度均匀性、速度偏角、氨浓度均匀性分别为12.8%、7.05%、9.03%。

关键词:柴油机烟气;选择性催化还原;数值计算;均匀性

0 引言

目前主要通过选择性催化还原(Selective Catalytic Reduction,SCR)技术控制船用柴油机排放尾气中氮氧化物的含量。SCR脱硝技术的基本原理是以催化剂为核心,柴油机尾气中的NOx与添加的还原剂进行氧化还原反应,促使NOx转化为无害的N2和H2O,其中船用柴油机SCR系统使用的还原剂主要是以尿素热解产生的NH3[1]。

本文以某6 000 t拖轮主柴油机排放烟气为处理对象,以催化剂入口的速度均匀性、速度偏角、氨浓度均匀性为指标,对SCR脱硝系统内的流场分布进行分析,探究催化剂入口横截面的流场均匀性。

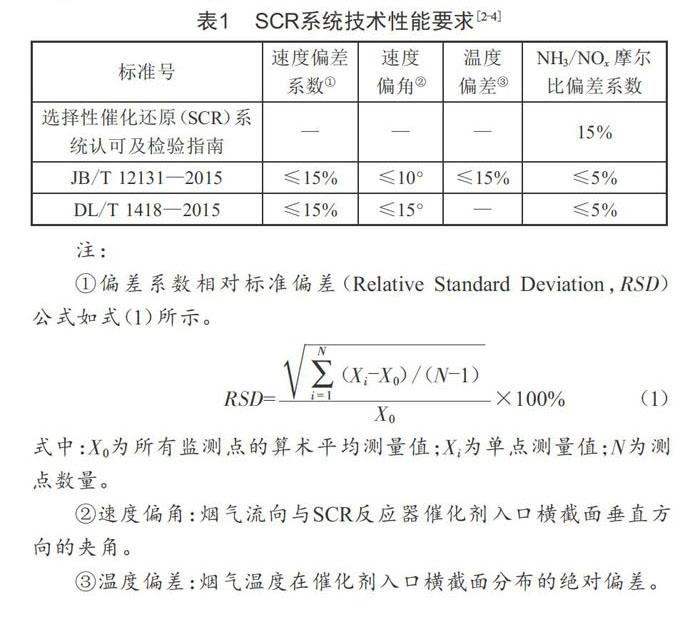

催化剂入口横截面的速度均匀性、速度偏角、氨浓度均匀性等指标对系统整体的脱硝效率均有较大影响。速度不均匀、速度偏角过大、氨浓度不均匀会导致局部催化剂区域过载、反应过于集中、氨逃逸量过大等问题,均会造成脱硝反应效率严重下降。中国船级社(China Classification Society,CCS)颁布的SCR系统指南中明确要求须对SCR系统进行废气流场均匀度计算,要求还原剂氨通过催化剂入口横截面时,其浓度在该截面上的均匀度不低于85%[2]。同时,参考陆用领域相关标准——我国国家能源局与工业和信息化部均制定了相关标准[3-4],要求在100%锅炉最大连续蒸发量(Boiler Maximum Continue Rate,BMCR)工况下,在第一层催化剂入口处烟气流速均匀度、烟气速度偏角、烟气温度偏差系数、NH3/NOx摩尔比偏差系数均须满足相关要求,如表1所示。

1 SCR脱硝系统装置

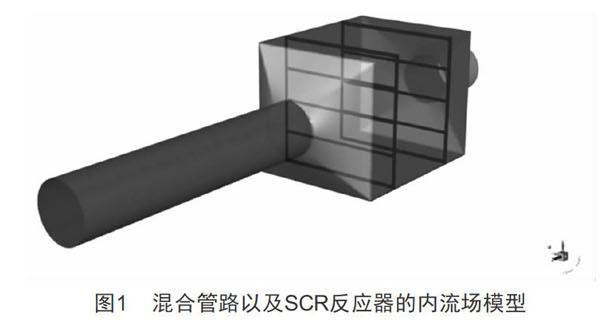

某6 000 t拖轮主柴油机尾气脱硝系统主要由混合管路、SCR反应器、尿素喷射单元、尿素存储单元、控制系统等装置组成。本文主要针对SCR反应器内的流场进行分析,延长反应器入口管路后SCR反应器的内流场模型如图1所示,模型尺寸与实际装置尺寸为1:1。

某6 000 t拖轮主柴油机尾气脱硝系统进口风量12 900 Nm3/h,烟气温度最高550 ℃,SCR反应器中设置2层催化剂。

2 流场分析

2.1 网格划分

根据该模型特点,采用Ansys meshing软件进行网格划分。网格模型如图2所示。

2.2 数学模型选择

为分析某6 000 t拖轮主机SCR系统内流场与氨浓度分布情况,本次计算采用CFD数值模拟的方法。

2.2.1 连续相模型

柴油机尾气从烟气反應器入口以一定速度进入,经过一定长度的管道后,进入催化反应段,尾气中的NOx在催化剂内表面与还原剂发生反应,去除尾气中绝大部分的氮氧化物,然后从反应器出口排除。

本文计算流体的雷诺数Re为75 808>4 000[5-6],因此,针对柴油机尾气,需应用连续相湍流模型。本文采用Realizable k-ε模型对连续相柴油机尾气进行数值计算,其控制方程如式(2)(3)所示[7]。

湍动能k的微分方程:

+=μ

+

+

Gk+Gb-ρε-YM+Sk (2)

脉动动能耗散率的微分方程:

+=μ

+

+

C1Eε-C2ρ+Sε (3)

式中:μ为湍流粘度(Pa·s);ρ为湍流密度(kg/m3);ui、uj为湍流时均速度(m/s);Gk为由时均速度梯度引起的湍动能k的产生项;Gb为由浮升力引起的湍动能的产生项,对不可压缩流体,有Gb=0;YM为可压缩流中的脉动扩张项,对不可压缩流体,有YM=0;C1、C2为经验常数,C2=1.9;σk、σε分别为湍动能k和耗散率ε对应的Prandtl数,σk=1.0,σε=1.2;Sk、Sε为用户定义的源项。

计算不可压缩气体模型,由于温度对流体密度、粘度影响较大,因此加载能量方程;另外,柴油机尾气是多组分混合物,故采用组分输运模型模拟计算尾气的实际流动情况。

2.2.2 化学反应模型

SCR技术常用的还原剂是尿素热解生成的NH3,尿素热解反应方程式如式(4)(5)(6)所示。

CO(NH2)2·5H2O(aq)→CO(NH2)2(s)·5H2O (4)

CO(NH2)2(s)→NH3+HNCO (5)

HNCO+H2O→NH3+CO2 (6)

当质量分数为40%的尿素从喷枪中以一定的速度、喷射角度进入柴油机尾气中时,溶液中的水开始蒸发,待水分蒸发完全,生成固态的尿素颗粒,此时尿素颗粒开始受热分解,生成异氰酸和氨气[8]。另外,异氰酸也会和水反应生成氨气和二氧化碳。

考虑到尿素热解反应,在加载组分输运模型的同时,也加载有限速率化学反应模型,计算流体流动过程中发生化学反应的情况。

2.2.3 离散相模型

在尿素喷射进入柴油机尾气的过程中,尿素溶液以液滴的形式进入反应器,因此采用DPM模型计算尿素喷射的情况,喷嘴模型采用空气辅助雾化喷嘴模型,喷嘴喷射角度为15°,尿素喷射流量为18 L/h,辅助空气背压为300 kPa(3 bar)。

2.3 边界条件

进口边界条件为mass-flow-inlet,速度为4.62 kg/s,温度为390 ℃。

出口边界条件为pressure-outlet,出口回流温度为390 ℃,出口回流组分为烟气。

2.4 计算结果与分析

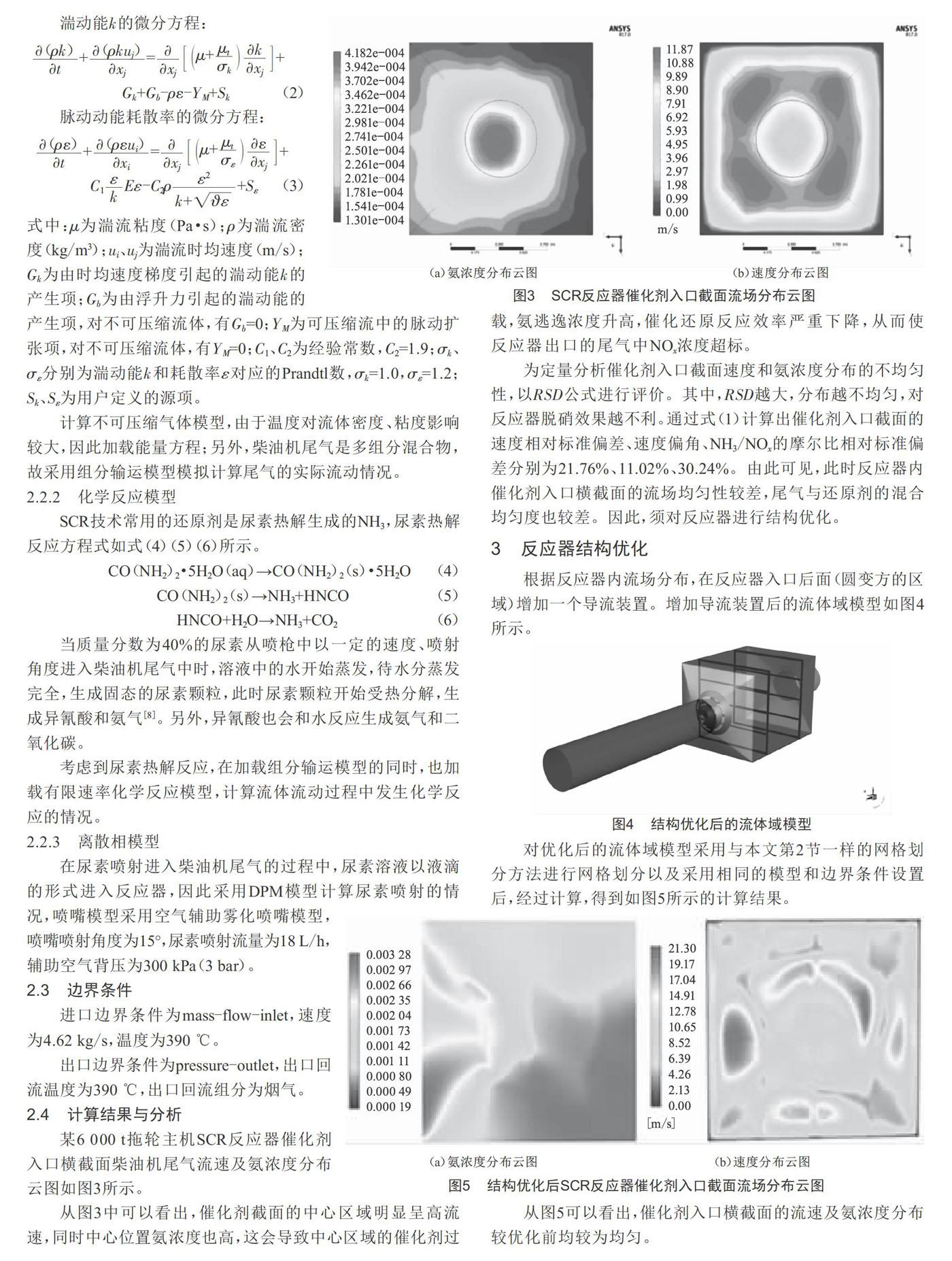

某6 000 t拖轮主机SCR反应器催化剂入口横截面柴油机尾气流速及氨浓度分布云图如图3所示。

从图3中可以看出,催化剂截面的中心区域明显呈高流速,同时中心位置氨浓度也高,这会导致中心区域的催化剂过载,氨逃逸浓度升高,催化还原反应效率严重下降,从而使反应器出口的尾气中NOx浓度超标。

为定量分析催化剂入口截面速度和氨浓度分布的不均匀性,以RSD公式进行评价。其中,RSD越大,分布越不均匀,对反应器脱硝效果越不利。通过式(1)计算出催化剂入口截面的速度相对标准偏差、速度偏角、NH3/NOx的摩尔比相对标准偏差分别为21.76%、11.02%、30.24%。由此可见,此时反应器内催化剂入口横截面的流场均匀性较差,尾气与还原剂的混合均匀度也较差。因此,须对反应器进行结构优化。

3 反应器结构优化

根据反应器内流场分布,在反应器入口后面(圆变方的区域)增加一个导流装置。增加导流装置后的流体域模型如图4所示。

对优化后的流体域模型采用与本文第2节一样的网格划分方法进行网格划分以及采用相同的模型和边界条件设置后,经过计算,得到如图5所示的计算结果。

从图5可以看出,催化剂入口横截面的流速及氨浓度分布较优化前均较为均匀。通过公式(1)计算出催化剂入口截面的速度相对标准偏差、速度偏角、NH3/NOx的摩尔比相对标准偏差分别为12.8%、7.05%、9.03%。此计算结果满足CCS规范要求。

4 结论

(1)未增加导流装置前,SCR反应器内催化剂入口截面的流速以及氨浓度分布均匀性较差,催化剂入口截面的速度相对标准偏差、速度偏角、NH3/NOx的摩尔比相对标准偏差分别为21.76%、11.02%、30.24%。

(2)增加导流装置后,SCR反应器内催化剂入口截面的流速以及氨浓度分布均匀性均有较大提升,此时催化剂入口截面的速度相对标准偏差、速度偏角、NH3/NOx的摩尔比相对标准偏差(不均匀度)分别为12.8%、7.05%、9.03%。此计算结果满足CCS船级社规范中混合均匀度不低于85%的要求。

[参考文献]

[1] 赵彦光.柴油机SCR技术尿素喷雾热分解及氨存储特性的试验研究[D].北京:清华大学,2012.

[2] 中国船级社.选择性催化还原(SCR)系统认可及检验指南[Z].

[3] 燃煤烟气净化SCR脱硝流场模拟试验技术规范:JB/T 12131—2015[S].

[4] 燃煤电厂SCR烟气脱硝流场模拟技术规范:DL/T 1418—2015[S].

[5] 陈敏恒,丛德滋,方图南,等.化工原理[M].3版.北京:化学工业出版社,2012.

[6] TU J Y,YEOH G H,LIU C Q.Computational Fluid Dynamics: A Practical Approach[M].2nd ed.Waltham:Elsevier Butterworth-Heinemann,2009.

[7] 张师帅.CFD技术原理与应用[M].武汉:华中科技大学出版社,2016.

[8] 陈海江.MAN 6S50MC-C型柴油機SCR催化反应器结构尺寸设计与性能优化[D].大连:大连海事大学,2013.

收稿日期:2020-07-28

作者简介:肖飞(1987—),男,陕西紫阳人,工程师,研究方向:船舶环保技术。