100万t/a催化装置余热锅炉炉管爆管失效分析及防范措施

摘要:采用化学成分分析、断口宏观分析及金相分析等手段,结合外蒸发器的结构特点,对催化装置余热锅炉炉管爆管故障进行失效分析。结果表明:外蒸发器蒸发管与锅炉联箱隔板间密封损坏,含有催化剂颗粒、SO2气体的高温烟气对炉管的冲刷和露点腐蚀,使炉管壁厚减薄严重,在水压作用下最终导致其爆裂。从锅炉系统的工艺操作、防腐处理、检修维护角度提出改进预防措施,提高了余热锅炉系统运行的可靠性。

关键词:催化装置;余热锅炉;炉管爆管;露点腐蚀;改进措施

0 引言

催化裂化装置余热锅炉是利用再生烟气余热,向装置汽轮机及生产工艺提供所需蒸汽的重要动力设备,其爆管故障严重影响生产装置的长周期安全运行。本文以某炼厂100万t/a重油催化装置的一台焚烧式余热锅炉发生爆管故障为例,分析故障产生的原因,并提出改进预防措施。

1 锅炉概况

余热锅炉型号Q108/785-27.88/45.49-3.82/430,为中温中压自然循环式全钢架炉,燃料为高温一再烟气(烟气温度490 ℃,流量60 000 Nm3/h,CO含量5.63%)、二再烟气(烟气温度720 ℃,流量25 000 Nm3/h)和瓦斯,额定蒸汽压力3.82 MPa,额定蒸汽温度430 ℃,给水温度104 ℃,排烟温度160 ℃。锅炉炉管规格为?42×4 mm,材质20G。余热锅炉与催化装置的外蒸发器(外取热器、油浆蒸发器)共同组成蒸汽发生系统,除本身自产中压蒸汽外,同时向外蒸发器提供热水,外蒸发器产生同参数的饱和蒸汽。

2 故障发生经过与处理

2019年某日,锅炉操作过程中炉膛压力由7.3 kPa瞬时增加至8.0 kPa,汽包液位急剧下降,紧急上水后,汽包液位未见回升。现场检查发现,锅炉防爆门起跳,蒸汽和烟气从防爆门窜出,中压蒸汽压力波动。据此推断锅炉爆管,装置紧急停工。

锅炉停工降温后打开人孔,发现蒸发一段、二段上水联箱内存在积水,且炉墙保温大面积脱落,判断此处为爆管位置。进一步检查,发现蒸发一段的一根炉管爆管(图1),其靠近烟道与联箱隔板处。根据现场实际情况,对该炉管进行堵管处理(图2)。

3 开裂炉管材料化学成分分析

采用全定量光谱仪对开裂炉管材料的化学成分进行测定,结果如表1所示。从表中可以看出,其化学成分符合《高压锅炉用无缝钢管》(GB/T 5310—2017)标准中对20G材料的要求。

4 开裂炉管断口宏观分析

由图1可知,开裂炉管外壁面呈黄褐色,存在明显冲刷痕迹,断口呈撕裂状,应为韧性破坏。测量断口附近壁厚,最薄处仅为1.9 mm,减薄率达52.5%,腐蚀严重。

5 开裂炉管金相分析

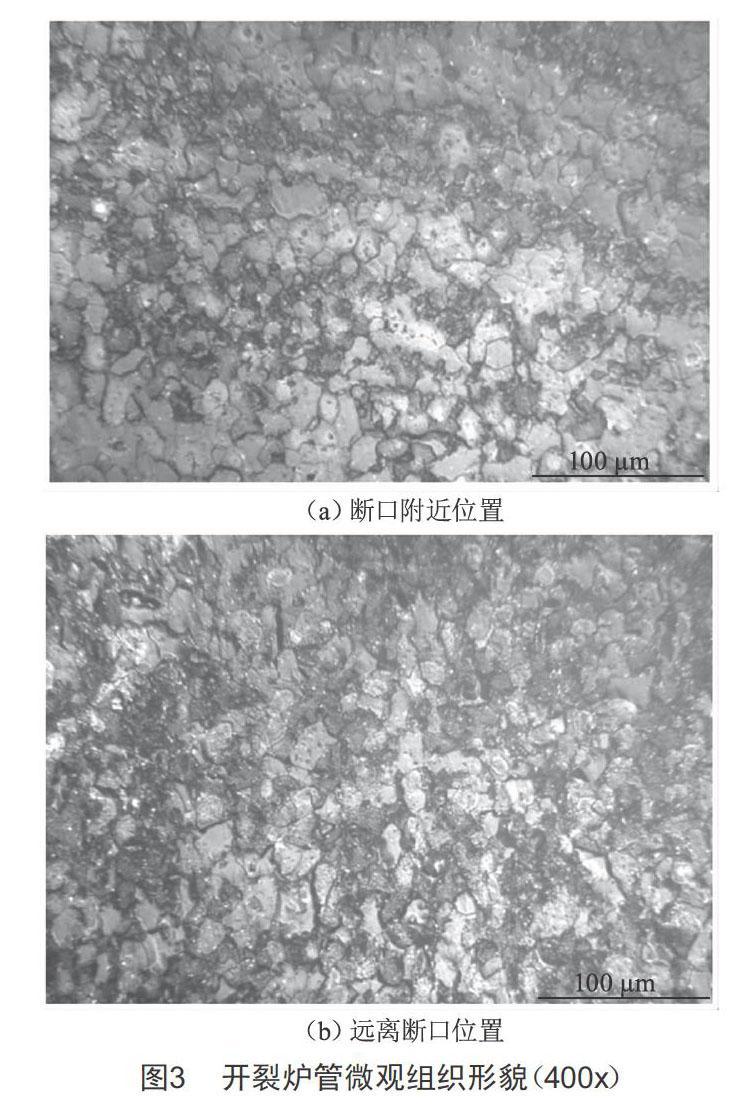

在开裂炉管断口附近位置和远离断口位置各取1个金相试样,进行研磨、抛光和硝酸酒精侵蚀,其微观组织形貌如图3所示。从图中可知其均为正常的铁素体+珠光体组织。

6 炉管爆管原因分析

由第3节和第5节可知,开裂炉管材料的化学成分以及微观组织均正常,可排除此方面原因导致的炉管爆管。

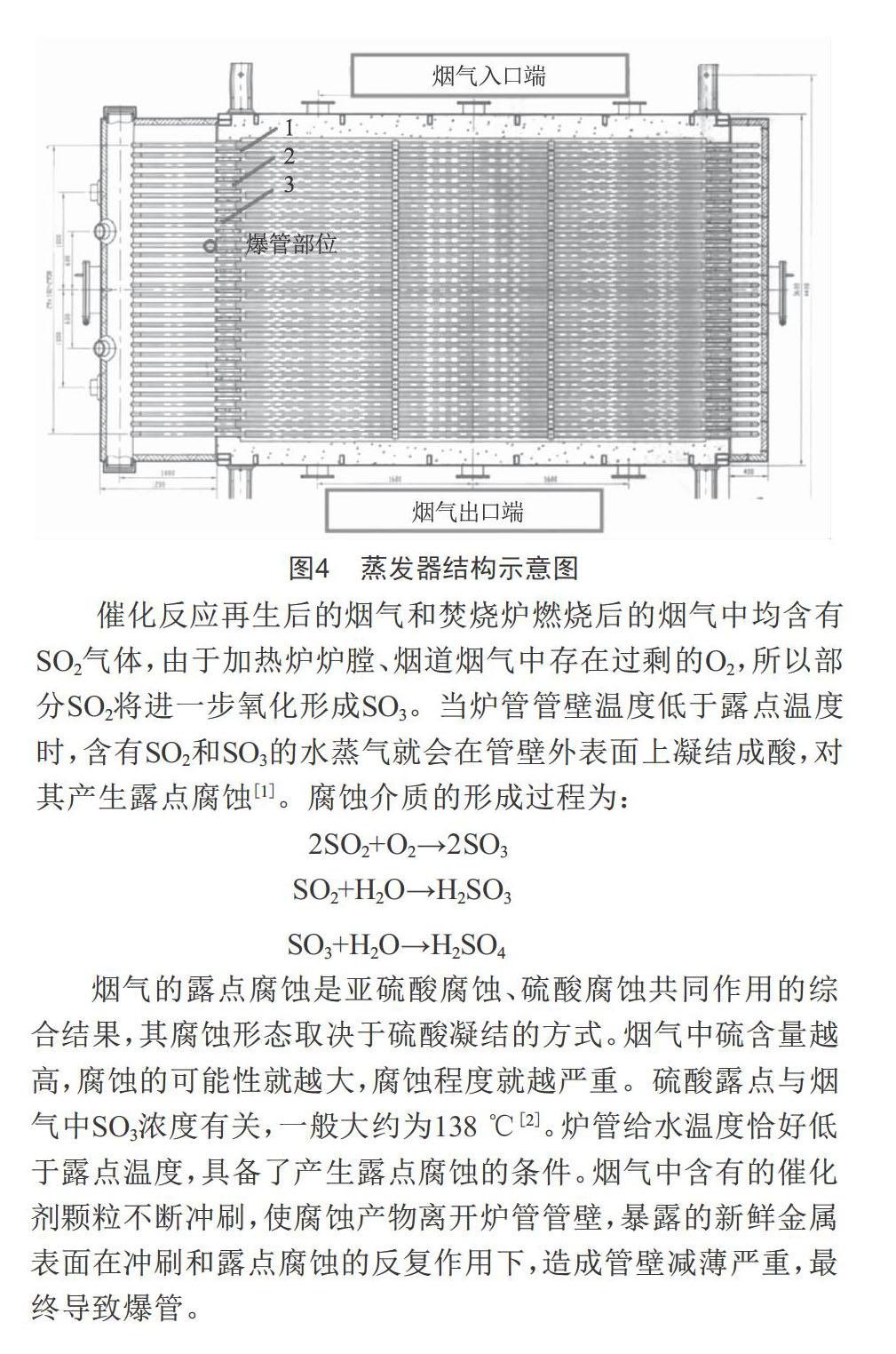

由开裂炉管的宏观分析可知,其外表面腐蚀减薄严重,而炉管所在联箱内介质环境为120 ℃左右的洁净空气,不可能造成炉管如此严重的腐蚀。经检查发现,蒸发器蒸发管与联箱隔板间的3处密封损坏,致使高温烟气进入联箱,位置如图4所示。一方面,高温烟气带有的催化剂粉尘不断对炉管造成冲刷;另一方面,高温烟气中含有6.65×10-4的SO2气体,降温后将在蒸发管表面形成露珠,造成露点腐蚀。在此冲刷及露点腐蚀的双重作用下,炉管壁厚减薄严重,最终在水压作用下导致炉管爆裂。

催化反应再生后的烟气和焚烧炉燃烧后的烟气中均含有SO2气体,由于加热炉炉膛、烟道烟气中存在过剩的O2,所以部分SO2将进一步氧化形成SO3。当炉管管壁温度低于露点温度时,含有SO2和SO3的水蒸气就会在管壁外表面上凝结成酸,对其产生露点腐蚀[1]。腐蚀介质的形成过程为:

2SO2+O2→2SO3

SO2+H2O→H2SO3

SO3+H2O→H2SO4

烟气的露点腐蚀是亚硫酸腐蚀、硫酸腐蚀共同作用的综合结果,其腐蚀形态取决于硫酸凝结的方式。烟气中硫含量越高,腐蚀的可能性就越大,腐蚀程度就越严重。硫酸露点与烟气中SO3浓度有关,一般大约为138 ℃[2]。炉管给水温度恰好低于露点温度,具备了产生露点腐蚀的条件。烟气中含有的催化剂颗粒不断冲刷,使腐蚀产物离开炉管管壁,暴露的新鲜金属表面在冲刷和露点腐蚀的反复作用下,造成管壁减薄严重,最终导致爆管。

7 改進预防措施

(1)在隔板表面焊接保温钉,喷涂高温陶瓷纤维,防止烟气进入联箱(图5),有效封堵蒸发管和联箱隔板之间的缝隙。

(2)加强炉墙保温及衬里的检查维护,发现问题及时修复;在联箱底部安装排凝阀及压力表,便于日常监控。

(3)优化催化原料,尽可能使用硫转移剂,降低原料中的硫含量,从而进一步降低烟气中SO2气体含量。

(4)锅炉操作中,在保证充分燃烧的前提下,适当降低焚烧炉主风量,尽量采用低过量空气系数,减少SO3的生成量,减缓烟气露点腐蚀[3]。

(5)炉管和烟道表面的铁锈Fe2O3以及烟气中催化剂颗粒含有的V2O5对低温烟气中SO2氧化生成SO3具有促进作用。因此应对蒸发管外表面进行除锈和防腐处理,同时开好激波除尘系统,在降低催化剂颗粒对炉管冲刷的同时,减缓SO3的生成。

[参考文献]

[1] 郭庆云,王强.催化余热锅炉低温省煤器炉管弯头泄漏失效分析[J].石油化工设备技术,2018,39(6):43-48.

[2] 承压设备损伤模式识别:GB/T 30579—2014[S].

[3] 李彦,武彬,徐旭常.SO2、SO3和H2O对烟气露点温度影响的研究[J].环境科学学报,1997(1):126-130.

收稿日期:2020-07-06

作者简介:丁银标(1967—),男,江苏滨海人,工程师,主要从事炼油设备技术管理工作。