煤矿井下防爆柴油机无轨胶轮车制动系统故障及改进

摘要:以WC3J防爆柴油机无轨胶轮车为基本对象,从液压制动系统原理切入,详细分析了该系统的故障类型及成因,如弹簧产生的制动力时间延后、液压油清洁度不达标,并提出了相应的改进措施,以期改善车辆的制动效果,给煤矿生产作业提供安全可靠的硬件支持。

关键词:无轨胶轮车;液压制动系统;改进设计

0 引言

在煤矿井下工程建设中,WC3J防爆柴油机无轨胶轮车为重要装置,其具有安全可靠、适应性强等多重特点,利用该驾驶车辆可完成材料转运及巷道矸石转运等作业。但煤矿井下施工环境错综复杂,普遍存在长距离运输及上下坡运行的情况,此时车辆的制动系统显得至关重要,提高制动系统的运行水平具有必要性[1-2]。鉴于此,本文将针对防爆柴油机无轨胶轮车制动系统出现的故障展开研究,并提出改进措施。

1 工程概况

巴拉素矿井采取全立井开拓方式,进入二期施工,由于没有形成大系统,井下掘进过程中不管使用综掘机还是炮掘均不能完全使用皮带进行运输,所以频繁使用到WC3J防爆柴油机无轨胶轮车。利用光面爆破施工所用设备YT-28型手持式凿岩机,在其支持下进行凿岩爆破,一号风井临时改绞前及二号风井系统未改绞前均使用原立井凿井期间提升设备,施工产生的矸石在无轨胶轮车和装载机的联合作业下转移至井筒装矸平台,再借助井筒抓岩机进一步转运,使其到达地面处,由数台排矸车辆有序转运,达到甲方指定的堆放地点。

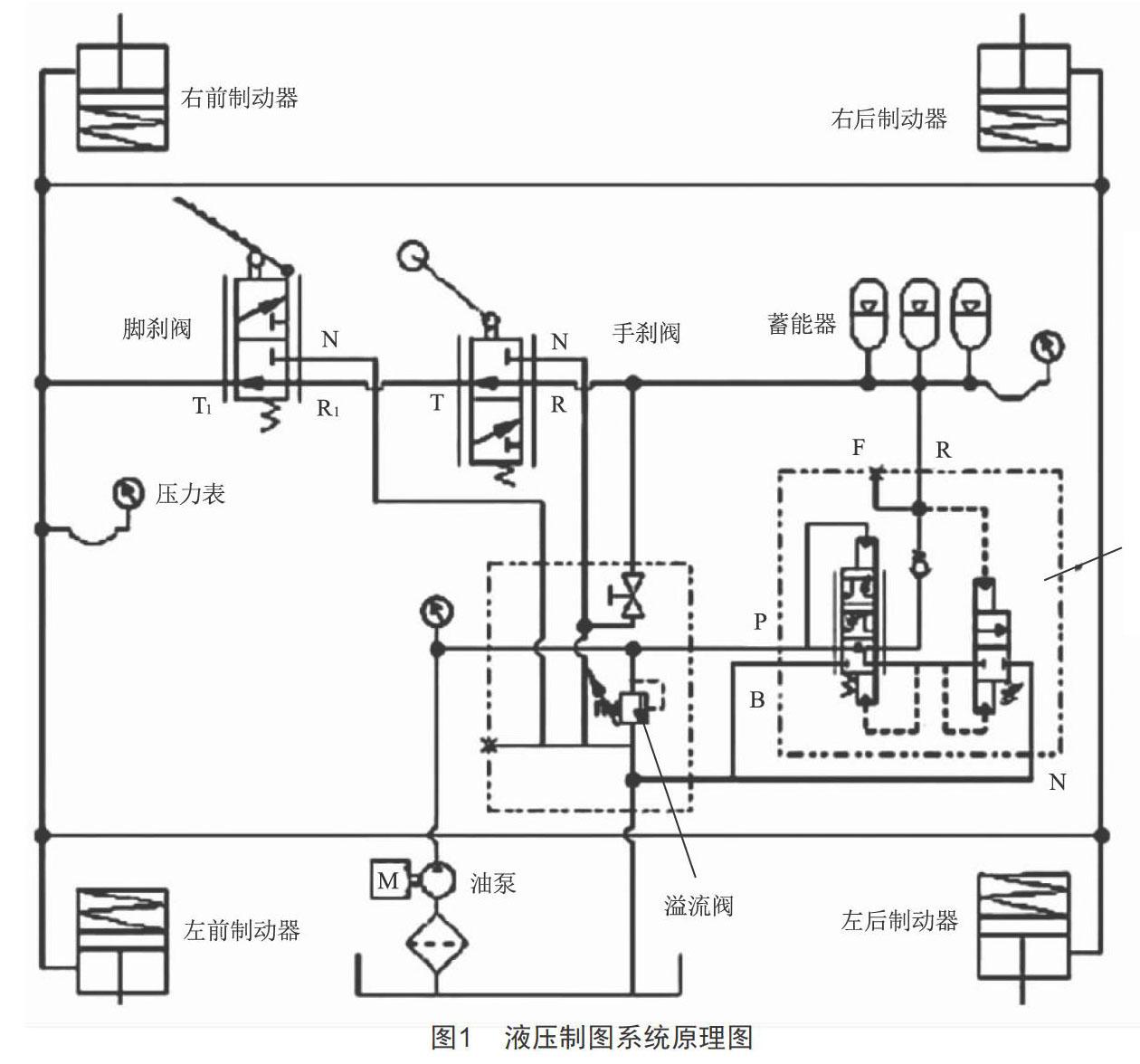

2 改进前液压制动系统工作原理

项目部在本矿井生产建设二期施工中,WC3J防爆柴油机无轨胶轮车为排矸重要设备,其配置全液压反向湿式制动器,为制动系统的核心组成部分,此外还包含蓄能器、手刹阀、脚刹阀、溢流阀等相关装置,具体组成如图1所示。

油泵泵出压力油,该部分经过充液阀R口后依次进入蓄能器端、制动器推动活塞,相比于弹簧所具有的弹力而言,压力油对活塞的作用力更大,此条件下制动器摩擦片处于松开的状态,车辆解除制动,可以正常行驶。制动系统内置的摩擦动片和摩擦静片接触后将形成较明显的摩擦力,此时制动器发挥作用(提供制动力),在液压力减小的条件下制动力随之提高,待液压力趋近于零时,制动力提升至最大状态。踩下脚刹阀踏板后,其内部的阀芯做出向下移动的动作,脚刹阀换向;与此同时,液压油将退回油箱。

3 故障分析

3.1 弹簧产生的制动力时间延后

脚踏阀和手刹阀为关键的制动装置[3],两者均安装在驾驶室内,通过高压胶管与制动器连接,受整车空间的限制,高压胶管采取的是从脚刹阀到驾驶室底部最后到达前制动器的布设方式,在布线紧凑的条件下最短为3.5 m。驾驶人员踩下制动踏板后,制动器内的压力油将朝油箱方向转移。胶管内壁可提供阻尼作用,压力油的下降具有一定的延迟,当驾驶者踩下踏板后,约0.5 s以后才会发生降压现象,导致弹簧所提供的制动力也向后延迟0.5 s。冬季气温较低,导致液压油的粘度较正常状态而言大幅提升,缺乏良好的流动性,制动延后时间甚至達到1 s。存在制动延迟现象,将进一步引发制动力感应与踏板角度不呈比例的问题;且驾驶者虽然踩下制动踏板,但是难以及时获得反馈,因此将习惯性地频繁向下踩踏。在踏板踩下角度增加时,其产生的制动力将随之加大,车辆将在瞬间失去稳定性,在此期间伴有较明显的安全隐患。因此,以科学的方式解决制动延后的问题至关重要。

3.2 液压油清洁度不达标

制动系统性能下降是车辆行驶期间较为普遍的问题[4]。制动系统配置的制动阀和充液阀均是高精密元件,内部出现杂物后将直接影响元件的正常使用,因此对清洁度提出了较高的要求。而矿井生产环境苛刻,粉尘数量较多、空气湿度较大,各类杂质或水分易堆积在液压系统内,从而发生元件堵塞现象。此外,如果缺乏定期保养手段,也容易导致液压阀等相关元件的正常使用受到影响[5]。若液压油内掺杂了水分或杂质,其洁净度将大幅下降,制动阀和充液阀伴有较高的失效风险,对于整个制动系统而言其具备的制动能力也将大打折扣。

4 改进措施

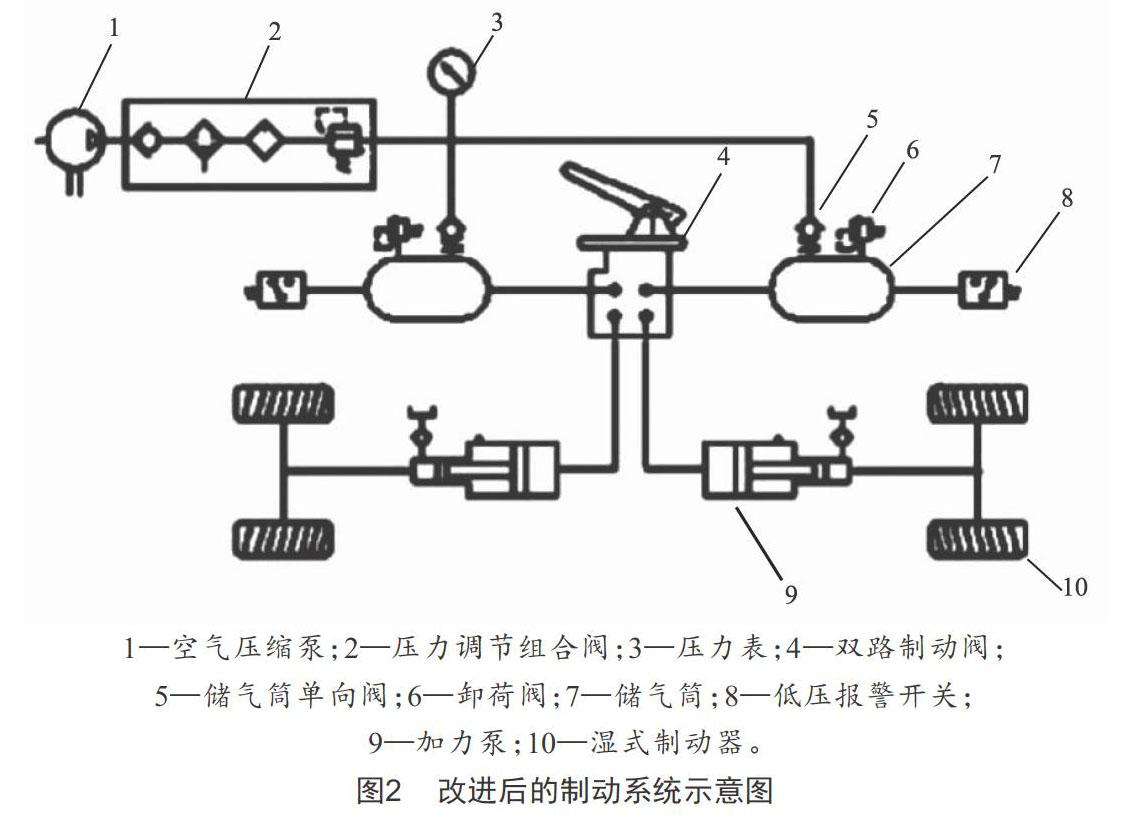

无轨胶轮车虽然配置了丰富的胶管,但通过增大胶管内径的方式解决制动失效问题并不具有可行性,原因在于整车结构紧凑,无法给大规格胶管的布设提供充足的空间。鉴于此,决定将液压系统的工作原理以及控制方法作为切入点,对其采取改进措施,具体如图2所示。

(1)手刹之前的油路液压系统维持原有状态而不发生改变,更换脚刹阀,取而代之的是脚刹踏板,该装置控制4个拉线制动阀,所配置的拉线制动阀分别独立控制一个制动器。合理调整拉线制动阀与制动器的间距,两者间可通过高压胶管连接,长度应尽可能减小至0.3 m,该部分胶管直径取16 mm。

(2)优化拉线制动器壳体的N口,由原本的胶管改为直接安装油壶的方式,该装置配置呼吸孔,可以实现装置内部与大气的连通,各油壶分别配置内径6 mm的低压胶管,实现与油泵主油箱的连接。驾驶过程中踩下脚刹踏板时,将同步带动与之相连的4根软拉线,而随着拉线状态的变化,制动阀阀芯将发生换向行为,以此达到制动的效果。拉线具有较为显著的金属刚性特征,几乎不存在时间延后的问题,可以及时带动拉线制动器阀芯移动,原本储存在制动器内的液压油将进入油壶。根据上述所提内容,对泄油管采取减小长度、加大直径的方式,在此条件下可大幅缩短制动器的制动延后时间。

(3)空气压缩泵1可提供压缩空气,经过压力调节阀2、气管和储气筒单向阀5后,将转移到储气筒7内,该装置内部配置有单向阀,能够有效避免2个储气筒压缩空气相互混合的情况,由于形成两部分单独的压缩空气,因此能够构建双管路制动系统。车辆运行期间,如果储气筒的压力超过设定值,系统感知后将促使卸荷阀开启以便卸荷。驾驶者踩下制动踏板,双路制动阀4及时开启,原本存在于储气筒内的压缩空气发生流动,将进入加力泵9的气室内,在压缩空气的推动作用下使活塞前移,高压油进入湿式制动器10,可实现有效的制动。若松开踏板,湿式制动器活塞回归原位,液压油再次转变状态,转移到加力泵9内。

5 试验验证

低温环境下制动系统的延迟显现更为明显,此处以-10 ℃的环境为例展开分析,在采取上述改进措施后,多次试验结果均表明制动延后时间≤0.1 s,驾驶者几乎感知不到该延迟,此时踏板踩下角度所带来的制动感能够及时反馈给操作者,确保了操作的精准性。制动踏板抬起特定的角度后,将使得拉线制动阀内的弹簧在极短的时间内快速推动阀芯,并使其精准复位,通过增加油压力的方式可有效缓解弹簧对活塞所产生的推力,此时摩擦片虽然会形成摩擦力,但相对微弱,制动力可随之减小。

6 结语

综上所述,本文以防爆柴油机无轨胶轮车为基本对象,分析了液压制动系统的故障原因,并提出了相应的改进对策。实际验证结果表明,制动延后时间可大幅缩短,实测结果不超过0.1 s,几乎无任何操作延迟感,驾驶体验更为良好,可实现安全、稳定通行。

[参考文献]

[1] 张洪建.矿用无轨胶轮车制动系统的改进[J].山东煤炭科技,2015(11):124-125.

[2] 刘文皓,刘占宏.矿用防爆柴油机无轨胶轮车制动系统冲击问题的分析与研究[J].煤矿支护,2012(4):52-54.

[3] 王烁.防爆柴油机无轨胶轮车制动系统分析与研究[J].煤炭与化工,2017(2):127-129.

[4] 李占锋,张凤龙.WC5J防爆柴油机无轨胶轮车液压制动系统改进[J].机床与液压,2018,46(16):143-144.

[5] 朱同明.防爆电动胶轮车节能制动系统设计[J].煤矿机电,2020,41(3):97-98.

收稿日期:2020-07-31

作者简介:鲁德刚(1972—),男,江苏徐州人,工程师,从事矿山建设方面的工作。