絮凝剂对某钼矿山尾矿沉降效果影响试验研究

(伊春鹿鸣矿业有限公司,黑龙江 伊春 152500)

钼矿产品需要进行分段磨矿,达到单体解离,才能更有效的将目的矿物与脉石矿物进行分离,但过细的矿物颗粒在后续浓缩、脱水过程中较为困难,尤其是尾矿浓缩过程中,微细颗粒沉降速度慢,浓密机清液层难以保证,不利于回水利用[2]。同时也对絮凝剂单耗难以控制,针对此类问题,通过对絮凝剂不同种类、单耗用量、矿浆不同浓度及不同配制时间等方面,研究对钼尾矿沉降速率的影响[3]。

1 试样及药剂

1.1 试验矿样

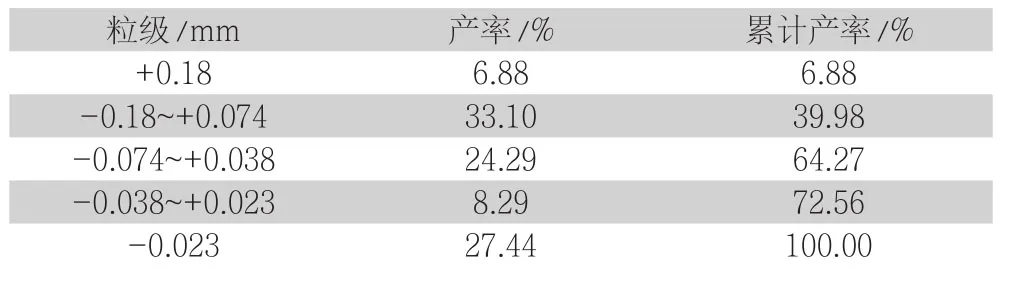

试验用矿样为某钼矿尾矿矿浆产品,堆密度为1.5gcm3,矿浆浓度28%,尾矿组成主要为主要为长石、石英,方解石,白云母、绢云母,伊利石,高岭石等。尾矿粒级为-0.074mm占60%以上,其粒级分布见表1。

表1 试样粒级分布

1.2 试验药剂

有机高分子絮凝剂主要靠架桥作用使粒子沉降,具有用量少、成本低、毒性小、pH适用范围广等特点,而且产生的絮体粗大,絮凝速度快,处理过程时间短,易处理。聚丙烯酰胺(PAM)是最常用的有机高分子絮凝剂[4]。根据某钼矿山尾尾矿矿浆物理化学性质,选择聚丙烯酰胺做为尾矿沉淀的絮凝剂。试验用絮凝剂如表2所示,均配制成浓度为0.05%的溶液。

表2 试验用絮凝剂

2 研究方法

(1)将浓度为27%尾矿矿浆分别放入250ml量筒中,称量出矿浆质量。

(2)根据絮凝剂单耗用量,分别将配制好的絮凝剂倒入250ml量筒中。

(3)盖住量筒开口端,将量筒来回倒换4次后置于试验台上。

(4)数据处理,间隔指定时间在坐标纸上做标记,并绘制尾矿矿浆的沉降曲线,根据曲线计算沉降速率。

3 研究结果与讨论

3.1 不同种类絮凝剂对尾矿矿浆沉降效果的影响

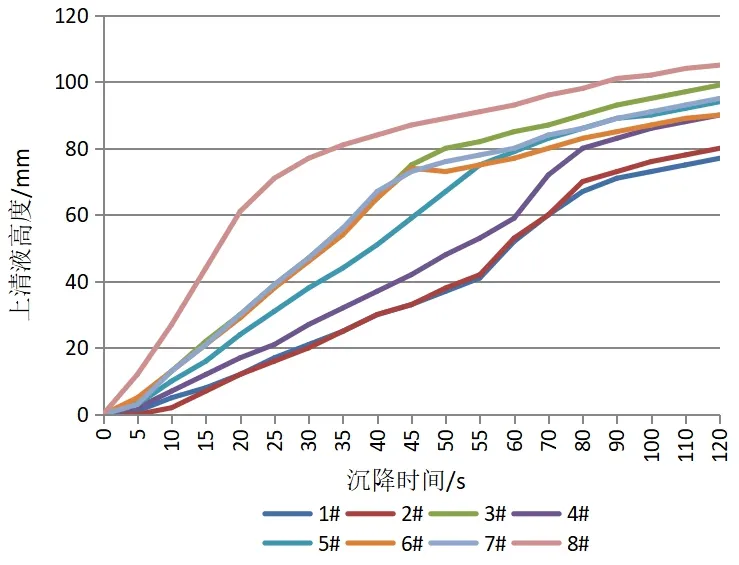

以现场平均单耗为依据,暂定将絮凝剂添加用量14g/t,矿浆浓度28%,絮凝剂制备时间1小时,矿浆沉降时间为2小时,摇匀4次的条件下进行试验,考察不同种类絮凝剂对尾矿矿浆沉降效果的影响,结果见图1。

由图1可知,添加絮凝剂后,尾矿矿浆沉降过程得到不同程度的改善,沉降效果由强到弱依次为8#>3#>7#>6#>5#>4#>2#>1#,沉降时间在20分钟时,8#沉降速率最快,达到3cm/min,可以判断,低分子量絮凝剂的聚合结构较易打开,同时过低的离子度提供电荷相对有限,致使电中和能力不足而影响絮凝作用[5]。所以,分子量达到1600万、离子度为95%的絮凝剂对沉降效果最好,选择8#絮凝剂进行后期其他条件试验。

图1 不同种类絮凝剂对尾矿矿浆沉降效果

3.2 不同用量对尾矿矿浆沉降效果的影响

根据絮凝剂作用机理,用量过少会导致絮凝效果不充分,用量过多会产生“胶体保护”现象,影响絮凝效果,同时影响生产成本,在相同PH=7、摇匀4次、同矿浆浓度条件下,进行不同用量的最佳试验,试验结果见图3。

图2 不同用量对尾矿矿浆沉降效果

由图2可知,20分钟以后随着用量的升高沉降效果越好,但考虑到沉降时间以及絮凝剂的成本费用问题,18g/t、22g/t、26g/t在20分钟之前沉降效果基本一致,综合考虑,选择18g/t用量进行后期其他条件试验。

3.3 絮凝剂制备时间对尾矿矿浆沉降效果的影响

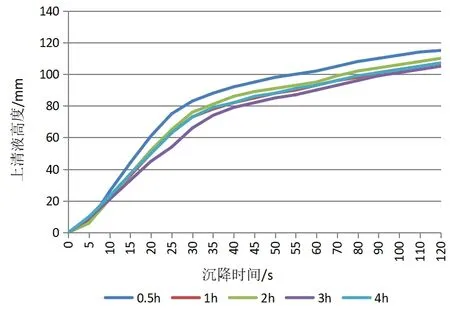

图3 絮凝剂制备时间对尾矿矿浆沉降效果

因干粉絮凝剂配制成溶液后使用效果最佳,但配制搅拌时间过短,形成的干粉絮团无法充分搅拌均匀,搅拌时间过长,对絮凝剂的架桥作用破坏越大,絮凝效果越差[4]。絮凝剂添加用量18g/t,矿浆浓度28%,制备时间分别为0.5h、1h、2h、3h、4h,考察不同制备时间对尾矿矿浆沉降效果的影响。由图3可知,随着絮凝剂制备时间越长,尾矿矿浆沉降效果越差,说明搅拌时间过长,对絮凝剂的架桥作用破坏较大,影响絮凝效果,在制备时间为0.5h时,尾矿沉降效果较好,选择制备搅拌时间0.5h进行后期其他条件试验。

3.4 不同矿浆浓度沉降效果试验

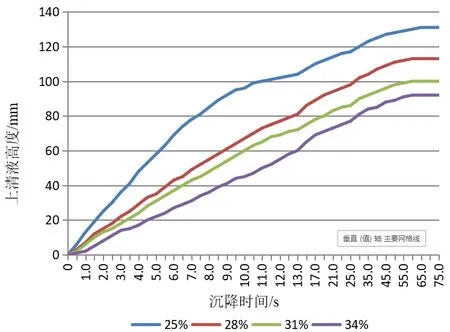

针对不同浓度的尾矿矿浆,絮凝作用的沉降特性是不同的。一般地,尾矿矿浆浓度越低,絮凝作用就越好[6]。采用8#絮凝剂,添加用量18g/t,制备时间0.5h,考察作用在25%、28%、31%、34%尾矿矿浆浓度下的絮凝效果。

图4 不同矿浆浓度沉降效果

由图4可知,随矿浆浓度的递增,絮凝效果降低,当尾矿矿浆浓度为25%时,絮凝的效果最佳,上清液较好。同时,也充分说明浓密机增加自稀式装置,调整尾矿矿浆浓度,加速尾矿沉降也十分重要。

4 结论

(1)针对本次试验,采用8#絮凝剂,配制搅拌时间为0.5h,用量18g/t,矿浆浓度为25%,可以获得较好的沉降效果。

(2)絮凝剂添加用量对钼尾矿矿浆沉降效果影响显著,用量过高时,产生胶体保护,沉降效果随用量的增大而降低,用量过低时,沉降效果不明显。

(3)尾矿矿浆浓度对絮凝效果有较大影响,为加速沉降,可将尾矿浓度适当降低,或配有自稀式装置的浓密机,有效提高絮凝剂对矿浆的沉降效果。

(4)配制的搅拌时间不易过长,时间过长对絮凝剂分子链有较大损害,影响后期絮凝剂使用效果。

(5)为后期矿山在尾矿沉降,降低絮凝剂单耗,提高回水利用率等方面提供了参考、借鉴。