广西某堆积型铝土矿干法选矿工业试验研究

(广西华银铝业有限公司,广西 百色 533700)

广西堆积型铝土矿选矿目前普遍采用水洗物理选矿工艺。该工艺方法在堆积型铝土矿选矿领域已应用30年以上,生产技术成熟,但缺点也明显:设计的工艺设备趋向大型化,附属设备及设施较多,建设场地面积大,基建投资大,检修及维护费用高;成品矿含泥含水高,常为16%~18%,增加冶炼成本;尾矿泥浆在排泥库内自然沉降慢,即使已经堆存10~20年的排泥库,其库底泥层的固含率也仅为50%左右,为流塑状,造成泥土流失的同时还存在极大安全隐患。因此,降低铝土矿选冶成本及处置尾矿泥浆显得尤为迫切和重要。

目前,烘干工艺在相关领域已有成熟应用先例,广西某钢铁厂对红土镍矿采用旋风烘干工艺进行矿泥脱水已有多年,且效果良好。但铝土矿干法选矿技术尚处于零星研究状态,未见有产业化应用的报道。本次试验针对广西堆积型铝土矿的特点设计烘干和矿泥分离工艺,寻求通过烘干及分离研究,为实现铝土矿干法选矿及尾矿处置提供技术支撑。

1 试验原材料及装置

1.1 矿石特征

广西某堆积型铝土矿[1]由铝土矿块和粘土胶结物构成,铝土矿块占30%~40%,粘土占60%~70%。粘土多为红色、褐黄色,具有一定的粘性和可塑性。粘土胶结物中除夹有小于0.1cm的一水硬铝石外,还含有三水铝石、一水软铝石、鲕绿泥石、高岭石、针铁矿等。矿块大小悬殊,个别大者达100cm~200cm,一般1cm~15cm,>5cm含量占39.51%,0.1cm~5cm占60.49%。

1.2 矿石主要成分组成

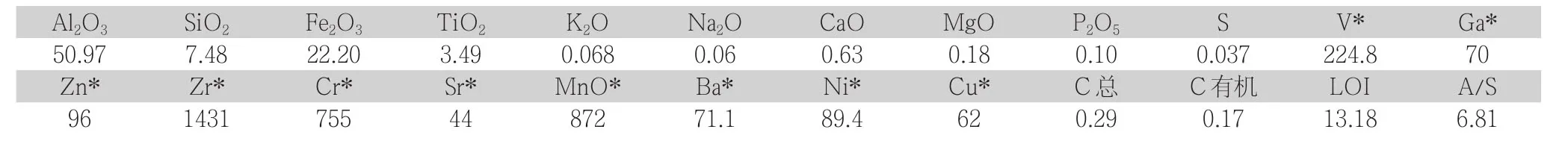

经水洗工艺处理后所得成品矿矿石成分分析如表1所示。

矿石中S、CaO、MgO和P2O5的平均含量分别为0.037%、0.63%、0.18%和0.1%,参照《铝土矿、冶镁菱镁矿地质勘查规范》(DZ/T0202-2002),均低于工业指标的要求。

1.3 含泥含水分析

根据《铝土矿含水、含泥检测规程》,检测原矿含水率为17.22%,含泥率46.41%,水洗法成品矿含水率8.15%,含泥率8.56%。样品来自广西华银铝业有限公司采场及成品矿堆场。

1.4 干选系统试验装置

(1)烘干设备:Ф2200×20000;进气温度:≤800℃;功率:30kW;重量:56t。

(2)除尘设备:型号:布袋除尘;风量:120000m3/h;入口气体含尘浓度:<1000 g/m3;底部配置螺旋输送机。

表1 矿石的主要化学组分含量

1.5 燃料

本试验所用燃料为:无烟煤粉,依据GB/T212-2008,GB/T 213-2008,GB/T 214-2007,检测煤粉各项指标如表2所示。

表2 煤样检测数据表

表3 干选成品矿成分结果

2 工业试验工艺设计

铝土矿原矿通过干法选矿工艺[2]。原矿通过格筛将≤100mm部分矿石输送至烘干设备,≥100mm部分矿石因含泥少可单独筛出,在此不作为试验矿石。燃料经燃烧机充分燃烧后提供热量到烘干系统,矿石物料在炉头温度750℃~800℃供热条件下进行烘干,烘干后的矿石经过矿泥分离器分离后进入细碎循环系统,烘干及筛分后所得1mm~15mm矿石即为成品矿石,筛分及除尘器所得<1mm部分为尾矿。

3 结果与讨论

3.1 原矿处理能力及成品矿含泥含水率分析

矿石物料在烘干筒内要达到快速烘干的目的,需使物料与气流接触面积增大,以提高干燥速率并促进物料前进[3]。由此,烘干时的理想状态应为:矿石随着滚筒翻滚应力作用下达到滚筒内最高点后抛落,并形成矿石“幕帘”状,热流平稳通过幕帘截面,使得矿石能均匀快速的受热烘干。为摸索该系统处理能力,在保证烘干效果情况下,将燃烧机开到极限值,工艺平均处理能力可达到121t/h,成品矿平均含水率2.94%、含泥率4.65%,两项指标均小于铝土矿水洗法行业要求。

3.2 燃料消耗

根据试验结果,燃料平均单耗为67.61Kg/t成品矿,同时铝土矿原矿含矿率越高,燃料消耗将逐渐变低,有利于降低烘干工艺成本。

3.3 风量试验

系统的风量不能过高或者过低,过高时会带走热量外排,造成热量损失,过低时会造成已饱和的热蒸气没有及时排出,对矿石烘干不利。在原矿小时处理量121吨的试验条件下,合适的助燃系统排风量为10000m3/h及烘干机排风量为100000m3/h。

3.4 干选铝土矿成品矿成分分析

经干选工艺分选后所得铝土矿成品矿成分如表3所示:

从表3看出,成品矿A/S稍微上升,主要是矿石SiO2含量有所下降,说明矿石干选后有利于矿泥的筛分,同时S含量有所上升,但小于氧化铝生产工艺要求的<0.30%。

3.5 矿石综合回收率分析

对干法选矿试验中尾泥矿样取样后用1mm筛进行湿筛法分析,根据堆积型铝土矿行业生产经验,将<1mm的铝土矿样品定为铝土矿尾矿,分析结果如下表4所示。

表4 干法选矿尾矿含矿率统计表

从表4看出,干法选矿尾泥品中≥1mm含量为3.01%。由此可推算,1000g尾泥中含≥1mm的矿量为30.1g,可折算干法选矿回收率约为96%。

堆积型铝土矿生产中,矿石回采时损失率约为5%,则干法选矿矿石综合回收率为91%,与水洗法矿石综合回收率相当。

3.6 干选尾矿成分分析

干选后所得尾泥成分分析如表5所示。

参照土壤质量标准(GB 15618-1995),所取尾矿样均达到了三类土壤环境质量标准。处理后的土壤与正常土壤各成分的差别不大,可回收利用于采空区复垦回填。

3.7 干选矿石对溶出效果的影响分析

对比表1和表3,可以看出,干选后矿石Al2O3稍微上升,SiO2稍微下降,导致A/S有所上升,含硫量稍微上升,有机质稍微下降,但各指标都在拜耳法工艺要求控制的范围内。以此矿石和水洗矿石进行高压溶出对比试验。

(1)试验条件:矿石粒度-63um=72-75%,溶出温度为266℃,保温50min,自然降温30min,C/S=1.3。

(2)试验用石灰:取自广西华银铝业有限公司生产现场,经研磨粉化后分析,石灰中的有效CaO为81.34%,总CaO含量为88.27%。

(3)试验用循环母液及一洗液。

3.7.1 对比分析

水洗法矿样溶出效果相关分析。

表5 干选尾泥成分数据表

现场溶出赤泥经过热水洗涤、过滤、烘干并混匀取样,分析结果如表8所示。

表7 溶出矿浆及稀释矿浆化学成分分析数据表

表8 稀释赤泥化学成分分析数据表

3.7.2 溶出效果分析

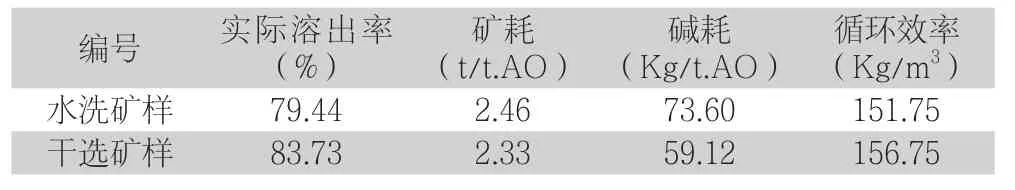

根据铝土矿A/S及溶出赤泥A/S,分别计算氧化铝的溶出率、矿耗、碱耗及循环效率[4],结果如下表所示:

表9 溶出效果对比数据分析表

3.7.3 干法与水洗法矿样溶出对比分析

干选成品矿有效降低了含水含泥率,减少了矿石贫化,铝土矿中Al2O3含量得以提高,SiO2得以降低,提高了矿石A/S。在氧化铝溶出过程中减少了原矿浆冲淡,提高了溶出率和循坏效率,降低了矿耗、碱耗。

从表9看出,在相同条件下进行溶出时,干法矿样与水洗法矿样相比,实际溶出率高4.29%,矿耗低0.13t/t.AO,碱耗少了14.48Kg/t.AO,碱液的循环效率提高5Kg/m3。

4 结论

本次工业试验研究了堆积型铝土矿干法选矿效果,并对选出的矿石进行溶出等检测分析。由试验可知,该干选工艺选出的矿石含泥含水率指标均小于铝土矿水洗法行业要求;矿石采选综合回收率达到91%;干选矿石溶出效果较好;尾矿可用于采空区回填。

依据以上效果,本次工业试验有效实现了堆积型铝土矿干法选矿,为堆积型铝土矿干法选矿处置工艺提供了可靠的技术支持,对铝土矿冶炼、采空区充填及干法选矿技术的研究具有重要参考价值。