索尼制造 闷声抓好牌

周微

索尼的摇钱树

在日本东京湾对面,千叶县木更津市,有一家鲜为人知的索尼工厂。在一块31.4米x 6米的区域中,伴随着马达嗡嗡声,32台机器人正传承着传统制造工艺,大约每30秒就有一台PlayStation(PS)4下线。

自1994年 PS 推出以来,索尼已经在全球赢得数亿粉丝。但很少人知道,这款游戏机的成功很大程度上归功于这座与东京隔海相望的巨大白色建筑物。木更津工厂不仅是索尼重要生产基地,也是游戏机生产智囊团队所在地。

据报道,从今年开始,索尼将在这里制造和生产两代产品中4个不同游戏机:PS4、PS4 Pro、PS5和PS5数字版,以最大程度提升生产效率。鉴于PS5 之于索尼未来10年市场战略意义,木更津工厂也将成为索尼另一块巨大资产和竞争筹码。

当你听到索尼这个名字时,想到的第一件事是什么?晶体管收音机,随身听,还是机器狗?如果你是电子游戏的忠实拥护者,那么,答案可能就是PlayStation(PS)。

PS是日本索尼公司的著名游戏机系列,中文意为“游戏站”。PS已经推出的版本有PS、PSone、PSX、PS2、PSP、PS3、PSV、PSV TV 、PS4、PS5。2019年10月8日,索尼宣布PlayStation 5将于2020年底发售。

1994年12月,初次尝试挑战传统电玩游戏领域的索尼PS诞生。第一款PS是一台浅灰色、方正造型、使用光碟作为存储媒介的电视游戏主机。推向市场不久,立刻大受欢迎。2000年,索尼继续推出游戏机PS2。凭借先进性能,PS2再次击败包括微软XBOX在内的竞争对手,再度问鼎电视游戏平台冠军。随着PS成长为一代游戏界霸主,该款产品也成为索尼摇钱树。2008年,雷曼兄弟控股公司倒闭造成金融危机,索尼虽也遭受沉重打击,但正是 PS 业务让其挺过危机。

在第一款PS推出后20年,2013年,PS4正式亮相。这款由木更津工厂生产的第四代游戏机,除了游戏,还是电影和音乐的平台,甚至可用于虚拟现实游戏。拥有史上最强APU处理器,无论是处理效率还是存储容量,与最早的游戏机相比,早已不可同日而语。

尽管智能手机应用程序游戏大受欢迎,但PS4一经推出,销量稳定增长至超过一亿台。与同行相比,它用最短时间达到了这一里程碑——软件销售总计约12亿套。在过去6年半中,PS4 创造了10万亿日元(合930亿美元)的销售额,利润超过一万亿日元。

2018、2019年,PS 成为索尼最高收入来源,超过其半导体和金融领域营收。

机器人工厂

如果你追求科技,那么,机械设备可以变成一种美学。在索尼的设立理念中,每个控制台都是精密制造,每一个部件都是必须的,每一个设计都有其目的。PS游戏机,没有多余的设计。多年以后,PlayStation之父——工程师久多良木不顾其他高管的反对而力推的游戏机,终于成为索尼工艺的典范,背后也离不开索尼全球制造与运营公司与视频游戏部门索尼互动娱乐公司的通力合作,不断将尖端技术引入这座工厂。

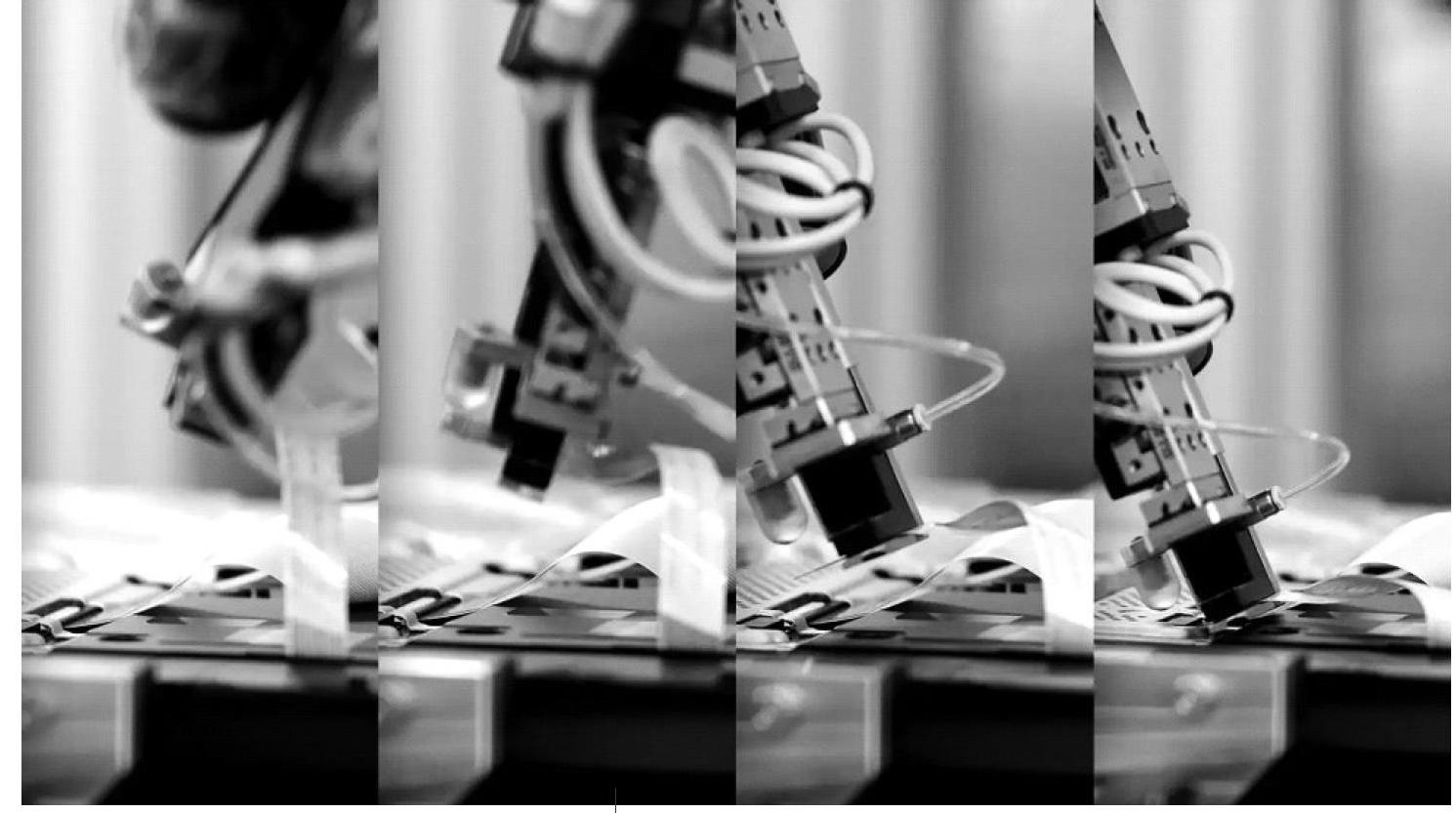

工厂内部是一条31.4米长的生产线,于2018年完工。现在,每30秒就能生产出一台新游戏机。在31.4米x 6米的区域中,一共有32台三菱电机工业机器人负责绝大部分生产过程。现场仅有4位工人负责少量任务,两人负责将裸露的主板输送给生产线,另外两人负责打包组装完成的游戏机。

裸露的主板,位于整条生产线起点。被工人送至流水线上后,借由机器人实现移动。不久,白色机器手臂会从流水线的两边出现,开始连接电线和拧紧螺丝。他们不停地工作,犹如优雅的舞蹈。

最初,工厂安排了80多台机器人上岗,重新审视每一个流程后,发现这根本不实用。现在的工作方式是,一台机器人不断重复着从右到左的动作,在移动过程中的每个位点上,与其他机器人合作,完成特定工作。他们将各种备忘录贴在这条生产线的多处表面,比如位于下方的流水线和机器人周围的隔离上。这些备忘录记录着大量的试错,并最终帮助工厂在2018年实现了整个流程的自动化。

“如果你长时间观察它们,它们会开始变得像人类。”一名工程师对媒体解释道。与举起重物的大型机器人不同,小型机器人的精细动作类似于人类的手臂,而且带有温度,“可能没有其他生产基地,能如此高效地使用这些机器人。”

多亏了这些天才的工程师,生产线才得以运转。不过,该工厂最大成就之一是,使用机器人将电线、胶带和其他柔性部件连接到控制台上。要知道,马斯克想要实现特斯拉工厂的高度自动化,最大障碍之一就是机器人对这些柔软线缆的无能为力,他们甚至申请了“结构电缆”专利来解决机器人不善于布线的挑战,尽管对于人类来说,易如反掌。

索尼工厂的32台机器人中,有26台专门从事柔软部件的安装。索尼也将PS4设计得尽可能小巧,以至于软性可折叠部件可以安装在游戏机内部的小空间里。

与时俱进

除了开头和结尾,整个过程实现了高度自动化。合理搭配机器人和人类劳动的投资,正在让索尼享受回报。“我创造了盈利的生产线,”索尼全球制造与运营公司(SGMO)的总设计师 Hiroyuki Kusakabe说。

当一款游戏机的市场寿命接近尾声时,其将不可避免地成为销售量下降和价格竞争的牺牲品。通过不断改进生产线,加快生产速度并消减成本,能够让生产线保持盈利。

事实上,自1994年索尼推出第一款機型以来,木更津工厂就携带着注重生产力DNA。游戏机设计师后藤泰宇在做设计时,就专注于打造一款易于批量生产的游戏机。他甚至推动工厂里的工程师不断提升生产效率,而且这些精细的生产技术甚至被移植到了合约制造工厂中。

从更大的社会经济背景来看,工厂自动化也与劳动力成本密切相关。作为一块重要的竞争筹码,过去,电子产品企业降低成本的一个很重要方式就是将生产制造环节迁移到发展中国家,获取廉价劳动力。比如,20世纪初,索尼与中国的电子制造服务商(EMS)建立密切联系,从事PS生产。根据经济产业省的调查,截至2018年3月,日本企业在中国至少有7400家分支机构,较2008年增长60%。经济产业省的另一项调查显示,同一年日本在华制造业分支销售了2520亿美元商品,其中73%销往中国,另外有17%出口到日本。

之所以需要在中国实际设厂,是因为其制造的产品绝大部分最终是针对中国消费者,这么做才能够符合“及时生产”的要求,也就是以缩短交付时间为先,达到有效率生产。比如,汽车部件供应商生产的零件很大,需要靠近客户以便控制成本。不过,本世纪初以来,随着中国劳动力成本上升以及中日紧张关系升级,许多日本公司寻求在东南亚实现供应链的多元化,特别是疫情,再度让日本企业看到其对中国的依赖。日本经济再生大臣西村康稔表示,“我们需要使供应链更加稳健和多样化,扩大我们的供应来源,并增加国内生产。”

自动化,在一定程度上改变了传统的竞争方式。在索尼看来,公司并非只能迁移到劳动力成本低的地方,也要考虑是否靠近产品消费地、生产电力供应稳定性,以及获得资本的机会。机器人可以很大程度上改变劳动力自身存在的问题,比如技能水平参差不齐、劳动力短缺等。一些显示器和芯片企业也表示,海外劳力密集的后端制程工作可能实现全面自动化,这可能有助于在国内建立更先进的新组装线。另外,索尼也在重组全球供应链,内部零部件制造成为企业运营的重心,产品设计也在不断变化,以适应制造过程的自动化。

不过,不少日本电子产品制造商也表示,他们很难切断与中国供应链的联系。对许多其他公司而言,中国仍是成本较低的选项。比如,显示器面板和电视生产厂夏普在日本生产超薄面板,之后运送到中国再加上背光、连接器等其他零件,这一制程需要不断的手动测试及机械校正。

“后端制程长久以来是在中国完成,因为这是一项劳动力密集型工作,”夏普一位发言人士曾表示,“后端制程若迁回国内来做会很昂贵。”

我们可以在图像中看到,一只机械臂拿起一根电缆并握住它,另一只机械臂抓住电缆的尖端,将之扭曲并调整角度,然后放入连接器。整个过程讲求顺序、需要力量和精度,人类可以在短时间内做到这一点,对机器人来说却是极其复杂的操作。组装完毕后,流水线将游戏机送去自动检测。机器人仔细检查完PS4后,再由机器搬离开。放置主机盖,是PS4生产最后一步。机器一次抓取一台通过检查程序的PS4,将其放在轨道上,排列整齐地等待被装好主机盖。