潜油永磁同步电机直驱螺杆泵采油实验平台

崔俊国,高 翔,邹文强,王全宾,肖文生

(1. 中国石油大学(华东)机电工程学院 海洋物探及勘探设备国家工程实验室,山东 青岛 266580;2. 中国石油勘探开发研究院 采油采气装备研究所,北京 100083)

随着油田的不断开发,大斜度井、水平井以及高稠粘、高含砂蜡原油井逐渐增多,有杆泵采油系统和电潜离心泵采油面临较多问题,很难满足新的开采需求。低速大扭矩潜油永磁同步电机直接驱动螺杆泵采油作为一项新技术逐渐被油田应用[1-6]。但在使用过程中,出现了潜油永磁同步电机出力不足、退磁、温升过高,螺杆泵磨损、漏失等问题[7-9]。近几年,国内一些高校、科研院所、企业进行了潜油永磁同步电机研究[10-13],但均是针对潜油永磁同步电机进行空载/负载实验,测试加载过程较为理想,并没有与油田采油相结合。为解决以上问题,并评价该新型采油系统的性能及可靠性,本文搭建了一种潜油永磁同步电机直接驱动螺杆泵采油实验平台,开展不同工况下采油综合实验研究;将实验结果与理论分析进行对比,验证理论设计与计算的有效性,为新型采油装备的科学研究及工程化、创新型人才培养提供平台。

1 实验原理

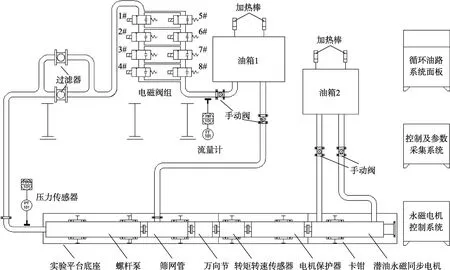

潜油永磁同步电机直接驱动螺杆泵采油实验平台原理如图1 所示。系统主要由低速潜油永磁同步电机、电机保护器、转矩转速传感器、螺杆泵、电磁阀组、循环油路系统、控制及参数采集系统等构成。整个装置有两套循环油路系统:螺杆泵吸排油管路和模拟井下温度环境循环油路。吸排油管路的工作流程为:潜油永磁同步电机直接驱动螺杆泵机组启动,油箱1 中的原油经筛网管进入螺杆泵吸入口,螺杆泵将原油增压排出,经过滤器、电磁阀组后返回油箱1,压力、流量等参数被记录下来。模拟井下温度环境循环油路工作流程为:油箱2 下端的齿轮泵启动,将油箱2 中的原油吸入潜油永磁同步电机环套,然后再流回油箱2;加热棒给原油加热,模拟井下原油温度。

图1 潜油永磁同步电机直接驱动螺杆泵采油实验平台原理图

通过调节相关参数,利用该实验平台可完成如下实验测试:

(1)调节永磁电机控制系统和油路控制系统,测量螺杆泵出口流量、压力、油温等参数,同时测量相应工况下潜油永磁同步电机的电压、电流、功率、转速、转矩、效率、功率因数等参数。

(2)改变循环油的性质(砂、蜡、气含量以及粘稠度等),测试针对不同井况或油井时的整机系统性能。

(3)设定不同的循环油温度,开展不同温升下潜油永磁同步电机的电磁性能以及不同温度下螺杆泵运行实验研究。

2 装置设计

2.1 潜油永磁同步电机

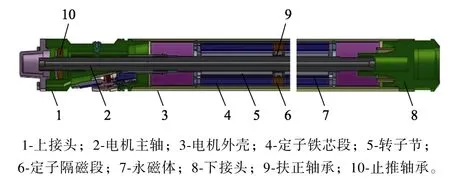

潜油永磁同步电机作为该系统的核心动力装置,其性能直接影响潜油螺杆泵机组乃至电泵井的质量和寿命,同时影响原油产量和采油成本。本实验平台采用一台自主研制的10 极12 槽分数槽潜油永磁同步电机,结构如图2 所示。主要创新在于:①电机转子采用永磁体励磁代替电励磁,提高电机效率和功率因数;②转轴采用整体式,与单元组合式潜油永磁电机相比,有效解决了转子扭转变形问题;③低速直驱,省掉了行星齿轮减速器及其保护器,有效缩短了传动链长度,减少了故障点,提高了系统效率。

图2 潜油永磁同步电机结构示意图

基于Maxwell 软件开展潜油永磁同步电机电磁结构参数设计并优化(见图3),分析电机的转矩、效率、转矩脉动、温升等评价指标。

图3 潜油永磁同步电机磁场分布图

2.2 吸排油管路

该管路用于模拟螺杆泵采油的过程。螺杆泵吸入口与油箱连接,排出口与循环油管路连接,油经过管路后最终进入油箱,构成循环。通过控制电机的转速实现流量的控制,在进入油箱前端安装有流量计,方便直观地获取实时流量。压力的控制通过电磁阀组实现:每两个电磁阀之间连接一根外径为8 mm 的细管,改变1~8 号电磁阀的开闭顺序和个数,使油经过的路线长度不同,从而使油在管路内产生的摩阻不同,实现压力的改变。

2.3 控制及参数采集系统

该系统通过控制电机的工作频率改变电机的转速,同时在控制面板上显示当前工况下的电压、电流。转矩转速传感器连接在电机保护器与万向节之间,实时采集电机的转矩转速;通过温度传感器实时采集两油箱中及电机壳表面的温度值;螺杆泵输出端的压力传感器实时采集循环油路压力,流量计的数据也实时进入参数采集系统。采集到的所有参数均可在循环油路系统面板和计算机软件中实时显示,同时可通过软件绘制实时曲线。

3 实验平台测试

根据潜油永磁同步电机直接驱动螺杆泵采油实验平台设计方案,完成了实验平台各模块的加工及实验室组装,如图4 所示。对实验平台调试无误后开展实验测试。油路压力控制调节通过开发的模拟采油测试系统软件实现,如图5 所示,在人机交互界面点击电磁阀按键,可控制电磁阀的开闭个数和次序,从而获得不同的压力参数,模拟不同的井况。

图4 直驱螺杆泵采油实验平台

图5 人机交互界面

开展了介质为理想情况下(循环油采用L-HM32#抗磨液压油,不含砂、蜡、气)的系统性能测试。

设定了两组典型工况:①电机工作在额定转速180 r/min,压力8 MPa,模拟下泵深度800 m;②电机转速120 r/min,压力12 MPa,模拟下泵深度1 200 m。测试时每10 s 采样数据一次,测得两种工况下系统的相关参数如表1 所示。

表1 两种工况下测得系统参数

效率是衡量采油系统且为油田重点关注的重要指标之一。需要评价的效率包括三项:电机效率、螺杆泵效率、系统效率。

将射频模块与导航信号基带处理板连接后,作为RTK接收机进行差分定位测试,图21为某次模块应用于RTK接收机的差分结果,表明了该模块可以应用于厘米级的应用,误差在6 cm以下。

1)电机效率。

理论设计时,潜油永磁同步电机效率可由输出功率和功率损耗确定:

式中,Pout为电机输出功率,Ploss为相应工况下电机损耗的功率。

电机运行过程中功率损耗主要由铜耗PCu、铁耗PFe、机械损耗Pfw、杂散损耗Ps四部分组成:

实验测试时,精确测量各项损耗较为困难,可根据电机的输入和输出功率计算电机效率。电机输入功率P1为

式中,U为电机稳定运行后电压值,I为电机稳定运行后电流值,cosφN为电机的功率因数。

输出功率P2(单位为 kW)由测得的转矩T(单位为Nm)和转速n(单位为r/min)计算得到:

则实测电机效率为

有限元仿真和实验测得的两种工况下潜油永磁同步电机效率如表2 所示。在不同的工况下,效率理论值与实测值均接近,验证了电机设计优化的合理性。

表2 两种工况下的效率值

2)螺杆泵效率。

由螺杆泵输入功率和输出功率计算。输入功率P3为

式中,ηb为电机保护器效率,ηw为万向节效率。

输出功率P4(单位为kW)由螺杆泵的出口压力p压(单位为MPa)和流量Q(单位为m³/s)计算:

则螺杆泵效率为

3)系统效率。

潜油永磁同步电机直接驱动螺杆泵机组系统效率为

根据测得的实验数据,得到两组工况下的螺杆泵效率和系统效率如表3 所示。

表3 两种工况下的螺杆泵和系统实测效率值

图6(a)和6(b)分别为工况 1 和 2 下电机转矩有限元仿真与实测曲线,输出转矩平均值和波动规律均接近,实验结果与理论分析具有较好的一致性。工况 1下,转矩实测值最大振幅为34.75 Nm,仿真值最大振幅为 18.77 Nm;工况 2 下,转矩实测值最大振幅为39.30 Nm,仿真值最大振幅为22.15 Nm;误差的主要原因是实验时存在管路端液体流动引起的机械振动。

图6 两种工况下电机转矩曲线

实验过程中测得两种工况下电机的温度变化曲线如图7 所示。电机在工况1 下运行800 s 温度上升了6.35 ℃,在工况2 下运行800 s 温度上升了7.57 ℃。随着电机的运转,电机温度先近似直线缓慢上升,随后趋于平缓,直至电磁-热场双向耦合平衡,达到稳定状态。

图7 两种工况下电机温度变化曲线

4 结语

本文搭建了潜油永磁同步电机直接驱动螺杆泵采油实验平台,并开展了基本性能测试实验。结果表明,该实验平台可实现对不同工况下潜油永磁同步电机直接驱动螺杆泵采油综合性能的测试及分析,能够验证潜油永磁同步电机优化设计的有效性,并可以拓展更多工况下的实验测试能力,为潜油永磁同步电机直接驱动螺杆泵采油系统在油田的可靠应用提供实验支撑。该平台用于石油机械工程专业的实验教学,可使学生直观地认识并掌握电潜泵采油原理及相关技术,通过开展实验测试及分析,使学生能够更深层次地掌握油田人工举升的相关知识,对培养学生科学实验能力、跨学科知识应用能力及创新能力起到积极的作用。