某煤矿低浓度瓦斯气综合利用工程的设计

景锋(山西省工业设备安装集团有限公司,山西 太原 030032)

1 工程概况

煤矿瓦斯气按照甲烷浓度大小可分为高浓度瓦斯(大于等于30%)和低浓度瓦斯(小于30%)。根据《煤矿安全规程》第148条,利用瓦斯时,瓦斯浓度不得低于30%。由于瓦斯利用技术的局限性,国内以往所利用的瓦斯大部分为高浓度瓦斯,而占抽采瓦斯比例较大的低浓度瓦斯气利用较少,多数直接排放,造成资源的浪费。

本设计主要是对低浓度瓦斯气(20%≤CH4<30%)进行综合利用,减少资源浪费,实现低碳环保。瓦斯气主气源来源于抽放泵站的矿井瓦斯气,其中低浓度瓦斯气(20%≤CH4<30%)含量占比为约为30%,来自抽放泵站的低浓度瓦斯气(20%≤CH4<30%)通过管道输送进入混气撬,与外购天然气混合达标(CH4≥30%)后进入储气柜,经加压后输送至锅炉房作为燃料气使用,如表1所示。

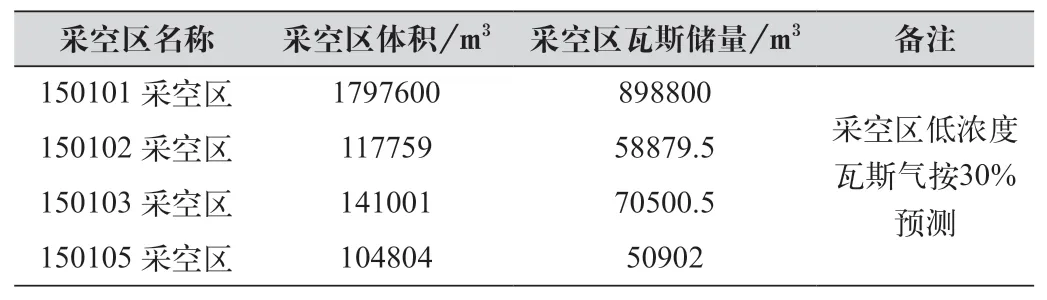

表1 ××煤矿瓦斯预测储气量一览表

采空区低浓度瓦斯气储气量约为323724.6m3。

2 设计概况

2.1 设计参数

设计规模:3×104Nm3/d;瓦斯气进站设计压力:0.1MPa,运行压力8kPa;出站设计压力:0.1MPa,运行压力10kPa;设计温度:最高设计温度45℃,最低设计温度为-20℃。

2.2 设计方案

设备选型:1台10000m3干式气柜;2台罗茨式压缩机;1台CNG调压柜;1套混气撬。

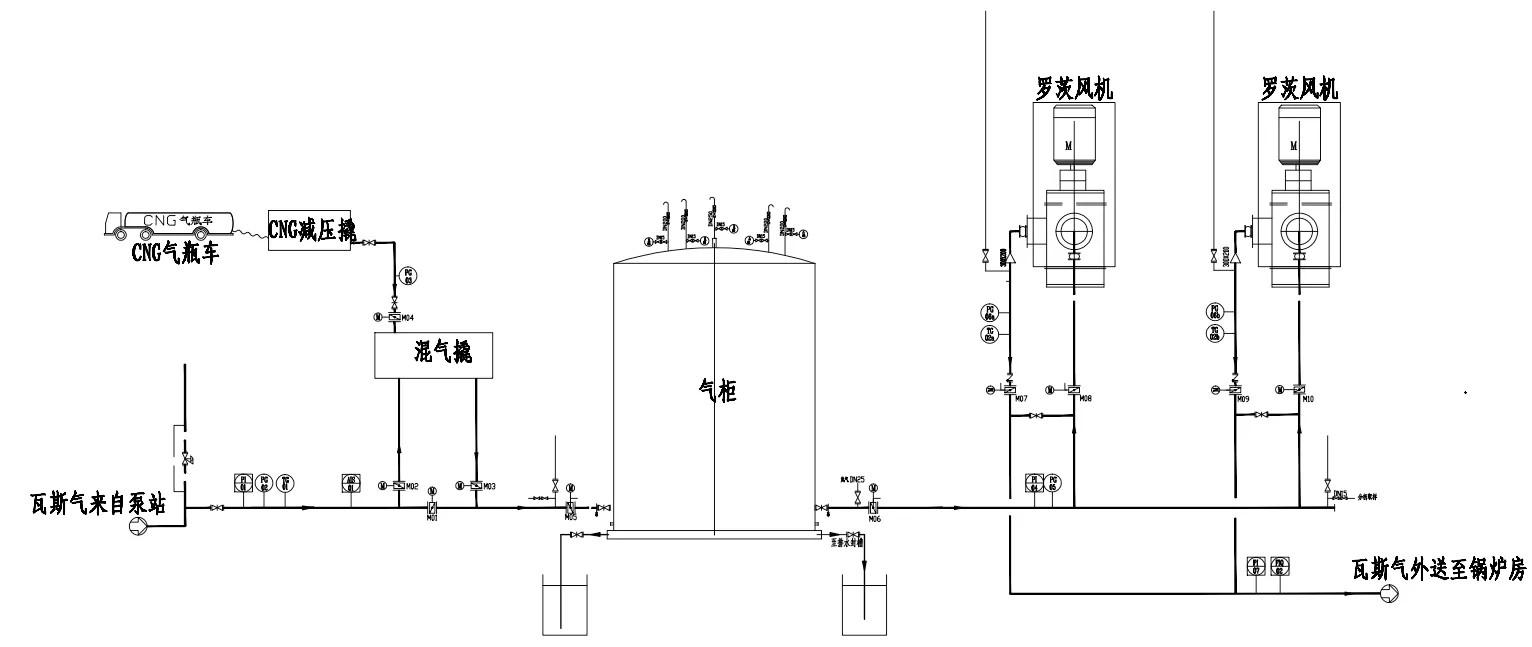

本设计天然气采用压缩天然气(CNG)气瓶车供应,在厂区内设1台CNG减压撬和1台混气撬,25MPa的CNG经过减压降为8kPa,进入混气撬与来自抽气站的瓦斯气(20%≤CH4<30%)(8kPa)进行混合调配,见图1。通过流量配比保证混气撬出口瓦斯气浓度达到30%以上。出混气撬后进入气柜进行储存,在厂区内设1座10000m3储气柜,来自混气撬的合格气体送入储气柜内储存;在气柜旁设1座加压机房,内设罗茨式压缩机,将气柜内瓦斯气加压至14kPa后,送至锅炉房。

2.3 装置区布置

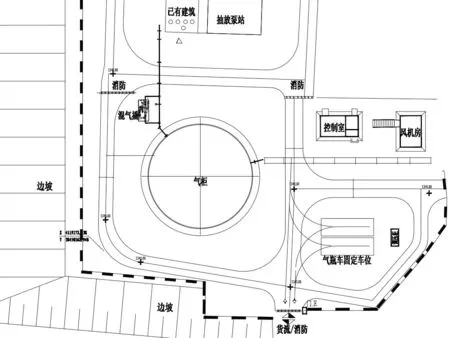

本设计站区位于矿区抽放泵站南侧,占地面积约5500m2,东西长约90m,南北宽66m。站址北侧为XX煤矿抽气泵站,东侧为道路,西侧和南侧为山地及沟壑。站址所在地周围无大型建构筑物,符合安全距离要求。总图布置按照《石油化工企业设计防火标准(2018年版)》(GB 50160—2008)要求执行。

站区包括干式气柜区、CNG气瓶车停车及调压区、控制室、风机房等,气柜布置在站区西南侧,气柜周边设环形消防通道;CNG调压区域布置在站区东南侧,周边设环形消防通道;风机房和控制室布置在东北角,见图2。

2.4 自动控制系统

本系统采用先进的DCS控制系统,对来自泵站的瓦斯气浓度和气柜运行高度进行实时监测;对两种气体的混合可进行自动配比。

图1 工艺流程图

图2 站区内布置图

(1)气体输送时经浓度在线分析仪分析,浓度达到≥30%,闭合排空电动控制阀,打开进气电动控制阀;气体进入混气撬前二次复测气体浓度是否达标;如不达标,关闭混气撬进气阀门,打开排空电动控制阀,人工检查浓度分析仪误差及气体浓度,并对误差值进行修正;如气体浓度达标开启混气撬进气开关;经二次复测如气体浓度达标,可直接进入混气撬。

(2)主气源气体浓度在20%~30%时,开启CNG调减压撬出口电动控制阀,经流量计输送至混气撬混合;输送量按主气源浓度及流量进行前期测算设定配CNG气体固定值,由电脑自动调节控制。

(3)主气源气体浓度在30%~50%时,CNG出气阀门为关闭状态,主气源气体可直接经混气撬进入储气柜。

(4)主气源气体浓度≥50%时,打开混气撬配空阀门,根据主气源浓度及流量进行前期测算设定配空固定值,由电脑自动调节控制(调节配空进气阀门装置)。

(5)主气源气体浓度小于20%时,关闭主气源进气电动控制阀,开启排空电动控制阀,进行排空。

2.5 设备选型

2.5.1 气柜

本工程设计规模30000Nm3/d,考虑生产过程中可能存在某些特殊情况,需要及时关停压缩机及相关的阀门,操作需要一定的时间(一般需要10分钟左右),结合场地使用范围和各类设施之间的防火安全距离限制,气柜缓冲量按照8h进气量设计,确定气柜的容积为10000Nm3,本次设计选用1台10000m3橡胶膜干式气柜。干式气柜具有以下优势:占地面积小;不用保温,经营管理费用少;气候性适应性强,冬季无需加热。

2.5.2 压缩机

本工程设计2台罗茨压缩机(一开一备),具有效率高、压比较高、对进气的稳定性要求较低、无喘振现象、耗能低的优点。

2.5.3 仪表选型

温度仪表:用于设备及管道上的温度测量仪表选用隔爆型一体化温度变送器;温度就地指示选用万向型全不锈钢双金属温度计;压力仪表:用于设备及管道上的压力测量仪表选用智能压力变送器;压力就地指示仪表选用全不锈钢压力表;流量仪表:前计量选用罗茨流量计,后计量采用涡轮流量计,配套体积修正仪计量精度为1.0级;可燃气体泄漏检测仪表:采用催化燃烧式可燃气体浓度检测变送器和配套的可燃气体报警控制器;一级报警浓度20%LEL,二级报警浓40%LEL。

3 设计的优化

设计采用撬装式混气装置,配套PLC控制柜,自动化程度高,可对进撬气体浓度进行检测和流量调节。气柜进口管道上设甲烷气体浓度自动分析仪,切断阀设计采用电磁阀,根据分析数据结果进行阀门的切换。本次气柜进出口设计采用柔性连接,气柜进出口管道与气柜之间采用DN300的不锈钢金属软管连接,软管长0.5m,采用法兰连接。

4 运行效益分析

4.1 环境效益

瓦斯气中的甲烷和甲烷燃烧后的CO2都属于产生温室效应的气体,其中甲烷的温室效应是CO2的21倍。本项目运行后,环境效益是可以减少温室气体的排放,减排量按CO2计,计算公式如下:甲烷减排量(每天)=甲烷量×甲烷密度×21,装置每天处理瓦斯气量为30000Nm3,考虑到甲烷浓度不确定性,计算时以瓦斯气中甲烷最低含量为20%计,则每天甲烷排放量为6000Nm3,甲烷的比重按0.716计。

甲烷减排量=(6000×0.716×21)kg/d=90216kg/d;若甲烷燃烧转化成CO2后,其排放量为(6000×0.716×44/16)kg/d =11814kg/d。

项目运行后减排CO2的量为(90216-11814)kg/d=78402kg/d。

本项目的实施可改善项目所在地的大气环境,符合2016年11月24日,国家能源局印发《煤层气(煤矿瓦斯)开发利用“十三五”规划》(国能煤炭(2016)334号)要求。

4.2 经济效益

本项目运行后,每天可燃烧利用的甲烷6000Nm3,目前市场上工业用天然气价格按4.5元/m3计,每天可节约成本(6000×4.5)元=2700元。

经过对购气成本、国家环保要求、储配站选址、矿区煤层气储量、工艺流程综合分析,本项目的实施既可改善项目所在地的大气环境,为企业节约成本、带来经济效益。

5 结语

本项目设计运行后,可大力回收每层瓦斯气,提高资源的整体利用水平,减少了大气环境的污染,节约了企业锅炉运行成本。本设计自动化程度高,设备安全可靠,对流程中存在的危险源设计了相应的安全设施,可保证后期运行安全稳定。