某石油化工生产企业职业病危害因素分析与防护

蒋辉(宁波国际投资咨询有限公司,浙江 宁波 315000)

0 引言

热塑性弹性体(Thermoplastic Elastomer,缩写:TPE)兼有塑料和橡胶的特性,被誉为“第三代合成橡胶”。在TPE中,苯乙烯类热塑性弹性体(Styrenic Block Copolymers,缩写:SBC)占有重要的地位,是目前世界上产量最大,发展最快的一种热塑性弹性体,工业上主要由苯乙烯与丁二烯(或异戊二烯)以烷基锂为引发剂进行阴离子聚合制得。按嵌段成分SBC可分为苯乙烯—丁二烯—苯乙烯嵌段共聚物(SBS)、苯乙烯—异戊二烯—苯乙烯嵌段共聚物(SIS)及它们相应的加氢产物—氢化SBS(SEBS)和氢化SIS(SEPS)四种类型。总的来说,SBC兼具橡胶的力学性能和热塑性塑料的加工性能,此外还能具备优异的回收再生性,有强度高、柔软、永久变形小的特点,SBC还可以和其它聚合物、油类及填料混合,从而对产品性能起到不同的改善效果。例如:SBS主要用于塑料和沥青改性剂;SEBS主要用于胶粘剂、医疗用品、汽车、家电和自动化办公设备等。

1 对象与方法

(1)对象。选择某苯乙烯类热塑性弹性体(SBC)生产企业的一条3万吨/年弹性体生产线为调查对象。

(2)方法。对企业生产工艺流程、主要原辅料、工人接触情况、职业病防护措施、应急救援措施、个体防护用品及职业卫生管理等进行现场调查,并采用职业卫生检测、检查表等方法进行综合分析与评价。按照《工作场所空气中有害物质监测的采样规范》[1]、《工作场所物理因素测量》[2]、《工作场所空气有毒物质测定》[3]、《工作场所空气中粉尘测定》[4]等国家标准对企业进行现场采样和检测。根据检测结果结合该企业自身防护措施提出相应的职业病危害防护对策,保障劳动者的身体健康。

2 结果

(1)生产工艺分析。SIS聚合是以异戊二烯、苯乙烯为单体,环己烷为溶剂,丁基锂为引发剂,经阴离子聚合反应制得。SBS聚合过程和反应机理与SIS相似,唯一区别是由丁二烯代替异戊二烯作为单体。

(2)现场职业卫生调查。企业使用的原辅物料包括苯乙烯、异戊二烯、丁二烯、环己烷以及引发剂、活化剂、终止剂等助剂,主要工序包括精制、助剂配制、聚合、凝聚、干燥和包装。主要生产设备为反应器、精制塔、脱水塔、干燥塔、包装机及各类储罐和泵。调查发现该企业采用成熟的工艺技术生产弹性体材料,生产工艺自动化、密闭化程度较高,对生产过程进行DCS远程控制,工人现场仅需巡检,停留时间较短。人工投料时工人穿戴防尘口罩、防护手套、工作服等个人防护用品,能避免粉尘对人体的影响。

(3)职业病危害因素识别及工人接触情况。如表1所示,生产过程中产生的主要职业病危害因素有:苯乙烯、异戊二烯、丁二烯、环己烷、四氢呋喃、其他粉尘、噪声和高温。

(4)职业病防护设施及个体防护用品。防毒措施:各物料在加工处理和输送过程是在完全密闭系统内完成,使有毒物料置于密闭的管道和设备中,避免和空气接触。反应器、机泵、管道等连接采用无泄漏设计,提高密封性能,防止物料泄漏。管道连接主要采用焊接连接,防止有毒物质泄漏。防噪措施:选用低噪声设备,高噪声设备设置减振基础,包装岗位风机设置隔音棉。防高温措施:生产装置敞开式结构,自然通风较好,在操作温度较高的工艺设备、管道及蒸汽系统管道的设备、管道设置玻璃棉制品和硅酸铝等隔热材料。个体防护用品:根据职业病危害因素性质,给作业人员配备了3M9042防尘口罩、3M6800自吸过滤式防毒面具、3M1270防噪耳塞和橡胶手套等个体防护用品。

(5)应急救援措施。企业制定了生产安全事故综合应急预案,在生产场所设置洗眼喷淋装置、可燃气体报警器及风向标,配有应急救援物品,包括过滤式防毒面具、正压式空气呼吸器、全密闭防化服、急救箱等。

(6)职业卫生管理措施。企业建立较健全的职业卫生管理机构和体系,有专人负责职业卫生管理工作,协调公司职业卫生监测、尘毒治理和气防管理工作,并建立职业卫生档案。

(7)职业健康体检。企业每年按照《职业健康监护技术规范》GBZ 188—2014[5]的要求开展职业健康体检,体检项目为环己烷、粉尘、噪声,职业体检率为100%。历年体检结果未发现疑似职业病和职业禁忌证,但2016年发现1名噪声需复查人员。企业安排复查人员复查后结果正常,但结合所检测噪声检测结果,发现包装岗位噪声超标,且生产装置外操巡检工接触噪声强度接近标准限值。企业应重点关注,定期安排工人进行职业健康检查,尤其是噪声接触人员,发现有异常者应及时妥善处置。

(8)职业病危害因素检测结果。按照《工作场所空气中有害物质监测的采样规范》GBZ 159—2004等的要求,在生产设备正常生产的情况下,对各检测点进行系统采样和检测,连续采集3个工作日。

化学有害因素。如表2所示,本次主要对苯乙烯、丁二烯、环己烷、四氢呋喃和其他粉尘等有害物质浓度进行了检测,所有检测指标的检测结果均符合国家职业卫生标准的要求。

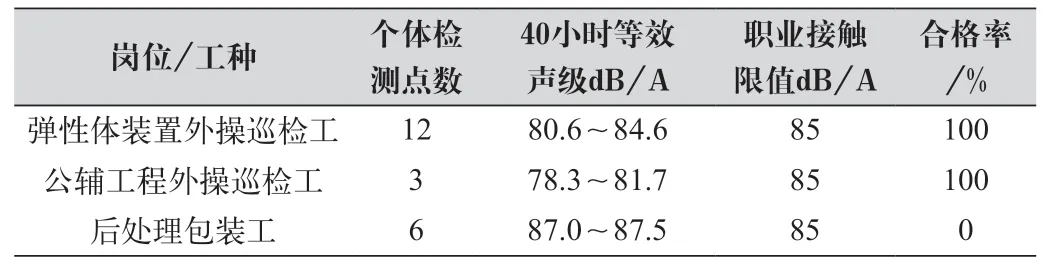

噪声。从表3可以看出噪声超标工种为后处理包装工,接触噪声强度40小时等效声级最大为87.5dB(A)。其他外操巡检工噪声强度虽然未超标,但生产装置外操巡检工接触噪声强度接近接触限值。

表3 噪声检测结果与评价表

3 结语

石油化工企业职业病危害防护的重点通常是化学有毒有害物质,但随着生产工艺技术的提升,自动化、密闭化程度提高,正常情况下,工作场所有毒有害物质的浓度往往远低于职业接触限值。通过此次对该企业职业病危害因素的调查发现,现场有毒有害物质浓度均在10%OELs以下,各化学有害因素得到有效控制。但自动化、机械化带来的生产性噪声逐渐成为危害工人身体健康的首要因素,应加强对噪声危害的重点控制。企业在噪声控制方面虽然采取了较为先进的防噪措施,包括选用低噪声设备,高噪声设备设置减振基础,包装岗位风机设置隔音棉,但是仍然存在生产装置外操巡检工接触噪声强度接近限值、包装工接触噪声强度超标情况,因此,建议企业定期对产生噪声较大的设备进行润滑维护,以降低摩擦产生的噪声,提高设备的精密度,尽量减少设备部件的撞击、摩擦和振动,降低噪声的产生[6]。在噪声强度较大的场所设置“噪声有害”警示标识和“佩戴防护耳塞”指令标识,为接噪人员配发有效的防噪耳塞,加强个体防护用品使用的监督和管理,确保工人正确佩戴个体防护用品,减少噪声对工人的影响,并定期安排工人进行职业健康检查,发现有异常人员及时妥善处置。在防毒措施方面,由于石化企业采取了以自动化、密闭化为主的措施,正常状况下,工人暴露水平较低。但在异常状态下,由于危险品槽罐压力超过限值、外包装破损、阀门破损等可能造成化学品泄漏等事故,这种情况下,化学品可短时间、高浓度地散发在装置周围空气中,可引起现场人员的中毒,造成健康影响。企业应加强应急救援体系建设,建立和加强应急救援队伍的管理,定期做好演练培训工作,制定应急救援预案并对预案及时更新,设置应急救援设施,才能有效预防和降低紧急情况下的人员损伤[7]。

综上所述,根据对工人作业方式以及接触职业病危害因素情况的调查,确定建设项目职业病危害因素关键控制点为化学物质发生泄漏防护、特殊作业的防护,还有噪声的日常防护,对于以上关键控制点,企业在项目后续生产过程中,应着力加强关键控制点的管理和监控,以尽可能降低职业病危害的程度,确保劳动者身体健康。

——工会参与尘肺病预防实用指南》—— 检查要点20 为劳动者提供适宜的个人防护用品,并确保正确使用和良好维护(连载六)