黑岱沟露天煤矿拉斗铲倒堆开采程序优化研究

赵鑫璐

神华准格尔能源有限责任公司黑岱沟露天煤矿 内蒙古鄂尔多斯 010300

拉斗铲倒堆工艺在世界范围内露天开采领域中占有极其重要的地位,目前世界上采用拉斗铲倒堆工艺的露天煤矿产量约占世界煤炭总产量的30%-60%[1-2]。该工艺集采运排于一体,生产能力大,效率高,不消耗燃油,生产成本仅为单斗-卡车等工艺的50%-60%[3-6]。但考虑到拉斗铲倒堆综合开采工艺系统各生产环节紧密相扣,时间上同步、空间上交叉。因此在现有的拉斗铲倒堆作业方式优化设计基础上,还需要针对拉斗铲倒堆开采程序进行设计,确保优化后的工艺系统各环节在时间和空间上实现稳定接续。

1 研究背景和问题分析

当前黑岱沟露天矿采场划分为倒堆作业区与采煤作业区两个小采区,拉斗铲与原煤开采设备分别从中部向两端推进,运煤通道设置于采场中部。当采煤作业区进行原煤开采时,其上部高台阶提前进行穿孔作业,原煤开采完毕后即可进行抛掷爆破,当两个采区分别完成倒堆作业与原煤回采作业后,倒堆与采煤设备互换采区,拉斗铲绕排土场及中部入沟通道进入另一采区(如图1所示)。

该走行方式存在以下问题:当前拉斗铲倒堆工作线总长约合1800m,年推进度约为360m,为保证露煤速度,现将抛掷爆破爆堆上分层物料由单斗-卡车辅助作业,导致拉斗铲单位推进距离内可挖掘物料量急剧减少,拉斗铲需要在工作面频繁移设走行。但作为移设缓慢的特大型挖掘设备,拉斗铲的频繁走行必然导致有效作业时间减少,作业效率降低。若拉斗铲仍沿用现行走行方式,必然导致采场预留通道占用空间过多,导致排土空间不足的情况发生,因此必须针对分区联采方案中拉斗铲的走行方式、走行通道、原煤上煤通道等进行优化设计。

2 倒堆开采程序设计思路

拉斗铲倒堆综合开采工艺系统包括抛掷爆破环节(穿孔作业、装药作业、抛掷爆破作业)、拉斗铲倒堆环节(工作面预处理、拉斗铲倒堆作业)、原煤回采环节(煤层各分层水平先后回采)。系统环节紧密相扣,时间上同步、空间上交叉。因此针对拉斗铲走行方式,必须考虑各个工艺环节的时空关系,避免出现相互干扰的情况。

(1)紧前紧后工艺在空间上的相互干扰。抛掷爆破-拉斗铲倒堆工艺系统呈现出追踪式作业关系。先进行抛掷爆破,而后拉斗铲进行倒堆,最后进行原煤回采,系统中任一环节的延误和中断,都可能会导致后续环节难以正常进行。

(2)非紧前紧后工序在空间上的相互干扰。原煤回采作业区域位于高台阶之下,爆破后爆堆会将采空区掩埋,切断原煤运输通道。因此必须确保原煤回采工作时,运输道路中爆堆物料已被清理。

因此,综合考虑到拉斗铲作业方式及走行通道布置,笔者提出三种方案设计:排土场预留走行通道+拉斗铲站立于连通采场及排土场的工作面作业(拉斗铲作业方式Ⅰ)、排土场侧临时联络通道方案+拉斗铲站立于连通采场及排土场的工作面作业(拉斗铲作业方式Ⅰ)、双工作面往返走行方案+拉斗铲分别站立于采场与排土场工作面作业(拉斗铲作业方式Ⅱ)。

图1 拉斗铲循环走行路线

3 倒堆开采程序设计

3.1 排土场预留走行通道+拉斗铲作业方式Ⅰ

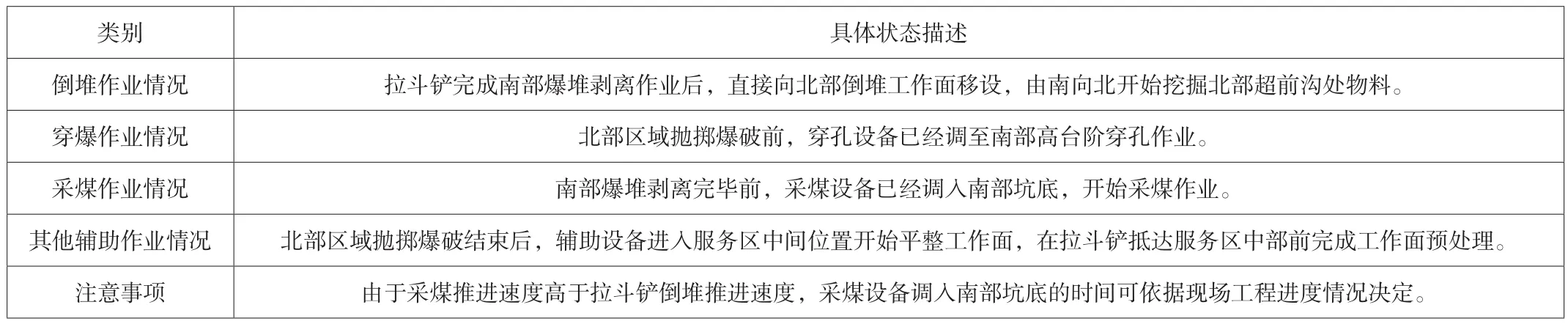

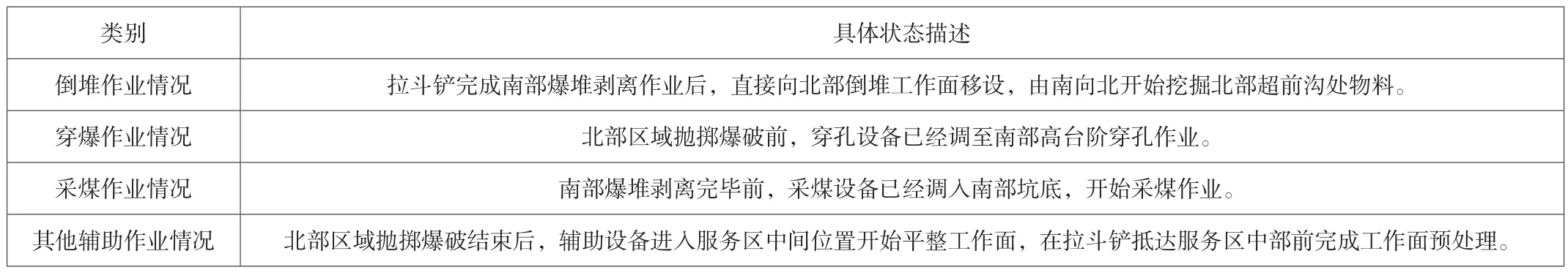

(1)“排土场预留通道”方案分析。“排土场预留通道”方案中拉斗铲服务区划分为倒堆区与采煤区两部分,上煤通道布置于两端,当两区分别完成倒堆作业与原煤回采作业后,倒堆与采煤设备互换区域,拉斗铲每次从服务区两端向中间推进,抵达中间位置后,经由排土场移设至另一端头重复上述作业循环。拉斗铲走行路线呈“8”字型,为与现行“外8字型”走行路线作区分,故命名为“内8字型”走行路线。开采程序中,服务区共有“正常推进”与“作业区交换”两种状态,具体如表1-2所示:

表1 正常推进状态:以南部倒堆作业,北部采煤作业为例

表2 作业区交换状态:以北部原煤揭露完毕,南部倒堆作业完毕为例

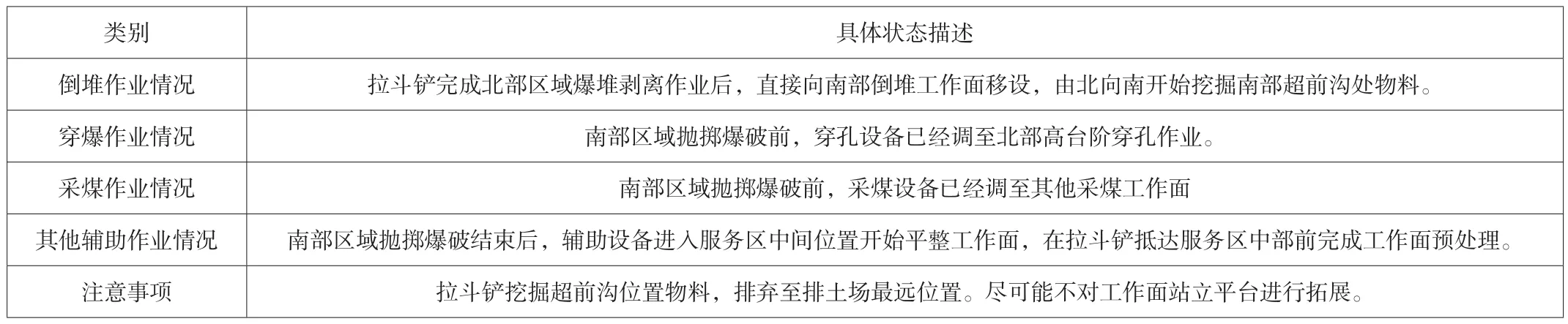

表3 正常推进状态:以南部倒堆作业,北部采煤作业为例

表4 拉斗铲转向状态:以南部倒堆作业,北部采煤作业为例

表5 作业区交换状态:以南部倒堆作业完成,采煤作业开始为例

3.2 排土场侧临时联络通道方案+拉斗铲作业方式Ⅰ

“排土场侧临时联络通道”方案与“排土场预留走行通道”方案的服务区布置相似,走行路线为“内8字”型,但在正常推进状态下,拉斗铲倒堆程序存在一定区别,拉斗铲每次从服务区中间向两端推进,抵达服务区端头后,反向向中间位置推进,重复上述作业循环。开采过程中,服务区共有“正常推进”、“拉斗铲转向”与“作业区交换”三种状态,倒堆程序设计如表3-5所示:

3.3 双工作面往返走行方案+拉斗铲作业方式Ⅱ

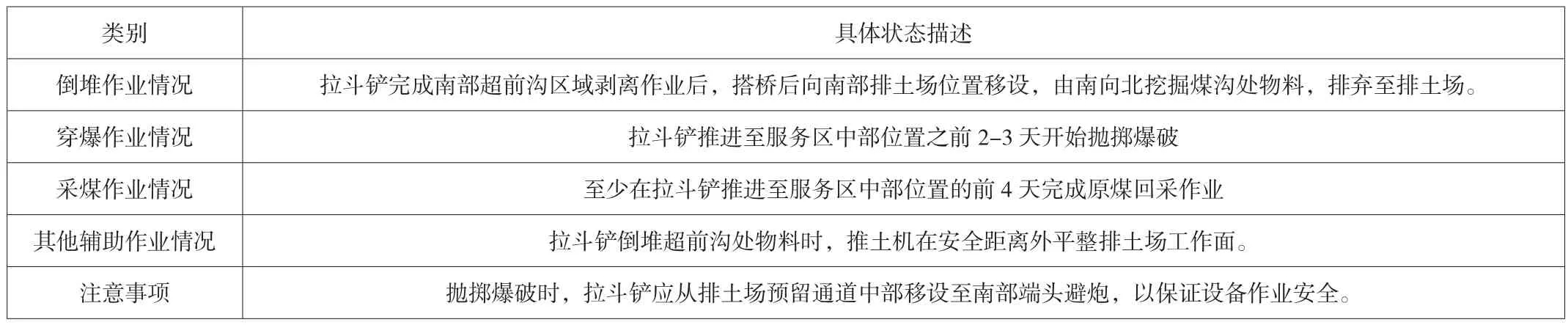

“拉斗铲双工作面往返走行”方案中,拉斗铲走行路线为同样为“内8字”型,拉斗铲每次从服务区中间向两端推进,抵达服务区端头后,反向向中间位置推进,重复上述作业循环。开采过程中,服务区共有“正常推进”、“拉斗铲转向”与“作业区交换”三种状态,倒堆程序设计如表6-8所示:

4 方案评价与对比

表6 正常推进状态:以南部倒堆作业,北部采煤作业为例

表7 拉斗铲转向状态:以南部倒堆作业,北部采煤作业为例

表8 作业区交换状态:以南部倒堆作业完成,采煤作业开始为例

表9 作业区交换状态:以南部倒堆作业完成,采煤作业开始为例

结合黑岱沟露天矿拉斗铲倒堆工艺实践经验,确定方案评价指标为:环节接续时间、设备布置空间、经济效益、拉斗铲效率,具体分析如下:

4.1 环节接续时间

考虑到生产过程中地质条件、各环节设备可靠性、生产计划等存在不确定性因素,因此首先要保证综合开采工艺系统中各环节生产能力富余。其次,各环节设备的平均效率基本较为稳定,所以在此生产能力基础上还要确保各环节的接续时间具有一定的冗余度。

按照当前黑岱沟露天煤矿穿爆环节、采煤环节及拉斗铲倒堆环节推进速度来看,三种倒堆开采程序设计方案均可以保证综合开采工艺的正常接续。

4.2 设备布置空间

拉斗铲倒堆工艺的应用采场整体形态呈狭长的“浴缸”型,这一特点决定了设计中必须考虑以下问题:

(1)受倒堆工作面和原煤回采工作面空间影响,可布置的设备数量有限,限制了露煤速度的提高。方案一中,拉斗铲倒堆程序是从两端向中间推进,推进过程中走铲路线为Z字型,可将原煤顶板整个采宽直接揭露。在必要情况下,原煤回采设备可采用追踪式开采,在拉斗铲未完成倒堆区剥离作业的情况下实现倒堆区原煤回采,为短时间提高原煤产量创造了空间。

然而优化方案二、三中,拉斗铲先从中间向两端推进挖掘超前沟,再借助工作面排土场侧道路由两端向中间推进挖掘煤沟,挖掘煤沟前,原煤整个采宽并未全部揭露。因此相比方案一,方案二、三中原煤回采设备的入场时间相对较晚。

(2)拉斗铲普遍存在轴承损坏、绷绳断裂等问题。因此新方案必须考虑拉斗铲出现问题后,单斗-卡车工艺可替代拉斗铲作业的工艺组织生产。优化方案二,工作面空间主要位于煤台阶及煤沟上方,排土场仅有一条宽度10m左右联络通道,因此拉斗铲一旦损坏,必然会占用工作面空间。这种情况下需要临时修筑道路确保拉斗铲出沟;而优化方案一、三中,排土场已有拉斗铲走行通道,因此拉斗铲可移设至排土场进行维修,避免了工作面空间的占用。

(3)拉斗铲效率及整体经济效益。根据现场实践经验,拉斗铲移设周期内可挖掘物料量对效率的影响占主导地位,拉斗铲作业旋转角度等因素对拉斗铲效率影响与此相比较小。根据图解计算,三项优化方案中拉斗铲移设周期内可挖掘物料量基本相同,拉斗铲作业旋转角度差异较小,因此认为三项优化方案中拉斗铲的作业效率基本相同。但由于优化方案三的二次倒堆量远小于其他两种作业方案,因此方案三的整体经济效益最优。

综合上述分析,三套优化方案各项优先情况见表9。当前三套方案中,原煤回采工作面推进速度均大于拉斗铲倒堆推进速度,方案一中原煤工作面空间优势可暂时不予考虑,而从经济效益角度考虑,若维持当前抛掷爆破效果和条件,方案三最优;若缩短爆宽以提高有效抛掷率,方案一最优,但需重新考虑原煤分三层开采(每次仅采一层)以确保工作面空间。

5 结语

以黑岱沟露天煤矿为研究背景,对抛掷爆破-拉斗铲倒堆工艺应用现状进行系统分析,提出了排土场预留走行通道+拉斗铲站立于连通采场及排土场的工作面作业(拉斗铲作业方式Ⅰ)、排土场侧临时联络通道方案+拉斗铲站立于连通采场及排土场的工作面作业(拉斗铲作业方式Ⅰ)、双工作面往返走行方案+拉斗铲分别站立于采场与排土场工作面作业(拉斗铲作业方式Ⅱ)三种倒堆开采程序优化方案,并对每种方案作业流程进行详细分析河阐述,最后得到基于不同作业条件下,最优经济效益的方案选择。