金尾矿资源回收的半工业连续浮选试验研究*

蔡 敏

(国土资源部兰州矿产资源监督检验中心,甘肃兰州730050)

金属尾矿的综合利用率目前平均不到10%,到2015年中国尾矿综合利用率要求达到20%。黄金尾矿、有色金属、铁矿的综合利用被《规划》列入尾矿综合利用的重点领域[1-6]。某含金尾矿综合回收有价组分含量较高,可供回收的有用组分有金、银、硫等。该矿石为星散-细脉浸染状构造,形成交代及交代假象结构,因此金矿物与载体矿物之间分选难度较大。通过对该矿石的选矿试验研究,发现采用新型的半工业连续浮选机进行对尾矿资源再处理实验,完全可以满足尾矿的处理需要。它产生的活性微泡有利于普通浮选机难以回收的微细粒及难选别矿物颗粒的浮选,同时由于取消传统浮选机的机械传动部分,能最大限度的降低能耗,获得满意的选矿指标。

1 矿石性质

1.1 入选尾矿的主要化学成分(见表1)

表1 入选尾矿主要化学成分

该矿石主要为花岗闪长岩、碳酸岩化英安岩型金矿石。金属矿物主要有自然金、黄铁矿、黄铜矿、毒砂、方铅矿、白铅矿、赤铁矿、褐铁矿等;脉石矿物主要有斜长石、石英、方解石、绢云母、钾长石等;矿石结构主要为自形粒状结构、半自形~它形粒状结构、自形~半自形棱柱状结构、自形~半自形板条状结构、胶状结构、交代结构、交代假象结构;构造为星散-细脉浸染状构造。

在矿石的光片鉴定和人工重砂鉴定中均发现有自然金存在,但含量很少。自然金颜色为金黄色,具强金属光泽,晶面粗糙不平,表面被红褐色氧化铁薄膜覆盖。自然金晶形主要为片状、不规则粒状、金属丝状,颗粒大小在0.02~0.1mm之间。

围岩蚀变作用以碳酸盐化为主,其次为硅化、绢云母化等。矿石氧化程度较深,主要为赤铁矿化、褐铁矿化。

1.2 入选尾矿筛分粒度化学分析

表2 入选尾矿筛分粒度化学分析结果

从表2结果可以看出,金在各粒级中品位相差不大,属均匀分布,分布率-0.075+0.05mm占36.30%,-0.05mm占12.65%,过粉碎较严重对浮选选别过程有一定的不利影响

2 选矿流程试验

2.1 选矿工艺流程的确定

尾矿组份相对复杂,加之矿石物质结构的难选性,对资源的综合回收利用造成了一定的困难,用传统的浮选方法不能量化生产[7]。尾矿多利用混汞法、溜槽提取金和重选法,董兵等人对金矿尾矿进行离心选矿机实验、摇床重选实验、螺旋溜槽实验以及生产的精矿进行搅拌浸出实验,并未取得良好指标[8-9],索明武等人对尾矿的磨矿细度做了研究实验[10],董晓舟对氰化尾浆进行压滤使渣水分离,对得到的氰化尾水加硫酸进行酸化处理,搅拌生成重金属络合物沉淀,过滤后含金、银尾水通过活性炭对其中所含的金、银进行吸附,吸附后的循环水重新返回车间调浆搅拌槽内循环使用。上述实验流程操作繁杂,不适用于大量尾矿的再处理[11]。借鉴于前人所做的大量工作,本条件试验采用离心式浮选机和搅拌式浮选机,粗选浮选浓度为30%左右,扫选和精选浮选浓度相应降低。先在常规搅拌浮选机上进行最佳条件试验和精选试验,并将最佳条件及试验中所遇到问题的正确及处理方式、方法运用于半工业连续浮选试验中。

2.2 浮选流程实验

2.2.1 最佳磨矿细度试验

考察不同的入选粒度对浮选指标的影响,以探索最佳的磨矿细度。试验流程如图1所示。固定试验条件:黄药 400g/t,黑药 200g/t,2 号油 16g/t,搅拌时间:2min。对-1mm原矿用锥型球磨机细磨(改变磨矿时间的方式来改变磨矿细度)后进行浮选试验,以确定用浮选方式处理该矿石的最佳磨矿细度,试验数据及结果见表3、表4。

图1 最佳磨矿细度试验流程

表3 球磨时间与细度关系

从表3中数据可以看出,该矿比较容易细磨,经过实验室锥形球磨机10min磨矿后就可达到-200目90%以上的细度,但是易细磨也同时会产生过粉碎现象,对浮选产生不利的影响。

表4 最佳磨矿细度试验结果

从表3、4中数据可以看出,对-1mm的原矿进行细磨就可以得到较好回收率指标,当磨矿细度增加时回收率指标的上升并不十分明显,但是,在试验中发现当磨矿时间少于5min时,入选原矿中存在大量的未磨粗矿粒对浮选不利,因此,试验以-200目占76.6%作为最佳磨矿细度。

2.2.2 最佳丁基黄药用量试验

试验采用最常用的浮选药剂有:丁基黄药、丁铵黑药、2号油。在固定其他条件的情况下(磨矿细度已经为最佳值-200目占76.6%),改变丁基黄药的用量,从而确定丁基黄药的最佳用量。试验条件及流程如图2所示,试验数据及结果见表5。

图2 最佳黄药用量试验流程

表5 最佳黄药用量试验结果

从表5中可以看出,随着黄药用量的增加,回收率指标有上升的趋势,但上升的幅度相当有限,从经济的角度考虑,试验选取0g/t为处理该矿的最佳黄药用量(即处理该矿可不加黄药作为捕收剂)。

2.2.3 最佳丁铵黑药用量试验

最佳丁铵黑药用量试验是在固定其他条件的情况下 (其中磨矿细度已经为试验所确定的最佳值),改变丁铵黑药的用量,从而确定出处理该矿最佳丁铵黑药用量。试验条件及流程如图3所示,试验数据及结果见表6。

图3 最佳黑药用量试验流程

表6 最佳丁铵黑药用量试验结果

从表6数据中可以看出,当黑药用量从100g/t上升至600g/t的过程中,回收率指标在先上升后平稳中缓慢下降,根据数据选取粗选黑药用量为200g/t为最佳丁铵黑药用量。

2.2.4 最佳水玻璃用量试验

经岩矿鉴定,该尾矿中主要脉石矿物为长石和石英,在试验中也发现该矿的泥化比较严重,因此,试验采用最常用的矿浆分散剂水玻璃进行抑制脉石矿物和分散矿浆之用,对其进行最佳用量试验,试验入选尾矿采用我中心制样室细磨样品,经水筛测得其细度为-200目占78.5%,试验流程及条件如图4所示,试验数据及结果见表7。

图4 最佳黄药用量试验流程

表7 最佳水玻璃用量试验结果

从表7数据中可以看出,由于水玻璃的加入使浮选过程优化,回收率指标和降尾指标都比没有水玻璃加入的选别指标好,回收率可上升3%左右,尾矿品位可下降0.1g/t左右。但水玻璃用量的增加与选别指标的增大没有太大的关系,随着水玻璃用量的增加,回收率指标仅在一定幅度内上下波动。因此试验取一个较小水玻璃用量2000g﹒t-1为最佳浮选水玻璃用量。

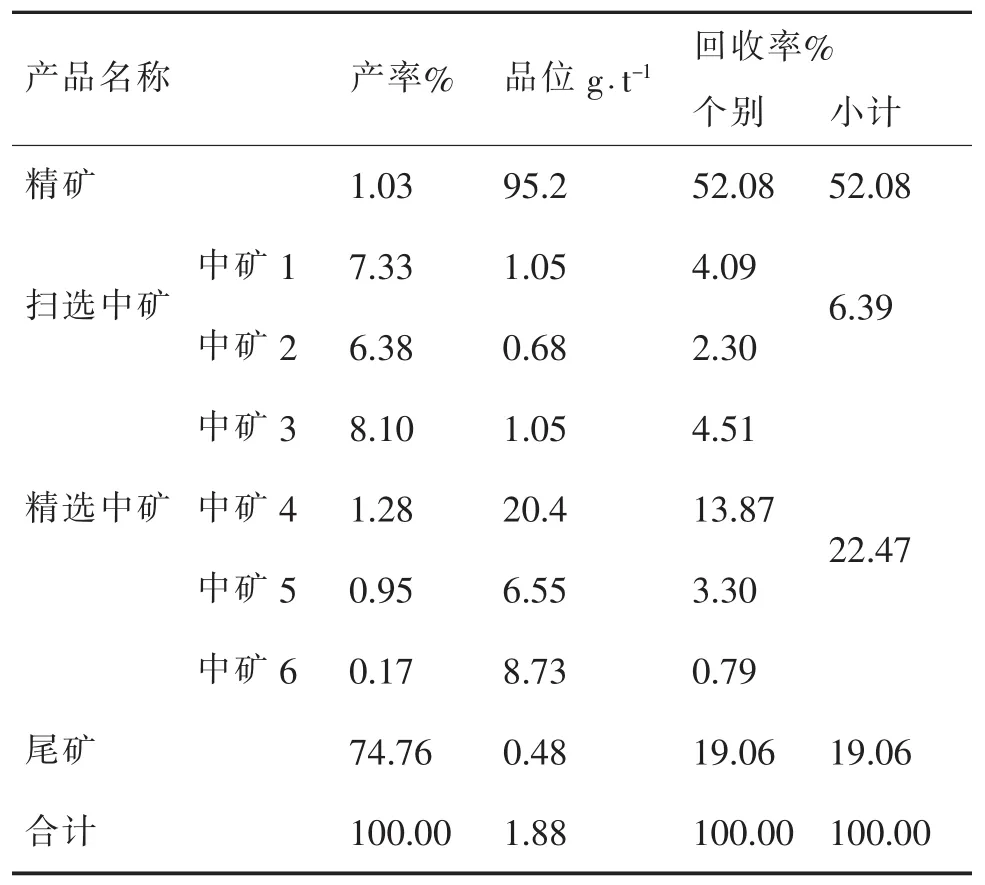

2.2.5 三段精选试验

开路精选、扫选试验是在利用前面试验中已经确定最佳条件的情况下,对粗精矿进行多次的精选和对尾矿的进一步扫选,目的是提高最终精矿的品位和降低尾矿的品位。试验条件和流程如图5所示,试验数据及结果见表8。

图5 开路三段精选、扫选试验流程

表8 开路三段精选、扫选试验结果

从表8中数据可以看出,经过三段精选后该矿的浮选精矿品位有较大幅度的上升,经过两段扫选后尾矿品位也有较大幅度的下降,各项指标比较好。

2.2.6 四段精选试验

三段精选可使精矿品位上升至70g/t以上,为了使精矿达到一个更高的品位,试验再增加一段精选(四段精选),试验条件及流程如图6所示,试验数据及结果见表9。

图6 四段精选试验流程

表9 开路多段精选、扫选试验结果

从表9中数据可以看出,经过四段精选后,精矿品位可进一步上升,上升幅度较大,但回收率有所下降,因为是开路试验,在连续的试验或生产中,中矿会分别进入到精矿和尾矿产品中,回收率指标会有所上升。

2.2.7 半闭路精选试验

在开路精选基础上,进行半闭路精选试验,将扫选中矿返回,部分进入精矿,考察对精矿回收率和品位的影响情况。试验条件及流程如图7所示,试验数据见表10。

图7 半闭路四段精选试验流程

表10 四段精选半闭路精选试验结果

从表10中数据可以看出,由于中矿的部分返回,精矿的回收率有所上升,但品位有所下降,要同时保证回收率又要提高精矿品位,就必须在选择过程中优化浮选并严格控制精矿产率,在连续的生产中有望使浮选的各项指标达到一个比较满意的结果。

2.2.8 浮选条件试验小结

经过上述对最佳磨矿细度试验、药剂试验、开路精选试验和半闭路精选试验,认为用浮选方法处理该矿对其中有用元素金的富集效果比较好。黄药对该矿中有用矿物的捕收效果较小,黑药对该矿中有用矿物的捕收效果较大。水玻璃的加入对浮选过程有较好的促进作用,能够较好地分散矿浆和抑制脉石的作用。经过多段精选后精矿中金的品位能够达到一个比较高的水平。

2.3 半工业连续浮选闭路流程试验

2.3.1 半工业连续浮选机简介及工作原理

半工业连续浮选机主要由槽体、旋流喷射充气器及尾矿排出装置组成。旋流喷射充气器是一种喷射乳化装置。对药剂有乳化作用,它能将液体、气体分散成很微细的状态,使气泡和药剂被乳化。它的工作原理同射流泵,是以砂泵为动力源来产生旋转矿浆射流,将空气介质吸入浮选机槽内,由于矿浆加压,当矿浆自槽外喷管射入浮选机后,压力剧降,于是使空气在矿浆中呈过饱和状态,这时溶于矿浆中的空气便以微泡形式优先在疏水性矿物表面析出,大量析出活性微泡,强化气泡的矿化过程。同时浮选槽内设有合适距离和高度的挡板,以保证空气更好地分散和防止给矿过早排出槽外,以及使射流能量进一步消耗。挡板迫使矿浆先向上,然后水平,最后向下通过相对稳定的排矿区排出。矿化气泡积聚在槽子上部,形成泡沫层。在泡沫层中矿化气泡再度富集,最后精矿越过溢流堰,排出槽外。槽体侧面设置了可调试尾矿排出闸板,用以提升或降低矿浆浮选液面或清空浮选槽中的矿浆。如图8所示。

图8 推荐设备联系

2.3.2 半工业连续浮选闭路流程试验

半工业连续浮选试验所使用的主要试验设备分为一段粗选、三段扫选和四段精选共八个作业槽,每个作业槽均有一台矿浆泵作为矿浆给矿动力,按照设计在此设备上可进行连续工业试验,该试验设备的设计制作是出于为多个不同试验样品而考虑,设备中每台选别槽的产量和大小尺寸未经严格计算,而是按照一定的比例逐级递减,但是调试该设备时发现,在原设计方案条件下,由于选别金矿时每段作业的重量产率是比较低的,因此造成下一段选别作业的供矿严重不足,矿浆泵给矿十分不稳定,基本上是无法进行连续作业的(但是在生产中是连续作业,不会造成此现象)。经过分析原因,我们对该设备进行了适当的调整,一是改一粗三扫的流程为两粗一扫的流程,二是改四段精选流程为两段精选流程,三是在每段精选的给矿矿浆泵前放置储矿槽。在此改造下,精选给矿不足的情况下可以适当停止精选选别使矿浆在储矿槽可储存聚集,当储存量达到可选别的量时再进行下一段的选别作业,因此选别过程比较稳定。

根据条件试验所确定的各项最佳指标在进行适当调整改造的半工业浮选连续试验设备上进行连续试验。推荐实验设备关联如图8所示,试验条件及流程如图9所示,试验数据见表11。

表11 半工业连续试验结果

图9 连续工业试验流程

从表11中数据可以看出,相对于开路及半闭路试验,半工业连续试验的精矿中金的品位及回收率都有较大幅度的上升,应该说试验的指标较好。在试验中还发现,处理该矿,在常规搅拌浮选时采用30%的粗选浓度不适合在半工业连续浮选机上进行,在半工业连续浮选机上只能以25%以下的浓度进行选别作业,建议在生产中采用25%的矿浆浓度进行生产作业。

2.3.3 最终精矿产品分析

最终精矿产品化学成分分析见表12。

3 结语

1)该尾矿矿浆由泵加压后进入浮选槽,而不是自流,因此浮选效率很高,不会引起矿浆循环短路,全部优越性可以从单槽设备中得到。与一般浮选机相比具有选别速度快、处理量大,浮选操作容易控制、保持高回收率而又能达到高的富集比等显著特点,具有环境污染小,矿源广泛,成本低,易于操作等优势。

2)实验结果表明,半工业连续试验获得金精矿金品位为98.25g/t,回收率为79.06%,重量产率为1.14%,选矿比为87.7,选别指标较为理想。确定的最佳操作条件为:磨矿细度:-0.074mm含量占76.60%;水玻璃用量:2.0kg/t;丁胺黑药用量:200g/t。该尾矿可通过新型的半工业连续浮选机进行浮选达到了富集的目的。完成了以重点考察金回收率指标,为半工业连续浮选机实现工业化生产处理尾矿资源的应用提供了可靠的技术依据。

表12 最终精矿化学分析结果