提高机械可动天线反射器组件装配校准效率的方法

□ 刘 飞 □ 曹子振 □ 李 强 □ 姚敬鹏

天津航天机电设备研究所 天津 300458

1 研究背景

随着我国航天事业的发展,现阶段遥感卫星的数传天线和中继天线多采用星载机械可动天线。机械可动天线采用双轴驱动机构,实现天线向地面站的指向,提高了星上数据传输的等效全向辐射功率[1-2]。与此同时,随着卫星使用频段的扩大,高精度反射器在遥感、气象、通信和深空探测等卫星领域中开始得到广泛的研究和应用[3-6]。

机械可动天线由反射器组件、展开机构、跟踪机构、安装板、锁紧释放装置等组成,典型的机械可动天线结构如图1所示[7]。

▲图1 机械可动天线结构

由于目前机械可动天线需求数量多,研制周期短,因此对其装配测试的效率提出了更高的要求。提高装配测试效率的技术方法包括拟实装配技术[8]、模块化装配技术、数字化装配技术[9-10]等。机械可动天线的装配校准采用高精度经纬仪测量,并对馈源组件和副反射器的安装进行调整,以使位移和转角满足精度要求。笔者通过对机械可动天线反射器组件装配校准过程进行分析,提出提高装配校准效率的方法。

2 反射器组件概述

机械可动天线反射器组件由主反射器、副反射器、副反支撑杆、馈源组件构成。主反射器为高精度反射器,由反射面、加强筋、金属预埋件等组成。反射面和加强筋均为碳纤维铝蜂窝夹层结构,上下蒙皮采用对称方式铺层,金属连接埋件预埋于反射面内[11]。副反射器由金属材料加工制造。副反支撑杆由碳纤维或凯芙拉芳纶纤维缠制,再与两端金属接头粘接而成。馈源组件由金属零件装配而成。反射器组件的结构如图2所示。

▲图2 反射器组件结构

反射器组件的装配校准包括副反射器安装校准和馈源组件安装校准,安装校准时的参考坐标系为天线主反射器坐标系。在天线的研制过程中,为了保证天线的电性能指标,主反射器与馈源组件、副反射器之间有较高的同轴度和精度要求[12-13]。副反射器与主反射器相对位置关系校准时,要求三个方向的转角误差Rx不大于0.03°,Ry不大于0.03°,Rz不大于0.1°,三个方向的位移误差dx不大于0.2 mm,dy不大于0.2 mm,dz不大于0.2 mm。馈源组件与主反射器相对位置关系校准时,要求三个方向的转角误差Rx不大于0.03°,Ry不大于0.03°,Rz不大于0.03°,三个方向的位移误差dx不大于0.2 mm,dy不大于0.2 mm,dz不大于0.2 mm。由于加工误差和装配误差的存在,副反射器和馈源组件在装配校准时需要添加调整垫片进行调整。按照馈源组件和副反支撑杆的安装方式,调整垫片可以设计为圆环形、长条形、圆垫片形和插片形,如图3所示。调整垫片的厚度规格一般为0.05 mm、0.1 mm、0.2 mm、0.5 mm,根据实际情况采用不同形状和厚度的调整垫片,可以提高装配校准效率。

▲图3 调整垫片

3 提高装配校准效率的方法

反射器组件装配校准时,采用四台高精度经纬仪,建立测量系统。测量主反射器基准孔时,建立天线主反射器坐标系。测量副反射器基准孔时,建立副反射器坐标系。测量馈源组件基准孔时,建立馈源坐标系[14]。采用最小二乘法,计算副反射器和馈源组件在天线主反射器坐标系下的转角偏差、位移偏差[15]。反射器组件装配校准测量如图4所示,T1、T2、T3、T4为高精度经纬仪,Pi(i=1,2,…,11)为相关基准孔。

▲图4 反射器组件装配校准测量

副反射器通过副反支撑杆与主反射器连接。副反射器安装校准时,需要通过在副反支撑杆两侧添加调整垫片进行调整。调整时需要反复拆装支撑杆,比较烦琐耗时,装配校准效率低。馈源组件直接与主反射器相连,调整垫片只需要直接添加到连接处即可,装配校准所需时间较短。可见,提高反射器组件的装配校准效率,主要是提高副反射器的装配校准效率。笔者提出两种提高副反射器装配校准效率的方法:一是对反射器组件的结构形式进行优化,二是采用工装法进行装配校准。

3.1 结构优化

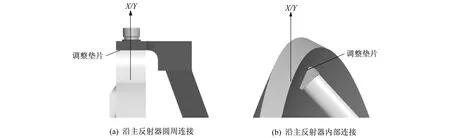

目前的反射器组件根据副反支撑杆数量的不同,可以分为三支杆型和四支杆型,如图5所示。图5中坐标系为天线主反射器坐标系。副反支撑杆与主反射器的连接可以分为沿主反射器圆周连接和沿主反射器内部连接,如图6所示。副反支撑杆与副反射器的连接可以分为沿副反射器圆周连接和沿副反射器上部连接,如图7所示。

▲图5 反射器组件构型

▲图6 副反支撑杆与主反射器连接

▲图7 副反支撑杆与副反射器连接

对于三支杆型反射器组件,副反支撑杆与天线主反射器坐标系成一个夹角,在装配校准时不能直接得出调整垫片在副反支撑杆上的安装位置,需要反复调试,装配校准时间长。对于四支杆型反射器组件,副反支撑杆与天线主反射器坐标系重合,在装配校准时可以根据转角和位置偏差,直接得出需要添加调整垫片的位置和数量。因此,四支杆型反射器组件比三支杆型装配校准容易,所需装配校准时间短。

对于沿主反射器圆周连接的副反支撑杆,添加调整垫片时,与天线主反射器坐标系的X轴或者Y轴平行,装配校准容易,所需时间短,主要校准dx和dy。对于沿主反射器内部连接的副反支撑杆,添加调整垫片时,与天线主反射器坐标系成夹角状态,装配校准较复杂,且容易产生装配应力,主要校准dx、dy、dz、Rx、Ry。因此,沿主反射器圆周连接的反射器组件装配校准容易,所需装配时间短。

副反支撑杆沿副反射器圆周连接和沿副反射器上部连接时,添加调整垫片时均与天线主反射器坐标轴平行。沿副反射器圆周连接时,主要校准dx、dy。沿副反射器上部连接时,主要校准dz、Rx、Ry。

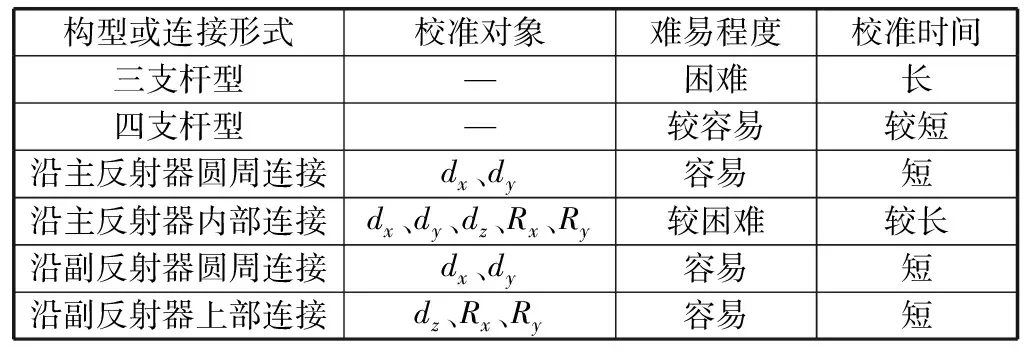

反射器组件的构型与连接形式对装配校准效率的影响见表1。

表1 反射器组件构型与连接形式对装配校准效率的影响

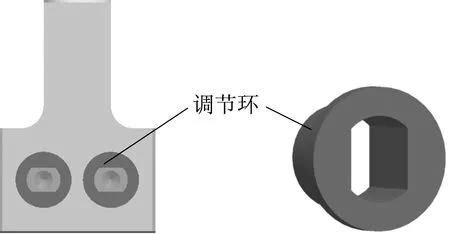

由表1中可知,四支杆型反射器组件比三支杆型装配校准容易,所需时间短。沿主反射器圆周连接的反射器组件比沿主反射器内部连接装配校准容易,所需时间短。沿副反射器圆周连接和沿副反射器上部连接的反射器组件,装配校准均容易,所需时间均较短,但沿副反射器圆周连接与沿主反射器圆周连接的位移重复。可见,最优的反射器组件结构形式为四支杆型、沿主反射器圆周连接、沿副反射器上部连接。另一方面,为了调整Rz,增大其它转角和位移的调整量,在副反支撑杆的两端连接处增加调节环,调节环中间为U形孔,可以调节直径为4.5 mm圆环内的区域,增大转角和位移调整量,方便装调测试,能较大地提高装配校准效率。调节环结构形式如图8所示,优化后的反射器组件结构如图9所示。

▲图8 调节环结构形式

▲图9 优化后反射器组件结构

3.2 工装法

采用工装法进行装配校准的原理是先利用工装将主反射器和副反射器连接,将副反射器调整到转角和位移都满足精度指标要求后,再进行副反支撑杆的连接。此方法可以减少副反支撑杆的反复拆卸装配,提高天线的装配校准效率。

所设计的副反射器装配校准调试工装如图10所示,由连接盘、支座、调整垫片、调整螺钉、锁紧螺钉组成。连接盘下端轴插入支座凹槽,轴与凹槽为小间隙精密配合,连接盘与支座通过调整螺钉和调整垫片进行连接。

▲图10 副反射器装配校准调试工装

采用工装法进行装配校准的过程如图11所示。第一步,将支座底部与主反射器连接,将连接盘上端与副反射器相连;采用高精度经纬仪建立测量系统,测试主反射器基准点和副反射器基准点,对副反射器进行校准;可以在连接盘和支座之间添加调整垫片,进而满足转角和位移精度要求。第二步,用锁紧螺钉顶紧副反射器,安装副反支撑杆;若安装不合适,可以在副反支撑杆两端添加调整垫片,或者修配副反支撑杆两端金属接头。第三步,拆除校准调试工装。

▲图11 工装法装配校准过程

4 结束语

笔者对现有机械可动天线反射器组件的结构形式进行分析和优化,提出采用四个副反支撑杆连接,并使副反支撑杆分布方向与天线主反射器坐标系坐标轴方向一致。同时对副反支撑杆两端连接方式进行优化,使连接处调整垫片添加的方向也与天线主反射器坐标系坐标轴方向一致。增加调节环,加大调整余量,通过反射器组件结构优化,较大地提高了装配校准效率。对不方便进行结构优化的副反射器组件,采用工装法进行装配校准。利用工装先将副反射器校准到满足精度要求,再安装副反支撑杆,避免支撑杆的反复拆卸装配,极大提高了装配校准效率。以上两种方法可以单独使用,也可以组合使用,在实际工程应用中,均能较好地提高机械可动天线反射器组件装配校准效率。