PTFE乳液喷涂制品临界开裂厚度的影响因素探讨

田仁平 张 鹏 陈伟峰 郑宙飞

(浙江巨化股份有限公司氟聚合物事业部,浙江 衢州 324004)

0 前言

聚四氟乙烯(PTFE)分散乳液常以浸渍或涂覆制品的应用形式深入社会大众的生产生活中,因其优良的抗化学腐蚀性、耐候性、低摩擦因数、不粘性、力学强度高等性能,被广泛应用于建筑、工业和家电等行业[1]。常见的PTFE乳液制品有金属涂层(不粘锅)、纤维或多孔材料(玻璃纤维、玻璃布、聚酰胺纤维和织物)浸渍布等[2]。

PTFE涂覆技术主要有浸渍、辊涂和喷涂。硬表面的涂覆常以辊涂或喷涂为主,如不粘锅的PTFE涂层属硬表面涂覆,其整合优化了PTFE乳液的喷涂工艺。涂层的临界开裂厚度(CCT)是影响及评价喷涂制品最为重要的一个指标,其在很大程度上影响着喷涂制品的使用效果及寿命[3]。

以聚四氟乙烯分散乳液为分析对象,通过改性聚合以及添加表面活性剂的方式,探讨PTFE乳液的颗粒形态及其粒径分布、抗剪切稳定性、降解温度等因素对铝箔板喷涂制品临界开裂厚度的影响。

1 试验部分

1.1 试验原料

将TFE单体引入到加有引发剂、分散剂、乳化剂等助剂的聚合釜中,控制反应温度、压力聚合得到PTFE乳液;在聚合过程中引入其他改性单体,改变聚合工艺参数获得的改性PTFE乳液为M-PTFE。

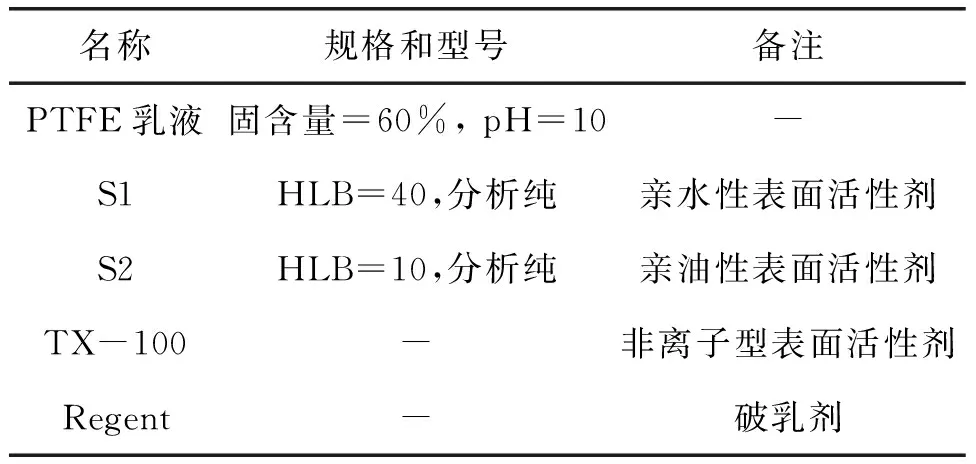

分别选取固含量均为60%的PTFE乳液和M-PTFE乳液作为分析对象,选取不同HLB值(亲水亲油平衡值)的表面活性剂作为添加剂。试验原料如表1所示。

表1 试验原料

1.2 试样制备

乳液样品的制备:分别将两种表面活性剂S1、S2均以质量分数2%加入到PTFE乳液中,在40 ℃恒温水浴中溶解,制成乳液样品Test+2%S1和Test+2%S2。

喷涂制品制备:将PTFE乳液、M-PTFE乳液、Test+2%S1、Test+2%S2分别与喷涂助剂按照一定比例共混,搅拌均匀后,利用喷枪涂覆到铝箔板上,在90 ℃烘干后于250 ℃预烧结一段时间,然后于400 ℃进行烧结,或在90 ℃烘干后直接于400 ℃烧结,制成PTFE喷涂制品。

1.3 测试与表征

平均粒径及粒径分布测试:用马尔文MS3000激光散射粒度分析仪测量PTFE乳液的平均粒径及粒径分布。

形貌测试:用Nova Nano SEM 450扫描电镜观测PTFE乳液的形貌。

热失重测试:用HS-TGA-101热失重分析仪分析PTFE乳液及表面活性剂的热失重,测得各物质的降解温度。

抗剪切稳定性测试:向PTFE乳液中加入一定比例的破乳剂Regent,在数显电动搅拌机的高速搅拌下,记录PTFE乳液机械破乳的时间。

临界开裂厚度测试:在显微镜的观测下,用TIME超声波测厚仪对烧结后铝箔板的未开裂区进行取点,测量涂层厚度。在1502的区域中,按1个/5 cm2密度取点,选取最大值作为烧结板的临界开裂厚度。

2 结果与讨论

将PTFE乳液喷涂在铝箔板上,经两种不同烧结工艺烧结后,测试喷涂制品的临界开裂厚度,结果见表2。

表2 烧结工艺对临界开裂厚度的影响

在PTFE乳液喷涂制品的工业应用中,涂层临界开裂厚度的大小直接影响着制品使用性能的优劣和使用寿命的长短。

由表2可知,一次烧结的喷涂制品其临界开裂厚度稍优于预烧后的烧结样;改性后的PTFE乳液制品其临界开裂厚度优于未改性的PTFE乳液制品;在加入质量分数为2%的表面活性剂后,制品的临界开裂厚度有所增大,但加入亲水型表面活性剂后所得制品的临界开裂厚度更大,改善效果更为明显。

从PTFE乳液的颗粒形态及其粒径分布、抗剪切稳定性和降解温度等方面对试验结果进行阐述和分析。

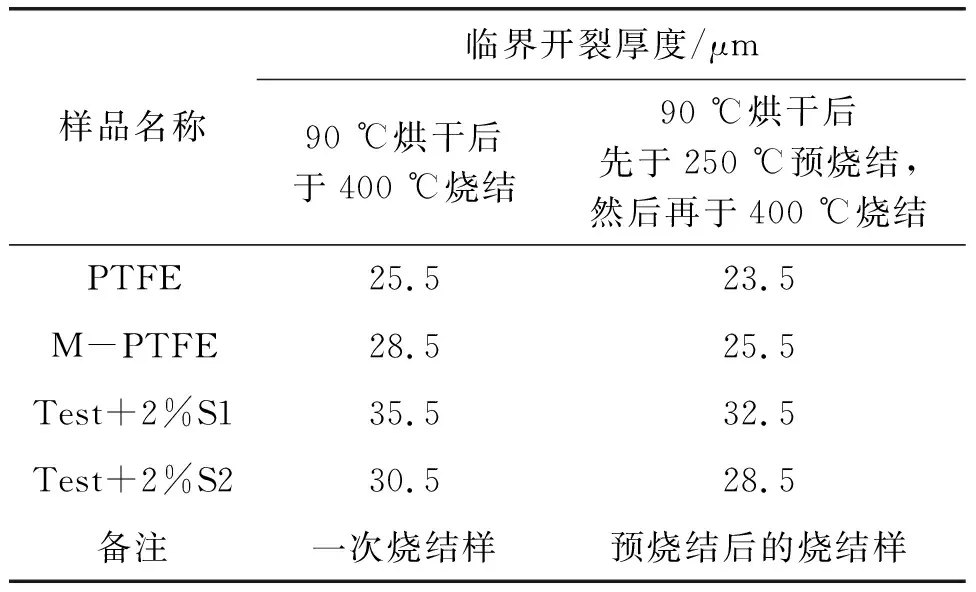

2.1 PTFE乳液颗粒形态及其粒径分布的影响

对比PTFE乳液与M-PTFE乳液所制备的铝箔板喷涂制品的临界开裂厚度,后者临界开裂厚度更大,达到28.5 μm,而PTFE乳液喷涂制品的表现相对欠佳。

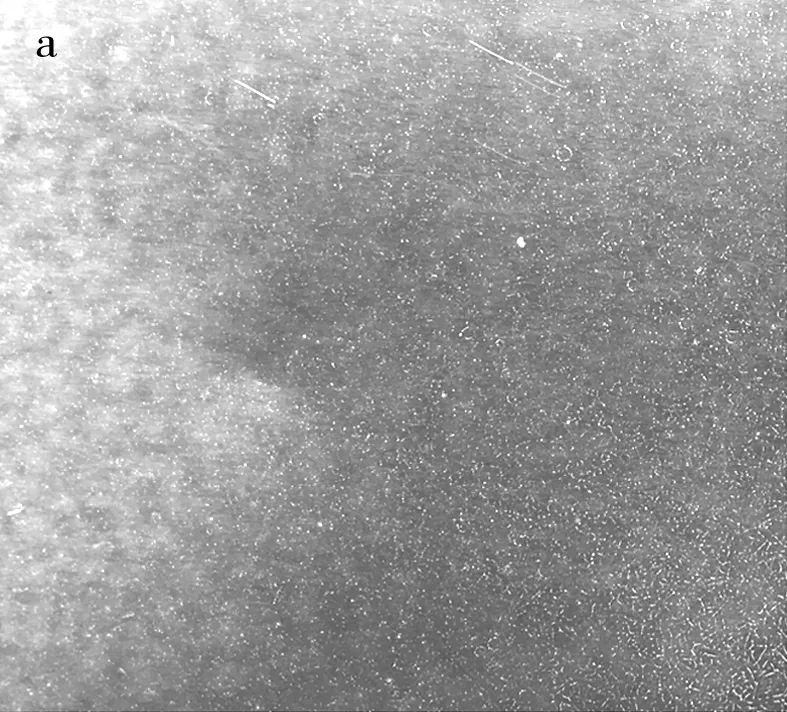

图1为用扫描电镜观测到的PTFE乳液的形貌图。

M-PTFE乳液

PTFE乳液

由图1(a)可见,改性聚合得到的M-PTFE乳液颗粒大多呈球状,棒状结构很少,形态均匀;由图1(b)可见,PTFE乳液颗粒棒状结构较多,形态相对不均匀。这表明在喷涂烧结后的铝箔板上,颗粒形态统一且均匀的PTFE乳液涂层,其中临界开裂厚度相对较大。

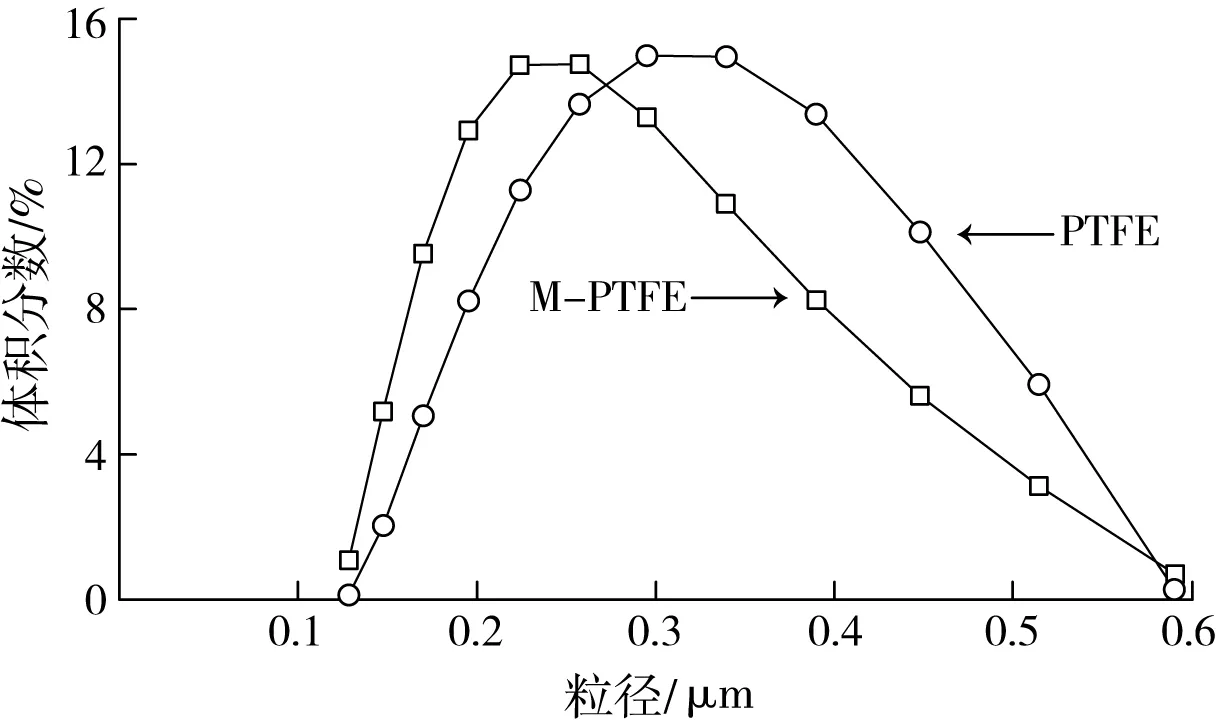

图2为PTFE乳颗粒液粒径分布图。

图2 PTFE乳液颗粒粒径分布图

由图2可以得到:经改性聚合得到的M-PTFE乳液颗粒平均粒径为0.255 μm,且粒径分布范围较窄;而PTFE乳液颗粒平均粒径为0.304 μm,粒径分布范围相对较宽。这表明由平均粒径相对较小、颗粒分布范围较窄的PTFE乳液所制备的喷涂制品,其临界开裂厚度较大。这可能是因为经改性聚合得到的M-PTFE乳液颗粒形成了核壳结构,乳液凝聚后能更好地保持乳液颗粒成球形,且粒径范围相对集中。喷涂在铝箔板上时,涂层分布均匀、间隙较小,经高温烧结后裂纹较少,临界开裂厚度更大。

2.2 抗剪切稳定性的影响

将PTFE乳液与破乳剂按照一定比例混合后均置于2 000 r/min的高速离心机中搅拌,测试PTFE乳液的抗剪切性能,测试结果见表3。

表3 PTFE乳液的抗剪切性能

由表3可知,M-PTFE乳液和PTFE乳液均在2 000 r/min高速离心机的搅拌下,乳液的破乳时间无明显差别。在加入不同HLB值的表面活性剂之后,乳液的稳定性有明显提高。

试验结果表明:无论是加入亲水性或亲油性阴离子表面活性剂,两者都能够提高PTFE乳液抗剪切的稳定性。这是因为加入的阴离子表面活性剂能够与PTFE乳液中的非离子型表面活性剂形成络合物[4-5],使共混表面活性剂的浊点升高,延长了室温下高速剪切破乳的时间。加入亲水性的S1助剂,其剪切稳定性明显优于加入亲油性的S2助剂,这是因为在阳离子相同的表面活性剂中,亲水性的S1助剂阴离子感胶离子数比亲油性S2助剂中少,阴离子感胶离子数越少,临界胶束浓度越低,非离子表面活性剂浊点变化越大, PTFE乳液浊点越高,乳液抗剪切稳定性越好。

由此可知,抗剪切稳定性越好的PTFE乳液,其喷涂制品的临界开裂厚度较大。

2.3 降解温度的影响

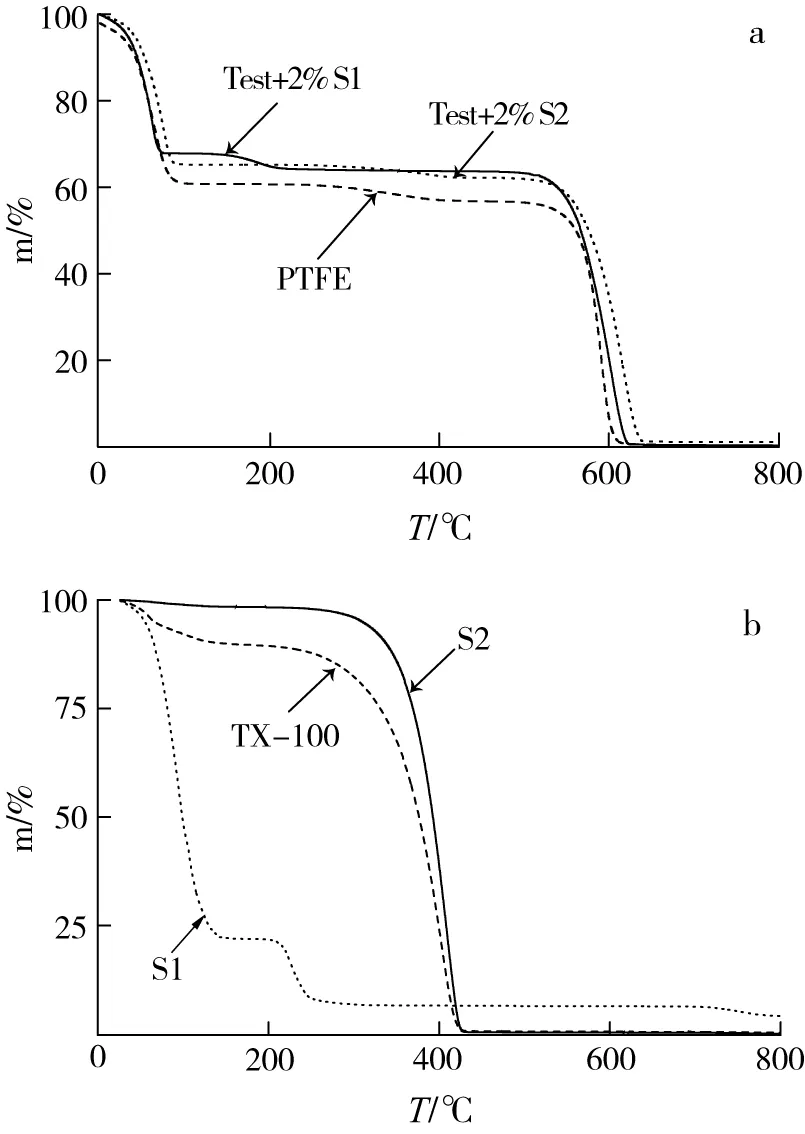

图3为 PTFE乳液及助剂的热失重分析。

a—PTFE乳液;b—表面活性剂

由图3(a)可见,PTFE乳液的降解温度在325 ℃左右,加入亲水性S1表面活性剂后则降低至186 ℃,而加入亲油性S2表面活性剂后降解温度提高至382 ℃。由图3(b)可见,在纯助剂的热失重曲线中,亲水性助剂S1降解温度最低,PTFE乳液中的非离子型表面活性剂TX-100分解温度比亲油性表面活性剂的略低。纯助剂的热失重曲线与共混至PTFE乳液中的曲线规律一致。

通过对比高温烧结后样品的临界开裂厚度可以得知:降解温度较低的PTFE乳液,其临界开裂厚度相对较大。这可能是因为降解温度低的S1助剂有较大的挥发速率。PTFE乳液喷涂制品在较低的烧结温度时,S1助剂即可以完全挥发。而降解温度较高的S2助剂,即使喷涂制品在较高温度下进行烧结,也可能残留部分助剂于制品中,而助剂的挥发必然导致制品喷涂层的开裂。而S2助剂的降解温度略高于乳液中的非离子型表面活性剂TX-100,其制品的临界开裂厚度大于PTFE乳液制品,这可能是降解温度的影响程度低于其他影响因素的缘故。

2.4 烧结工艺的影响

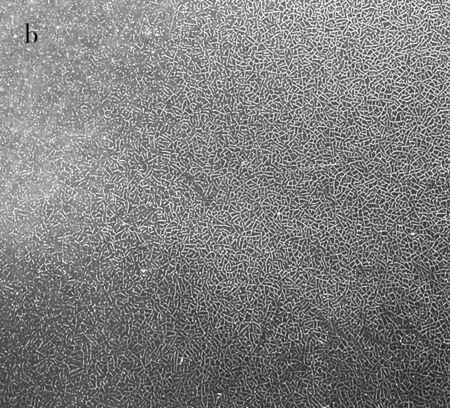

PTFE乳液喷涂制品烘干后分别用两种工艺进行烧结,一种是在90 ℃烘干后于250 ℃预烧结5 min,再进入400 ℃的高温烘箱中进行烧结;另一种是在90 ℃烘干后直接进入400 ℃的高温烘箱中进行烧结。烧结结果如图4所示。

a—90 ℃烘干后于400 ℃烧结;b—90 ℃烘干后先于250 ℃预烧结5 min,再于400 ℃烧结

从两种烧结工艺制品的临界开裂厚度来看,后者裂纹较少,临界开裂厚度相对较大。

原因可能是在250 ℃烧结时,PTFE开始出现结晶现象,在进入到400 ℃烘箱烧结前,形成大量晶体。由于晶体的记忆效应,在400 ℃烧结后冷却下来的喷涂制品中晶体较大、晶核间距小,易发生开裂现象。但直接进入400 ℃高温烧结的PTFE乳液制品冷却后形成的晶体较小、晶核间距较大,涂层开裂程度较轻。

3 结论

通过探讨PTFE乳液颗粒形态及其粒径分布、抗剪切稳定性、降解温度等因素对其喷涂制品临界开裂厚度的影响,得出以下几点结论:

1)PTFE乳液颗粒呈球状,饱满均匀,粒径分布范围较为集中,会表现出更大的临界开裂厚度;

2) 抗剪切稳定性能优异、降解温度低的PTFE乳液,其喷涂制品具有更高的临界开裂厚度;

3)关于PTFE乳液制品的临界开裂厚度,一次烧结样优于预烧过的烧结样。