先进陶瓷成形技术现状及发展趋势

(华中科技大学 材料科学与工程学院 材料成形与模具技术国家重点实验室,武汉 430074)

陶瓷是最古老的一种材料,是人类征服自然的过程中获得的第一种经化学变化而制成的产物,它的出现比金属材料更早,是人类文明的象征之一,其可定义为“无机非金属材料”。随着科学技术水平的提高,历史上关于陶瓷的概念也在不断演化。目前来说,陶瓷材料大致可以分为两类,即传统陶瓷和先进陶瓷。

传统陶瓷主要以天然硅酸盐矿物为原料,如瓷石、粘土、长石、石英砂等,经粉碎、塑形、烧结等工艺后得到成品,传统陶瓷多用于日常、艺术和建筑等方面。与之相对应的先进陶瓷是现代发展起来的各种陶瓷的总称。先进陶瓷以人工精制合成原料为主,从粘土等传统原料扩大到化工原料、合成矿物,甚至是非硅酸盐、非氧化物原料,其成分由人工配比决定,而其性质的优劣由原料的纯度和成形及烧结工艺决定。先进陶瓷一般具有特殊性质和功能,除了高强度、高硬度、耐腐蚀外,还在磁、电、光、声、生物工程等方面具有独特应用。

与传统陶瓷相比,先进陶瓷在粉体制备、成形、烧结等步骤更注重于稳定化和精细化,以控制材料的显微结构,从而得到性能优异的陶瓷材料。先进陶瓷工艺流程可以分为粉体制备、粉体修饰、坯体成形、坯体烧结及精加工等。其中,陶瓷成形是指用配备好的坯料,通过不同的成形方法制成具有一定形状、尺寸、密度高且均匀的坯体,而成形技术则是决定陶瓷产品可靠性的关键步骤。

关于成形方法的分类,可以按其连续性分,也可按有无模具分类。文中介绍一种按粉料特性分类的方法。根据坯料流动、流变的性质,可将成形方法分为3 类:干坯料压制成形、可塑性坯料成形和浆料成形。干坯料基本不含或含少量水或其他液体成分,以其为原料成形的方法主要有干压成形和等静压成形。可塑性坯料所含成形剂含量较多,但一般不超过30%,以这种坯料成形的方法有挤制成形、轧膜成形、注射成形及热压铸成形等。浆料成形的浆料除粉末颗粒外,主要含液体介质和分散剂(含量在28%~35%左右),以其成形的方法主要有注浆成形、注凝成形和流延成形等。这些方法将在下文中详细介绍。

1 压制成形法

1.1 干压成形法

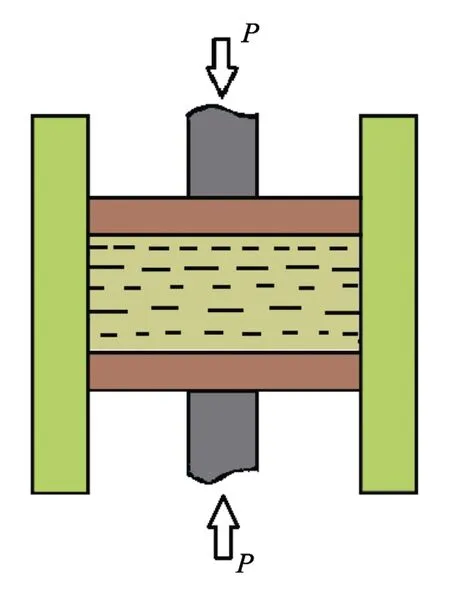

干压成形法又称为模压成形法,通常需要将一定粒度配比的陶瓷粉末加入少量粘结剂进行造粒,然后将其置于金属模具(一般为钢模)中,在压机上加压形成特定形状的坯体[1]。干压成形法实质上是在较大的压力下使模具中的颗粒相互靠近,并在内摩擦力的作用下相互联结,从而得到具有一定形状的生坯。坯料的受压方式有单向受压和双向受压两种,如图1 所示。单向受压时,由于粉末之间、粉末与模壁之间的摩擦使压力在压制过程中有所损失,从而造成压坯密度分布不均匀。为了改善压坯密度的分布均匀性,双向压制可以在粉体压制过程中最大程度地提高生坯轴向密度分布均匀性。同样地,在粉末中混入润滑剂(如油酸、石蜡汽油溶液等)也可以减少粉体之间、粉体与内模的摩擦,从而改善生坯密度分布的均匀性。

与金属粉末相比,由于陶瓷粉末的塑性变形能力较差,所以其成形压力一般小于金属粉末(压力一般为50~130 MPa)。整个压制过程大致可分为两个阶段:第一阶段是压力低于90 MPa 之前,随着压力的增大,坯体密度迅速上升,这是由于造粒粉的排列并不规则,其间有许多空隙,加压使粉末发生位移,细小颗粒进入空隙中,使其气孔率不断降低;第二阶段压力在90~130 MPa 范围内,这时坯体密度的增加速率愈来愈慢,并不断接近理论堆积密度。

图1 双向加压干压成形法示意图Fig.1 Bi-directional compression dry pressing molding

干压成形的工艺一般包括造粒、喂料、加压成形、脱模、出坯等工序,其工艺简单,操作方便,周期较短,适用于形状简单、尺寸较小的制品,易于自动化生产,在工业生产中有较大的应用,比如PTC 陶瓷材料、压电陶瓷、陶瓷真空管的制备成形。Wu 等[2]通过干压成形法制备了多孔YAG 陶瓷。研究发现,随着成形压力的增加,陶瓷的孔隙率逐渐降低,而抗压强度则会逐渐增大。在10 MPa 的成形压力下,陶瓷具有较好的孔隙率41.11%和抗压强度5.810 MPa。

干压成形中的缺陷一般是层裂现象,即坯体内部或表面有层状裂纹。在坯体压制过程中,外加压力被坯体中的内部弹性力相平衡。撤去外力后,其内部的弹性能被释放,使坯体发生微膨胀,从而形成微裂纹。微裂纹在烧结过程中扩展使制品出现层裂现象。当然,影响层裂的因素还有许多,比如烧结气氛、水分含量、加压时长和压力大小等。

干压成形法工艺简单,易于自动化生产,但由于模具成本较高,只有在大量生产同一产品时才更加经济实惠,而且由于模具容易磨损,故其不适用于较大尺寸或结构复杂的产品生产。该方法对于原料的颗粒组成及形状有着较高要求,粉料需要经过严格的工序加工,而且对于粘结剂、分散剂与润滑剂等有机添加物的选择也应适当,以此获得密实而粒度分布均匀的陶瓷粉体。粉料中的水分不应过大,否则将会引起层裂的发生。在压制过程中,压力不宜过大,而应以较小压力多次加压,并适当延长每次加压时间,以获得更好的塑性变形能力。

1.2 等静压成形法

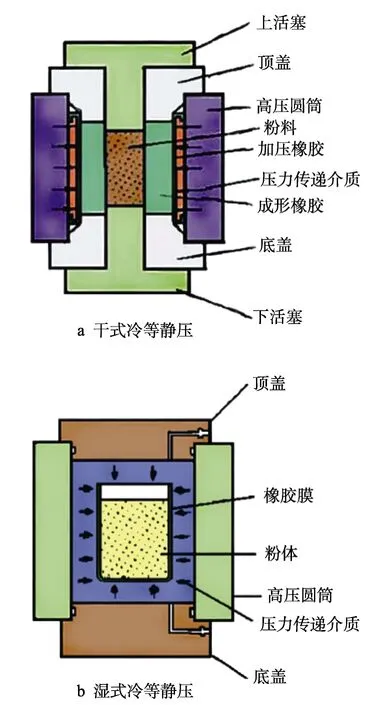

液体介质具有不可压缩性和压力传递各向同性的性质,等静压成形法便是利用这一原理,使粉料在液体中一边压缩一边成形。在高压容器中,粉体受到的压力是来自各个方向的,这和在同一深度静水中所受的压力情况相同,因而此方法又称为静水压成形法。等静压成形的压力可达300 MPa 左右,根据温度的不同,又可分为冷等静压成形和热等静压成形。与干压成形相比,其最大的区别是干压成形时,压力在轴向呈不均匀分布,而等静压成形时,粉料则是多方向多面均匀受压。

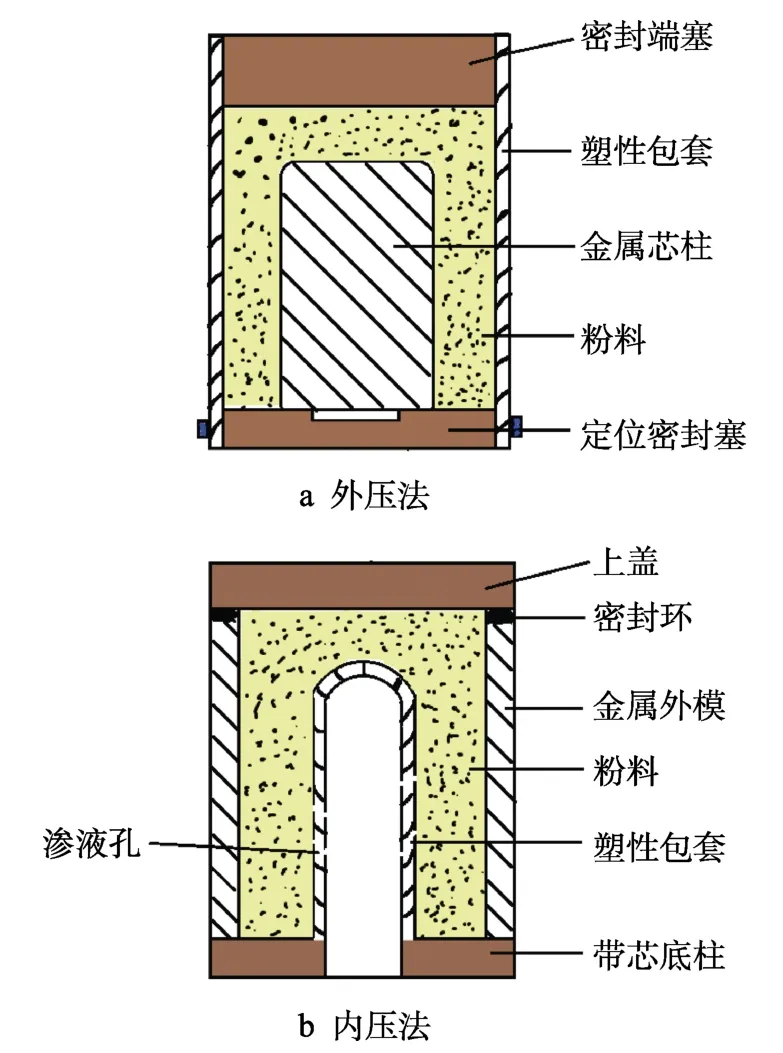

图2 冷等静压成形法Fig.2 Cold isostatic pressing molding

最常用的是冷等静压成形法,其又可分为干法和湿法两种工艺,如图2 所示。干法是将弹性模具半固定,不浸泡在液体介质中,而是通过上下活塞密封,模具不与加压液体直接接触,加压橡皮袋封紧在高压容器中,加料后的弹性模具送入压力室,压力泵将液体介质注入到高压缸和加压橡皮之间,通过液体和加压橡皮将压力传递使坯体受压成形,加压成形后退出脱模。模具不和加压液体直接接触,可以减少模具的移动,不需要调整容器中的液面和排除多余的空气,因而能加速取出压好的坯体,可实现连续等静压。由于只是在粉料周围受压,粉体的顶部和底部都无法受到压力,这种方法只适用于大量压制同一类型的产品,特别是几何形状简单的产品,如圆管、圆柱等。湿法是将预压好的坯料包封在弹性的塑料或橡胶模具内,密封后放入高压缸内,压力泵将液体介质注入到高压缸和橡皮之间,通过液体将压力传递,使坯体受压成形。

等静压成形法是根据“帕斯卡原理”理论,即加在密闭流体上的压强可以大小不变地被流体介质向各个方向传递。根据流体力学原理,橡胶模具中的粉体在各方向上所受压力是均一的。压制过程可分为3 个阶段:第一阶段是颗粒的迁移和重堆积,其次是粉末的局部流动和颗粒的碎化阶段,最后是体积压缩阶段。如此便可得到较为致密的坯体。

等静压成形所得成形坯体密度高,组织结构均匀,其坯体密度比普通模压成形高5%~15%,且坯体密度均匀,是一种较先进的成形工艺。等静压成形已广泛应用于陶瓷工业中,如陶瓷片、陶瓷管、陶瓷球、氧化铝灯管和功能陶瓷制品等。

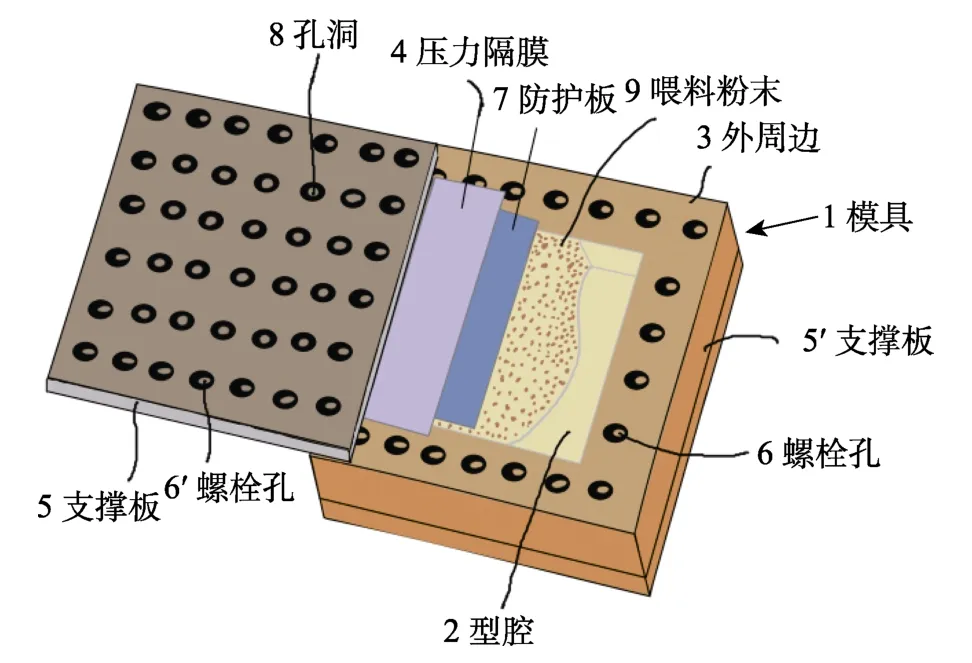

图3 用于大尺寸片状坯体成形的直接等静压成形模具[3]Fig.3 Direct isostatic pressing mould formed by large size platy ceramic body

图3 是美国专利中一种用于大尺寸片状坯体成形的直接等静压成形模具[3]。该模具是中心上下对称的,用螺钉通过螺纹6 使其密封为一体。液体介质则通过孔8 将压力传递到模型腔中的物料。直接等静压成形工艺根据施压方向的不同可分为外压法和内压法,图4 为一种用直接等静压法成形坩埚状坯体时,所使用的外压法与内压法模具结构示意图[4]。

冷等静压法与热等静压法一般用于不同的场景。冷等静压法在陶瓷成形中应用较为广泛,如氮化硅陶瓷的成形[5]、YAG 透明陶瓷的制备等[6]。热等静压法则可应用于陶瓷材料后处理,以进一步提高陶瓷材料致密度及其性能。

图4 直接等静压成形模具Fig.4 Direct isostatic pressing mould

邓娟利等[7]通过冷等静压成形,反应烧结制备了氮化硅陶瓷材料(简称RBSN),并研究了冷等静压成形压力对所得陶瓷增重率、开气孔率、密度等参数的影响。他们所用成形压力范围在100~300 MPa,随着压力的增加,陶瓷的增重率与开气孔率都有所降低,而其密度则先升高后减小,因而,并不是压力愈大愈好,而是应根据材料的不同选用合适的成形密度。

等静压成形法由于使用液体介质传递压力,并且可以多个方向同时加压,因而坯体所受压力较为均匀,各个方向均能密实成形,不会因为形状厚度的不同而发生较大差异。所得生坯密度相较其他压制方法更高,粉末颗粒在压制时由于与模型间的摩擦力较少,因而生坯产生应力的现象很少。等静压法所使用的粉料中,含水量一般很低,可以不用或较少使用粘结剂、润滑剂等有机添加剂,因而在烧结过程中收缩较少,有利于提高成品致密度。

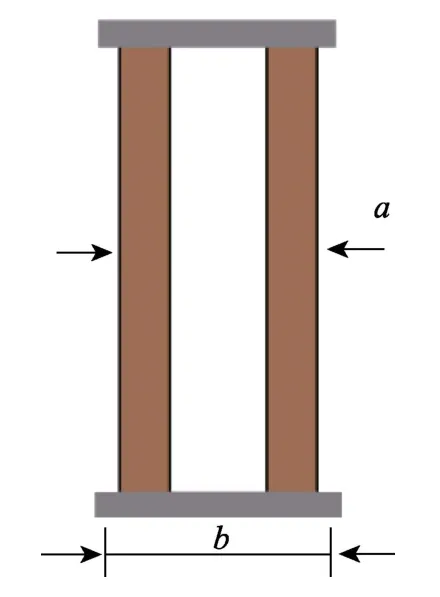

等静压成形法可以生产形状较为复杂、大件以及细长的陶瓷产品,而且模具制作方便,生产效率较高,使用寿命长,成本较低,所得制品质量较高,是一种有着广阔应用前景的成形方法。等静压法也有其缺陷,其压坯尺寸与形状不易精确控制,设备投资较大。坯体中也会有缺陷产生,其中最常见的是“象足”缺陷,“象足”是由于所得成形坯体中间细两端粗,外形酷似大象脚而得名,如图5 所示。

“象足”缺陷在制备管状或棒状陶瓷时较为常见,可以通过修坯工艺消除这种缺陷,但“象足”的根本原因是成形坯体不同部位收缩率不同,导致坯体密度不均匀所致,因此,即使修坯消除了外形尺寸上的差异,缺陷最终仍可能在烧成阶段显现出来。

图5 “象足”缺陷(b>a)Fig.5 “Elephant foot” defects (b>a)

2 塑性成形法

塑性成形和浆料成形都属于湿法成形工艺。相比于干法成形,湿法工艺成形可以较容易地控制粉体的团聚,减少杂质的含量,从而得到形状复杂的陶瓷制品。塑性成形法是以可塑性的坯料为原始材料,利用模具运动所产生的压力,使坯料塑性变形制备坯体的一种方法。可塑性物料主要由陶瓷粉料、粘结剂、增塑剂和溶剂组成,对其原料配制工艺要求较高。

2.1 挤压成形法

挤压成形法是塑性成形法的一种,一般是将粉料、粘结剂、润滑剂等与水充分混和均匀得到泥料,然后将其放入挤压机内,利用液压机推动活塞,将塑化的坯料从挤压嘴挤出。挤压嘴便是其成形模具,通过更换不同的挤压嘴便可以制备形状不同的陶瓷制品。对陶瓷材料来说,挤压成形一般是在常温下进行,陶瓷粉体需加入水、塑化剂等制得坯料并混合均匀,添加塑化剂的目的是使粉体具有可塑性。

在传统陶瓷生产中,由于坯料中本身含有一定量的黏土,所以不需要添加塑化剂。先进陶瓷的坯料几乎都是化工原料,属于瘠性料,没有可塑性,故需加入塑化剂进行塑化。在挤压过程中,通过抽真空可以排除坯料内部的空气,以提高坯体的密度。

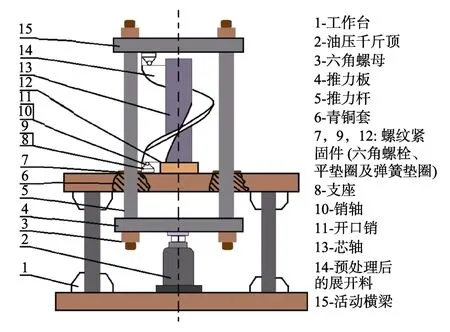

挤压成形机是该方法所用的主要设备,根据挤压力的来源,有螺旋挤压机与柱塞式挤压机两种。由于螺旋挤压机费用低廉、使用可靠和生产连续工作的特点,因而在陶瓷工业、食品和药业领域里应用更加广泛。图6 是一种真空螺旋挤压成形机的示意图[8]。

挤压成形法通过挤压嘴制备一定形状的坯体,可以说其挤压嘴便是成形模具,其适用于成形截面一致的管状制品,且对于制品长度没有限制,管壁的厚度也可以很薄。对于微小且复杂的陶瓷零件,则可以使用微挤压快速成形,这是一种新兴的快速成形方法。Li 等[9]通过陶瓷按需挤压成形法制备了Y2O3摩尔分数为3%掺杂稳定的氧化锆材料,并制备了相关陶瓷齿轮部件。其材料相对密度最大达到了98.8%,从四点弯曲测试获得的弯曲强度为616 MPa。闫存富等[10]对水基陶瓷膏体的低温挤压自由成形过程进行了研究,实验发现,喷嘴直径、挤出速度与挤出时间间隔对挤出过程中的液相迁移均有较大影响,因而,可通过增大喷嘴直径,增加挤压速度等方法提高陶瓷膏体的迁移速率,以提高成品质量。

图6 反应烧结碳化硅坯体挤压机示意图Fig.6 Extruder assembly of reaction-bond silicon carbide

挤压成形的主要缺点是物料强度低、容易变形,坯体表面可能有凹坑和气孔、裂纹及弯曲变形等缺陷,其中产生气孔的原因是塑化剂所产生的气体未排尽,产生裂纹是由于混料不均匀,发生弯曲变形是由于坯料组成不均匀或水分过多,产生表面不光滑是由于坯料塑性差或挤压压力不稳定。挤压成形用的物料以粘结剂和水作为塑性载体,尤其需要粘土来提高物料相容性,因而广泛应用于传统耐火材料如炉管、护套管及一些电子材料的成形生产中。

2.2 轧膜成形法

对于一些较薄的陶瓷制品,比如厚度低于1 mm时,干压成形法难以满足这个条件,故只能使用轧制成形法。轧制成形法需要颗粒具有一定的塑性,因而广泛应用于金属及合金的轧制成形。对于先进陶瓷粉末,其原料大多为瘠性粉末,轧制性能很差,故而出现了轧膜成形法。

这是一种比较简单的成形方法,通过将陶瓷粉末、粘结剂和溶剂等混合均匀,得到的塑性物料在轧膜机中经过粗轧和精轧后得到膜片,最后再冲片成形。轧膜机主要是由两个反向转动的轧辊构成,两辊之间的距离可调。预烧后的粉末,与粘结剂和溶剂混合后,置于两辊间混练,使其混合均匀,随后进行热风干燥,使溶剂慢慢挥发,在颗粒上形成一层厚膜,这称为“粗轧”。精轧是逐步调小两辊之间的距离,多次折叠、反复轧练,使气泡不断被排除,最后轧制出所需厚度的坯片。冲片则是用冲片机冲出所需尺寸的坯体。

轧膜成形所得坯体密度高,适用于片状、板状物件的成形,在片状电子陶瓷元器件的应用上较为广泛,如电路基板、电容器和电池阴阳极材料的制备等。卢绪高[11]通过轧膜成形法制备氮化硅陶瓷,研究发现添加β-Si3N4晶须作为模板晶粒,在轧膜成形的过程中能够实现晶粒的定向生长。这使最终烧结制备的氮化硅陶瓷,在不同方向上有着明显的力学性能差异。沈晓等[12]以W 粉和Cu 粉为原料,通过单层轧膜、叠层共轧烧结制备了层状W-Cu 复合材料,最终得到的复合材料相对密度达93.11%,这说明轧膜技术对于复合材料成形也有较好效果。

轧膜成形法工艺简单、成本低、生产效率高、所得成品致密均匀、气孔较少,在生产集成电路基片、电极材料、电容器等各式功能材料方面有独特优势。此方法不需要使用液体浆料,因而省略了陶瓷悬浮液的制备步骤,但坯料制备仍然是轧膜成形法的关键程序。为了使瘠性粉料具有较好的可塑性与延展性,应合理地选择粘结剂、增塑剂与溶剂等塑化成形剂。在压制时,由于坯体只在厚度与长度方向上受到碾压,宽度方向受压不足,因而在烧结坯体时会产生收缩不一致的现象,从而出现变形、开裂。在成形过程中,可能会有气泡、压片厚度不均、颗粒表面难以成膜等缺陷,产生气泡的原因在于粗轧时有空气未排出,或者粉末水分较多,轧膜次数不够;产生压片厚度不均匀的原因在于轧辊开度不精确,或轧辊磨损变形;产生颗粒表面难以成膜的原因在于粉料游离氧化物多,或者粘结剂选择不当。

2.3 注射成形法

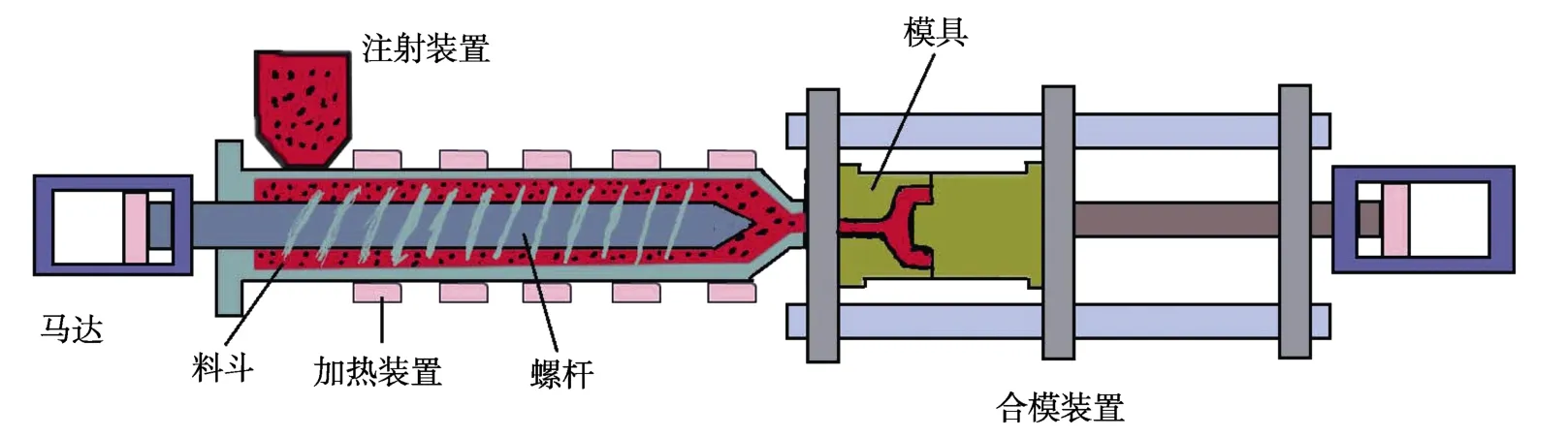

陶瓷粉末注射成形(Ceramic injection molding,CIM)是粉末注射成形的一种。注射成形又可称热压铸成形,该方法是将陶瓷粉末与粘结剂混合后,经注射成形剂在130~300 ℃温度范围内微热,赋予陶瓷粉末与聚合物相似的流动性,随后注入金属模腔内,冷却后粘结剂固化便得到成形好的生坯。

注射成形法在1878 年首次运用于塑料的成形和金属模具的浇注,其工艺特点是适应性强、产率高、生产周期短。与传统陶瓷成形技术相比,其优势如下:①CIM 所得陶瓷生坯结构致密,密度分布均匀,烧结后的陶瓷制件性能优于传统成形[13];② 成形技术自动化程度高,可大批量生产尺寸精度高、形状复杂、体积小的陶瓷部件;③CIM 是一种近净尺寸成形工艺,生产出的产品具有极高的尺寸精度和极低的表面粗糙度,后续加工成本很低,而传统陶瓷成形工艺的后期精度加工占整个陶瓷制备成本的30%左右。

CIM 基本的工艺流程大致可分为5 步:粉末/粘结剂混合,注射成形,脱脂,烧结,产品检测,其原理如图7 所示。陶瓷粉末经一定的预处理后,与粘结剂按一定的比例进行混练至均匀,得到喂料。随着温度的升高,喂料获得较好的流动性,此时施加压力,喂料进入模具成形经冷却得到毛坯。脱脂是为了除去粉末中多余的粘结剂,最后通过高温高压烧结便得到致密化程度较高的陶瓷。

图7 CIM 工艺原理Fig.7 Process schematic of CIM

Han 等[14]采用陶瓷注射成形法,对低温烧结条件下,掺杂PNN-PMN-PZN 粉末的PZT 陶瓷进行了研究。他们发现,低温烧结PZT 陶瓷在1015 ℃时达到应变速率峰值点,低于常规PZT 陶瓷的峰值点,最终陶瓷材料可达到98%的相对密度。

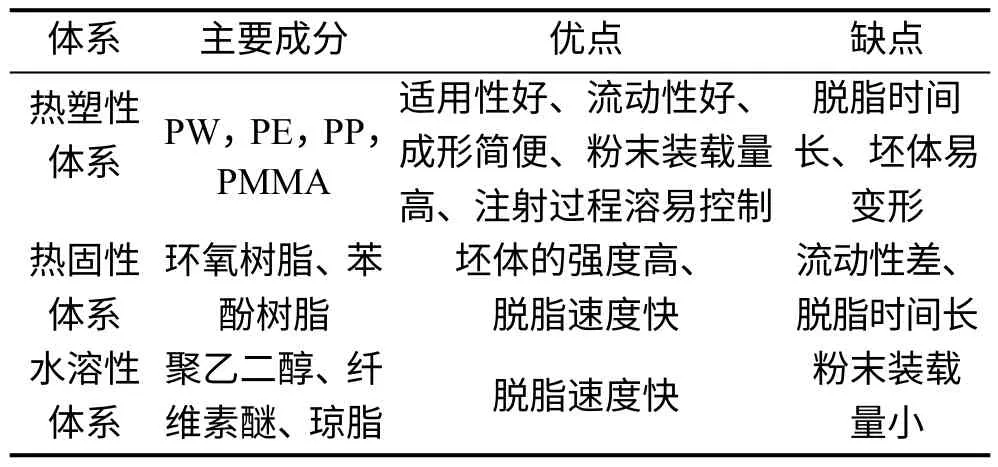

粘结剂的选择是陶瓷注射成形的核心与关键[15]。CIM 所使用的粘结剂通常是有机高分子化合物,其目的是增加陶瓷粉体在高温时的流动性,以及在成形后和脱脂期间保持坯体形状的稳定。常用的粘结剂体系根据粘结剂组元和性质可分为:热塑性体系、热固性体系和水溶性体系。这几种体系的优缺点在表1 中已列出。

表1 几种CIM 所使用的粘结剂Tab.1 Several binders used in CIM

注射成形法在注射过程中,坯体处于等静压状态,因而所得成品密度均匀,且其作为一种近净成形工艺,后续加工处理很少,降低了生产成本。目前,注射成形法适用于铁基合金、钨基合金、钛合金、硬质合金等粉末冶金材料,以及氧化铝、氧化铝、氮化硅等先进陶瓷材料。随着CIM 技术的飞速发展,一些新兴的注射成形技术也应运而生,如粉末共注技术、低压注射成形技术和粉末微注射成形技术等。

粉末微注射成形技术是在常规CIM 基础上发展起来的新技术,其工艺和CIM 大致相同。由于在国防、通信、医疗、电子封装等领域中,微型元器件的需求日益增加,传统工艺无法满足对微米结构构件的要求,故而出现了粉末微注射成形技术。这种技术所制备的坯体具有高的尺寸精度和均匀的显微组织,可一次性得到形状较为复杂的坯体,同时实现自动化和大规模的生产,是一种非常有前景的先进成形制造技术。

3 浆料成形法

传统的干法成形因其操作简单而被广泛应用,但因为在成形复杂部件时存在许多困难,且尺寸精度和内部均匀性也受到限制,而陶瓷浆料成形则可以有效控制团聚,在成形复杂坯体同时减少坯体缺陷,因此发展迅速。浆料成形法以具有流动性的陶瓷悬浮体为原料,除粉末颗粒外,浆料中还含有水和分散剂。浆料成形法主要包含注浆成形、注凝成形和流延成形等。

3.1 注浆成形

注浆成形法是在陶瓷粉末中加入液态介质制得泥浆,然后注入石膏模具中,利用模具的吸水作用,使其干燥得到一定形状的生坯。当泥浆注入模具后,模具表面与内部连通的气孔便可利用其毛细管力开始吸水,泥浆中的细小颗粒会随模型形状均匀排列成薄泥层。随着泥层不断增厚,当达到所需厚度时,便可将多余浆料倒出。接着石膏模具继续吸收水分,使坯体收缩成形,这时便可进行脱模得到生坯。

对于注浆成形法来说,浆料的制备尤为重要,对其要求主要有以下几点:①流动性要好,便于填充整个模具;② 稳定性要高,不易沉淀和分层;③在保证其流动性的情况下,含水量要尽可能小,以减少干燥成形时间,降低因生坯收缩率大而导致的缺陷;④ 浆料所形成的坯体还需易于脱模,以保证其完整性。

注浆成形法工艺过程简单,设备成本低,易于操作和控制,但注浆时间较长,成形生坯较为粗糙,密度不高,可以用来制备简单形状制品,如导电陶瓷、氧化物陶瓷靶材及透明陶瓷等[16—17],是一种小批量生产的方法。在传统注浆成形的基础上,研究人员相继开发了离心注浆成形和压力注浆成形。这两种成形方法借助离心力和外加压力,可以提高坯体的密度和强度,但其所制备的坯体均匀性较差,不能满足高性能陶瓷材料的要求。

丁子晔等[18]采用注浆成形法制备了B4C/SiC 复相陶瓷,并研究了分散剂、粘结剂等因素对浆料流动性的影响规律。实验发现,四甲基氢氧化铵(TMAH)作为分散剂,悬浮液的稳定性最好。随后经2000 ℃烧结、保温60 min,陶瓷材料密度最高为2.719 g/cm3。可以看出,分散剂的选择对于陶瓷成品的质量有很大影响。

注浆成形法所得坯体质量与泥浆性能、石膏模质量及操作方法等因素有许多联系,因而可能产生一些缺陷:①坯体开裂,可能原因在于石膏模各部位吸水速率不同,使坯体收缩不均匀;② 坯体生长缓慢,可能原因在于泥浆含水量过高,或者泥浆温度过低;③气泡或针孔,可能原因在于石膏模具过干、过湿;④坯体变形,可能原因在于石膏模具所含水分不均匀。

3.2 注凝成形法

注凝成形法又称为凝胶注模成形法,是由美国橡树岭国家重点实验室在20 世纪90 年代初开发的一种新型陶瓷成形工艺。该方法将有机化学中高分子单体聚合的方法引入到陶瓷的成形工艺中,从而将传统陶瓷工艺和化学理论有机结合起来。

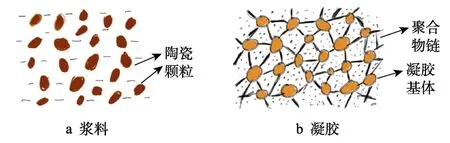

注凝成形的工艺原理是在陶瓷粉体-溶剂悬浮体系中,加入少量有机单体(如乙烯基、甲基丙烯酸脂、亚甲双丙烯酰胺等),然后利用催化剂和引发剂通过自由基反应,使悬浮液中的有机单体交联形成三维网状结构,使浆料原位固化成形,得到陶瓷坯体,其工艺原理见图8。

图8 注凝成形法工艺原理Fig.8 Process schematic of gel-casting

注凝成形法实用性较强,优势在于工艺简单、成本低、制得坯体均匀性好、便于加工、具有较高的强度,而且烧结时坯体收缩小,适用于精准尺寸陶瓷的成形。注凝成形法在现代陶瓷材料、多孔材料、医用材料、复合材料、透明陶瓷[19]及金属陶瓷等领域有着广泛应用。

王鹏举等[20]以Si3N4为原料,丙烯酰胺为有机单体,通过注凝成形法和无压烧结技术,成功制备了孔隙率大、弯曲强度高的多孔氮化硅陶瓷。实验发现,多孔氮化硅陶瓷材料弯曲强度的高低与孔隙率大小密切相关,孔隙率越大,弯曲强度越低。Chen 等[21]将注凝成形与3D 打印相结合,得到了性能优良、表面致密的SiC 陶瓷叶轮。研究还发现,添加质量分数为1.0%的PEG 与质量分数为4.0%的蔗糖可以提高SiC 陶瓷的表面质量,并提高叶轮性能。

Guo 等[22]采用注凝成形工艺制备了AlN 陶瓷块体材料,并研究了相关影响参数。研究所得最佳工艺参数为:固相含量体积分数为50%,溶剂乙醇与聚乙二醇体积比为3∶1,分散剂的质量分数为0.2%,混合2 h。所得生坯具有均匀的微结构,且弯曲强度为18.68 MPa,烧结后收缩较小。冯慧文等[23]采用离心-注凝成形技术制备了梯度ZrO2/HA 复合材料。在固相含量为40%(质量分数),ZrO2含量为15%(质量分数)时,ZrO2/HA 浆料的最佳粘度为223.5 MPa·s,且浆料具有良好的分散性。可以看出,固相含量与分散剂等对于浆料粘度有较大影响。

注凝成形法在成形过程中,颗粒将在原位固化,且液固转变前后其成分和体积不变,因而只要充型完全,便可使坯体密度分布均匀。所形成的坯体强度较高,一般为20~40 MPa,可进一步加工成形状复杂的零件。注凝成形法所使用的有机物含量较少,没有排塑的困难,且注凝成形法也是一种近净尺寸成形工艺,其优点之多是传统注浆成形、注射成形所无法比拟的,但其难点在于低粘度、高固相含量悬浮浆料的制备;另外,在坯体致密化过程中,其收缩率较大,易导致坯体弯曲变形,这也是需要解决的问题。

3.3 流延成形法

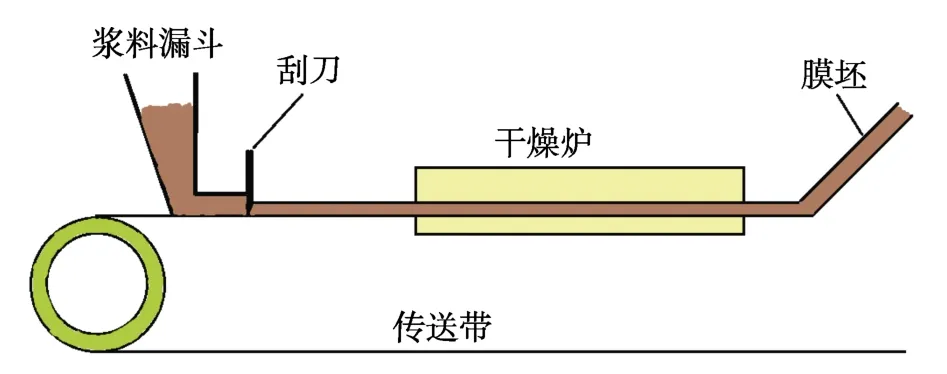

流延成形法又称为刮刀成形法,最早由美国麻省理工学院Howatt 等在1943 年进行研究,并于1945年对其进行了公开报道,1947 年正式用于工业生产。该方法在陶瓷粉料中加入溶剂、分散剂、塑化剂等制得浆料,并经由流延机制备所需厚度的薄膜材料。

流延成形一般以有机物为溶剂,将陶瓷粉末、增塑剂、分散剂等溶于其中,混合后得到均匀稳定的悬浮浆料,然后进行搅拌排除气泡,真空脱气,得到粘稠浆料。浆料还需经过滤网过滤除去较大的团聚颗粒,才可倒入流延机中。浆料从容器中流下,在基带上被刮刀刮压涂覆,经干燥、固化后便得到生坯,其后对生坯进行冲切等加工处理,便可得到待烧结的毛坯,其工艺原理如图9 所示。

图9 流延成形法工艺原理Fig.9 Process schematic of tape casting

流延成形法工艺成熟、稳定,所需设备较为简单,生产效率高,常用来制备层状陶瓷薄膜。该方法得到的薄膜厚度一般在0.01~1 mm,被广泛用于制备多孔陶瓷[24]、电容器、层状陶瓷及层状耐火材料[25]、压电陶瓷、电子电路基板等器件。

Zhong 等[26]通过流延成形工艺制备了体积分数为23%的SiC 薄膜,随后采用分层制造技术、常压烧结等工艺得到相关陶瓷部件。Wang 等[27]将流延成形与固相反应烧结法相结合,制备了YAG/Yb:YAG/YAG平面波导陶瓷激光器,并测试其连续波和锁模性能。所得激光器在连续波测试中,最高斜率效率为66%,平均输出功率超过3 W;锁模测试中,可输出2.95 ps 脉冲,最大功率为385 mW,中心波长为1030 nm。该结果表明,流延成形法是一种制备平面波导陶瓷激光器复合结构增益介质的良好方法,可进一步应用于其他波导材料的制备。

流延成形法所制备的坯体性能均匀一致,且易于成形,可实现自动化生产,一般用于制备超薄型制件,对于坯料的细度、粒型等要求较高。通常所使用的粉料粒径应小于3 μm,颗粒应为球形以保证良好的流动性。流延成形法所用浆料中溶剂和粘结剂的含量比较高,因而得到的坯体密度较小,在烧结时收缩率较大,有时可达到20%左右,这将导致某些缺陷的产生。

3.4 上述成形方法对比

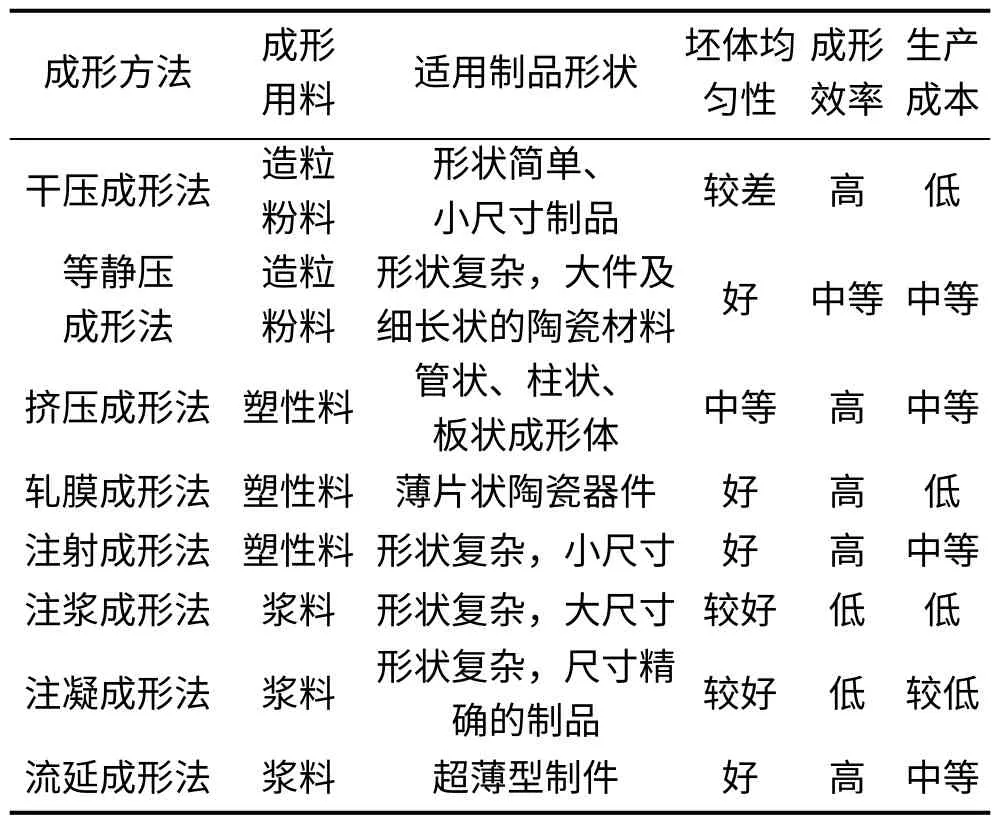

在上面部分,对压制成形法、塑性坯料成形法和浆料成形法等3 类方法进行了详细介绍。每种成形方法都有自身的优点及局限性,需要根据实际情况进行选择,各成形方法适用制品形状、坯体均匀性、成形效率以及生产成本进行了简单对比,如表2所示。

表2 各种成形方法汇总Tab.2 Summary of all kinds of forming methods

4 先进陶瓷成形技术新进展及趋势

随着先进陶瓷应用领域的不断扩展,对于其性能的要求也是愈来愈高。成形工艺作为陶瓷器件制造中的一个重要环节,传统成形工艺已不能满足对于高精度、复杂形状和复相陶瓷材料的制造,这极大限制了高技术陶瓷材料的应用和发展。随着科学技术的不断进步,尤其是材料化学、计算机技术的发展,为先进陶瓷成形技术注入了新的活力,一些新技术如离心沉积法、电泳沉积法、直接凝固注模成形法和固体无模成形法等相继涌现。

4.1 离心沉积成形法

离心沉积成形(Centrifugal deposition casting,CDC)的成形特点是引入了离心技术,常用来制备板状、层状纳米多层复合材料。最早是由美国加州大学的Lange 小组将其用于陶瓷材料的成形之中。工艺过程大致为:①将陶瓷粉末、水、成形助剂放入球磨机混合得到浆料;② 注入离心成形机的模具中成形;③脱模干燥后脱脂并烧结。

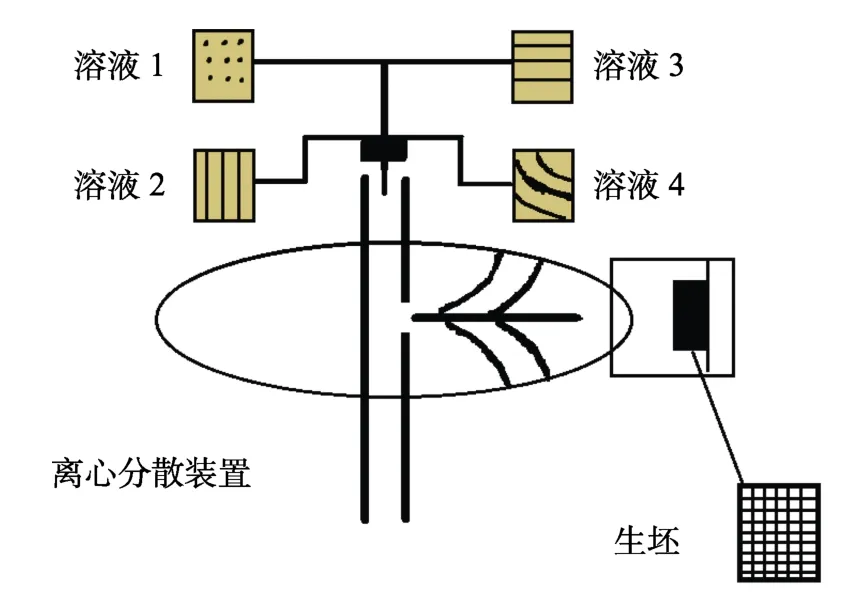

在浆料中存在着大小不一的颗粒,其颗粒尺寸与密度不同,在离心力的作用下,坯体不同部位优先沉积不同性质的颗粒,从而形成致密均匀的陶瓷坯体。当采用不同浆料制备层状材料时,其在离心力的作用下便会一层层地均匀沉积成一个整体,图10 是成形多层复合材料的示意图。

图10 离心沉积成形法制备多层复合材料Fig.10 Multilayer composites prepared by centrifugal deposition casting

离心沉积法可用于制备生物陶瓷材料。李强等[28]通过离心沉积法制备了羟基磷灰石(HA)生物陶瓷材料,且在pH=9 时HA 浆料具有良好的分散性。与干压成形法相比,HA 浆料离心成形后得到的生坯密度更高,达到62.1%,这有助于其在低温下烧结致密。

离心沉积成形法亦被广泛应用于梯度材料、多孔材料及层状陶瓷材料的制备中,其特点主要有:在成形过程中必须有流体的存在,可以通过沉积不同的材料改善材料的韧性,而且沉积各层可以是电、磁、光等性质的结合,也可以制备各向异性的新型材料。离心沉积成形的关键在于制备合适粘度的悬浮液,粘度过小会使粉末较快地沉积到底部,粘度过大会产生结块,这些都会影响材料的均匀性。

4.2 电泳沉积成形法

电泳沉积成形(Electrophoretic deposition casting,EDC)是电泳和沉积的结合,其多用来制备薄膜或陶瓷涂层材料。在悬浮液中的离子是带电的,在电场的作用下做定向运动,随后在极性相反的电极上沉积成形。在电泳过程中,Vander Waals 吸引力起主要作用,它使粒子间的距离缩短,浆料失去分散稳定性后开始沉积。

电泳沉积法主要包含3 个过程:制备稳定的悬浮液、悬浮液中的颗粒开始相互作用和颗粒在电场的作用下定向运动并在电极上沉积。在制备悬浮液时,需要使粉体颗粒带上电,主要有3 种方法:①颗粒表面分子团的离解或离子化;② 电位决定离子的再吸附;③使粒子吸附表面活性剂离子。

赵文涛等[29]通过电泳沉积法在石墨基体上制备Si涂层,随后在1300 ℃烧结。该SiC 涂层均匀致密,厚度约80 μm。这为SiC 涂层的制备提供了一种新方法。

电泳沉积成形法原料范围广泛,如金属、非金属和半导体等。成形时易于精确控制沉积厚度,而且所得膜层十分均匀、致密、气孔少,是一种灵活可靠的成形方法。该成形方法用时短,设备简单,成本较低,适用于大面积薄膜的制备,但该方法应用受到基体材料性能的限制,所用的介质多为有机材料,有时会成本较高且处理过程复杂。

4.3 固体无模成形法

固体无模成形(Solid freeform fabrication,SFF),也可译为“固体自由成形制造”。其概念最早出现于20世纪70 年代,在90 年代初由美国Texas 大学正式提出并应用于陶瓷领域。固体无模成形是一种生长型的成形方法,是一种自下而上的成形技术。

该成形技术主要由两部分组成:①计算机系统,用于陶瓷制件外形结构设计、图形处理和输出;② 外部输出设备和技术,用于执行计算机所输出的指令。大致过程是在CAD 软件中设计出所需零件的三维实体模型,然后按其工艺要求将其分解成一系列一定厚度的“二维平面”。在三维模型转化为二维平面信息后,将其数据进行处理,转化为外部设备可识别的工艺参数,即数控代码。随后在计算机的控制下,外部设备进行一层层打印,最终便可得到所需的三维立体构件。

与传统工艺相比,固体无模成形有以下优点:成形过程无需模具,生产更加集成化;可以制造任意复杂形状或尺寸较小的制件,更加灵活;成形速度快,制备周期短。但其软件、材料的开发,以及设备的制作需要较多的投入。固体无模成形法以3D 打印技术为基础,能极大降低生产成本。由此发展的新材料、新技术等已在多个领域有所应用,如生物医药、航空航天、汽车配件、建筑材料、教学教育等行业[30—31]。

目前固体无模成形技术已有20 多种,可分为3类:①基于激光技术的陶瓷成形技术;② 基于喷墨挤出技术的陶瓷成形技术;③基于数字光处理技术的陶瓷成形技术[32]。其中较为典型的有喷墨打印成形技术、三维打印成形技术、立体光刻成形技术、激光选区烧结技术、熔融沉积成形技术和分层实体制造技术。下面将对各种方法进行简单介绍。

4.3.1 喷墨打印成形技术

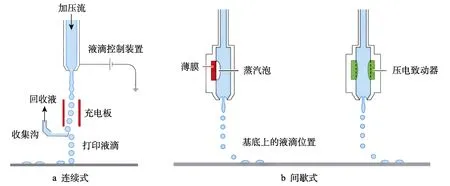

喷墨打印(Ink-Jet printing,IJP)成形技术是将陶瓷粉末与各种有机物混合,制成陶瓷墨水,然后通过打印机将其打印到成形平面上成形。通常陶瓷墨水是逐点逐层喷打到平台上的,以形成所需要尺寸的陶瓷坯体。

喷墨打印目前可分为连续式和间歇式两种,如图11 所示[33]。连续式打印效率较高,间歇式对于墨水的利用率较高。连续式打印的喷头受打印信号的控制而挤压喷头中的墨水,墨水在外加高频振荡的作用下被分解成一束墨水流,随后墨滴在充电装置中进行充电,在偏转电场作用下发生偏转,落在纸上不同位置形成打印点。间歇式打印的加压方式有两种:①通过薄膜加热液滴产生蒸气泡,在气泡破裂时产生压力使液滴落下;② 通过喷嘴处的压电致动器产生压力,控制液滴的下落。相比于连续式,间歇式打印更经济,也更精确。

对喷墨打印技术来说,陶瓷墨水的配制是关键。这要求陶瓷粉体在墨水中能够良好均匀地分散,并具有合适的粘度、表面张力及电导率,以及较快的干燥速率和尽可能高的固相含量。目前,该技术的难点是墨水中的固相含量太低,这会导致陶瓷坯体致密度较低,而过度提高固相含量又会使墨水的喷射变困难[34]。

Cappi 等[35]采用喷墨打印技术制备了Si3N4陶瓷齿轮坯体,其密度达3.18 g/cm3,断裂韧性为4.4 MPa·m1/2,抗压强度为600 MPa。可以看出,喷墨打印技术所得制品具有良好的力学性能。这也说明喷墨打印技术在高性能氮化硅陶瓷的生产中具有巨大潜力。

4.3.2 三维打印成形技术

三维打印成形(Three dimensional printing,3DP)技术是由美国Solugen 公司与麻省理工学院(MIT)共同开发的。首先在工作台上铺好粉末,然后根据计算机输出的二维信息,喷嘴向选定区域喷射粘结剂,从而完成一层的打印。随后工作台下降,重新铺料,再次喷射粘结剂,如此循环便可得到最终的陶瓷坯体。

图11 喷墨打印成形示意Fig.11 Schematic diagram of ink-jet printing

三维打印成形技术应用范围较广,在模具制造、工业设计等领域被用于制造模型,也可用于打印飞机零部件、髋关节或牙齿[36]等。3DP 在制备多孔陶瓷零件时有较大优势,但是其成形精度较差,表面较粗糙,这与粉体成分、颗粒大小、流动性和可润湿性等有较大联系。在制造过程中,可以通过控制粉末层的湿度来提高所得毛坯的尺寸和表面的精度。

3DP 成形法所制备的零件致密度一般较低,通常需要后续工艺来提高其致密度。比如在烧结前进行冷等静压和高压浸渗处理,可以显著提高烧结后制品的致密性,但同时也会使生产率降低。Ma 等[37]使用3DP技术制备了Ti3SiC2陶瓷,随后进行硅熔体和铝硅合金的渗透,复合材料密度达到4.1 g/cm3。这种全致密材料的弯曲强度最高为233 MPa,力学性能较好。3DP技术为陶瓷复合材料的制备提供了一种新型方案。

4.3.3 立体光刻成形技术

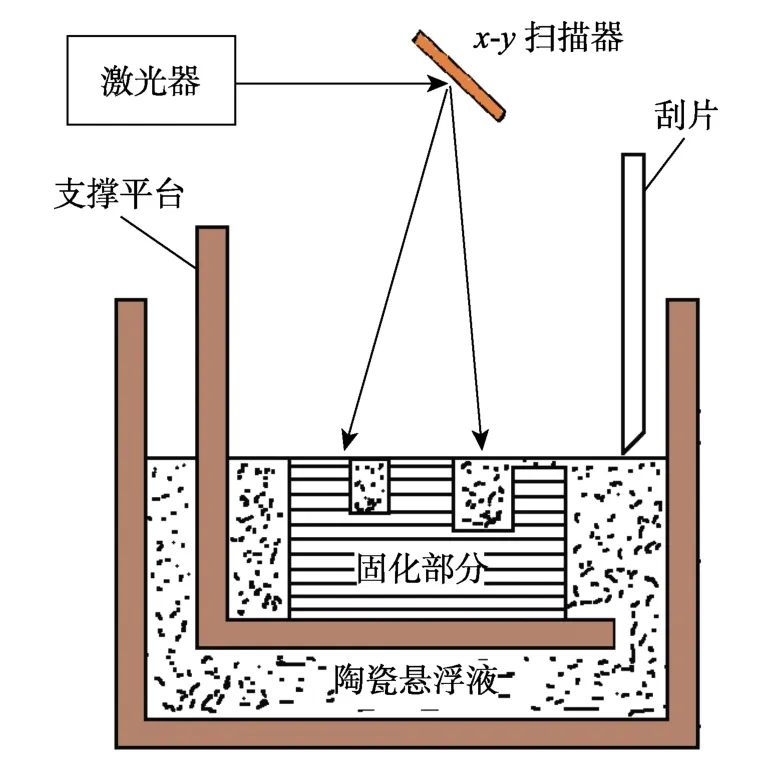

立体光刻成形(Stereo lithography,SL)技术,又称为光固化成形技术。此方法最早由Charles Hull申请专利,之后由3D Systems 公司成功实现商业化。光固化反应是通过一定波长的紫外光照射,使液态的树脂高速聚合成为固态的一种光加工工艺,其本质是光引发的交联、聚合反应。

在树脂中加入陶瓷粉末后得到陶瓷浆料,随后将其铺展于工作台上。通过计算机控制,使紫外线选择性照射到光敏树脂上,便可固化得到一层坯体。下移工作平台使光敏树脂重新铺展,进行下一层的固化,如此反复,便可得到所需形状的陶瓷坯体[38]。其原理如图12 所示[39]。

与其他固体无模成形技术相比,立体光刻技术在制备高精度、形状复杂的大型零件时具有很大优势,但其对于浆料的要求一般较高,如浆料需要有较高的固相含量、较低的密度,同时陶瓷颗粒需要在树脂中分散均匀,而且该方法的所使用的设备昂贵,制造成本较高。

图12 立体光刻成形示意图Fig.12 Schematic diagram of stereo lithography forming

龚俊等[40]以固含量为40%的纳米ZrO2陶瓷粉末浆料为实验对象,发现在光源波长接近引发剂吸收波长范围时,固化效果较好。随着光源扫描速度的不断增大,陶瓷坯体的硬度会逐渐降低,固化厚度逐渐减小,因而,在实际应用中应选取合适的光源以及扫描速率。Zou 等[41]以ZrO2体积分数为55%的光敏丙烯酸树脂为原料,经500 ℃脱粘,1450 ℃烧结得到致密ZrO2陶瓷,其致密度为99.3%,力学性能较高。Schwentenwein 等[42]使用光刻技术制备了抗压强度为427 MPa、致密度为99.3%的Al2O3陶瓷零件。

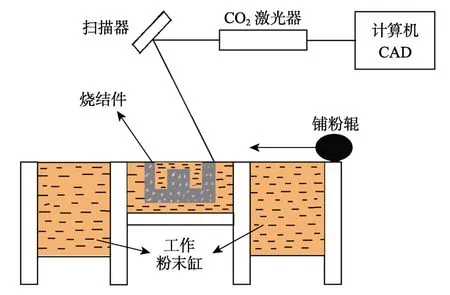

4.3.4 激光选区烧结技术

激光选区烧结(Selective laser sintering,SLS)技术最早由Carl Deckard 提出,又可称为选择性激光熔融(Selective laser melting,SLM),其原理示意图见图13[43]。SLS 的大致工作流程为:计算机根据三维模型的截面信息,控制激光选择性地扫描粉末机床表面,使粉末材料受热熔化并粘结在一块。随后工作台下降,重新在机床表面铺洒一层粉末,重复上述过程,一层接一层,直至打印出整个零件。在零件从粉末缸取出后,剩余的粉末材料仍可回收利用。

图13 激光选区烧结示意图Fig.13 Schematic diagram of selective laser sintering

SLS 技术可以直接制备金属材料生坯或零件,但是陶瓷材料的烧结温度很高,难以直接进行烧结成形。目前,只能通过间接激光选区烧结(Indirect selective laser sintering,iSLS)法对陶瓷材料烧结,其方法是将低熔点的有机粘结剂覆盖于陶瓷颗粒表面,然后激光只对有机粘结剂进行熔化,使陶瓷颗粒相互结合。虽然改进后的iSLS 成形过程较简单,但是由于有机高分子粘结剂含量较高,因而所得坯体密度较低,疏松多孔,故通常需进行后续处理提高致密度,如等静压处理、浸渗技术等。另外,SLS 成形工艺所用设备复杂,成本较高。

Ferrage 等[44]在YSZ 粉末中加入石墨,使其吸光度从2%提高至60%。随后在激光下烧结成形,所得YSZ 陶瓷部件晶粒尺寸约10 μm,致密度为96.5%。Khuram 等[45]通过热致相分离法制得球状的聚丙烯包覆的ZrO2复合粉末,随后经SLS 工艺成形、烧结得到ZrO2陶瓷零件。研究发现,体积分数为30%的ZrO2陶瓷粉末在SLS 成形后直接烧结,所得致密度仅为32%,但经压力渗透处理后其致密度可以提高至54%。这说明,后处理工艺可以明显增强陶瓷零件的质量。

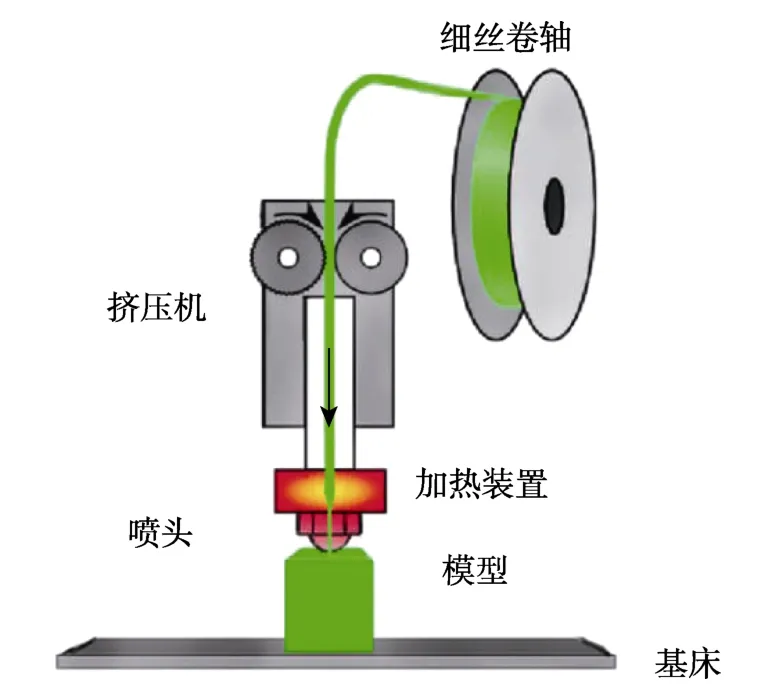

4.3.5 熔融沉积成形技术

熔融沉积成形(Fused deposition modeling,FDM)技术,最早是由学者科特克鲁姆普于1988 年发明的,并随后由其成立的公司Stratasys 注册为专利技术。FDM 最早是用于聚合物材料(如ABS、PLA 等)成形的[46],后来由Rutgers 大学和Argonne 国家实验室将其应用于陶瓷材料,并称其为FDC(Fused deposition of ceramics)。

FDC 技术的基本流程为:将陶瓷粉末与制备的粘结剂混合,并挤压成细丝状,然后将其送入熔化器中。在计算机的控制下,根据模型的分层数据,控制热熔喷头的路径,对半流动的陶瓷材料进行挤压,使其在指定位置冷却成形。一层完成,接着打印下一层,直至完成零件的加工,如图14 所示[47]。

图14 熔融沉积成形示意图Fig.14 Schematic diagram of fused deposition modeling

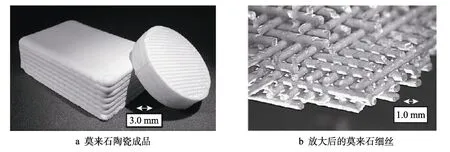

Stuecker 等[48]以莫来石粉末为原料,加入聚电解质分散剂等物质得到莫来石细丝。随后利用FDM 技术,制备了孔径分布为100~1000 μm 的多孔莫来石陶瓷坯体(如图15 所示)。随后经1650 ℃烧结,密度达3.13 g/cm3(为其理论密度的96%)。可以看出,FDM 技术成形密度较高,相比其他SFF 方法,其设备运行成本较低,成形精度较高,但是对于含有陶瓷粉末和金属粉末的制丝工艺较为复杂。

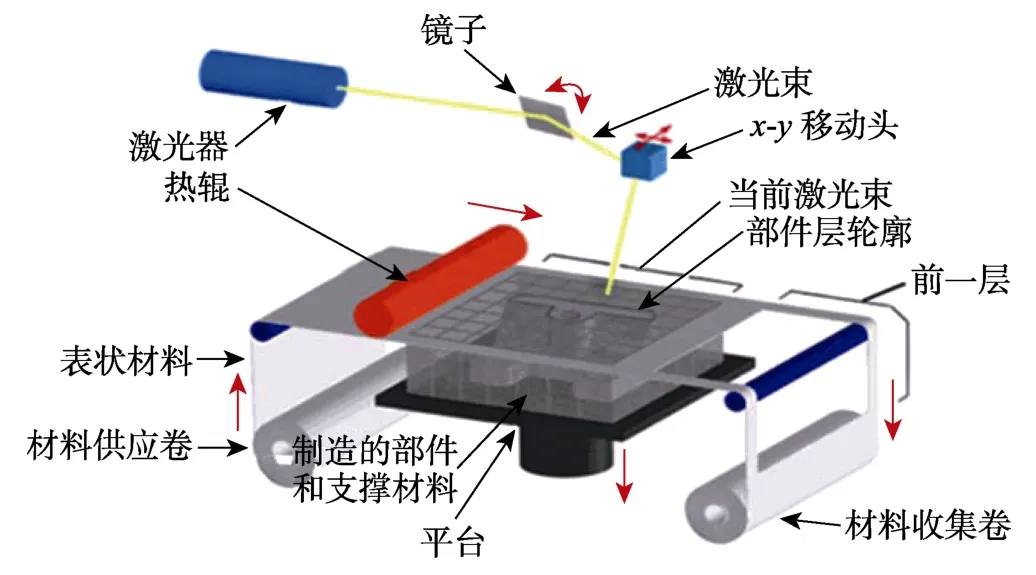

4.3.6 分层实体制造技术

图15 莫来石陶瓷坯体Fig.15 Mullite ceramic parts

分层实体制造(Laminated object manufacturing,LOM)技术是由美国Helisys 公司的Michael Feygin于1986 年研制成功的。图16 是LOM 的流程示意图[49],加工大致过程如下:将薄片材料单面涂覆一层粘结剂或热熔胶,随后置于工作台上,由计算机控制激光器在x-y方向的移动,完成一层材料轮廓的切割,接着工作台下降,重新铺上一层片状材料,在热压辊的作用下使其与上一层材料相结合,然后重复上述切割过程,得到所需零件。

图16 分层实体制造工艺示意图Fig.16 Schematic diagram of LOM process

Zhang 等[50]结合LOM 与冷冻铸造工艺,逐层冷冻得到了Al2O3多孔陶瓷,这提高了层状结构的均匀性和方向性,改善了部件的机械性能,这也显示了LOM 与其他工艺相结合的潜力。Maksim 等[51]以不同配比的TiC 和SiC 为原料,经流延成形后制得陶瓷片层,然后通过LOM、热解和Si 原位烧结制备了无缺陷结构Ti3SiC2陶瓷齿轮,如图17 所示。经硅渗透后的陶瓷齿轮,其线性收缩小于3%;且以TiC 和SiC体积比为3∶7 的原料所制得的零件具有良好的力学性能。这也说明,原材料的配比对于所得零件的质量有着直接影响。

图17 Ti3SiC2 陶瓷齿轮Fig.17 Ti3SiC2 ceramic gear

5 总结与展望

先进陶瓷因其具有优异的力学性能以及光、电、声、磁等性能,在各个行业如石油、化工、钢铁、电子、纺织和汽车以及高科技等领域有着广泛的应用,而与之匹配的成形技术更是制备先进陶瓷器件的最重要一环。

根据所使用原料的不同,文中主要介绍了压制成形法、塑性成形法和浆料成形法3 类方法。其中干压制成形法、等静压成形等干法成形技术发展较早,技术较为成熟,是目前先进陶瓷成形的主要方法,但是对于复杂形状陶瓷的成形和精度控制稍显不足,这也限制了其在高性能精密陶瓷成形方面的应用。湿法成形可分为塑性成形和浆料成形两种,对其典型方法进行了介绍。湿法成形可用于一些复杂陶瓷器件的制作,且生产成本低,自动化程度高,能进行规模生产,是目前先进陶瓷成形方法的发展方向。

最后一部分介绍了陶瓷成形技术的最新进展。离心沉积成形法和电泳沉积成形法把传统的陶瓷成形方法与离心、电泳等技术有机结合,主要用于生产层状陶瓷材料。固体无模成形方法则把陶瓷成形与计算机技术联系起来,较高的自由度使其能够胜任快速制造复杂、精细的陶瓷零件,是先进陶瓷成形技术发展的未来趋势,特别是在生物陶瓷方面具有非常广阔的前景。虽然其成本较高,产业化难度较大,但随着信息技术的进一步发展,制造业的集成化程度增高,这些问题都有望得到解决。

除此之外,从当前陶瓷成形技术的发展不难看出,相对于传统压制成形法和塑性成形法,浆料成形法因为能够给陶瓷材料设计带来更多自由度从而应用越来越广泛,例如在浆料中加入晶须/纤维可以制备陶瓷基增韧补强复合材料。浆料成形法与电泳沉积、激光以及强磁场技术结合衍生出多种新型陶瓷成形技术,因此,基于浆料成形技术的各种新型陶瓷成形工艺未来也将快速发展,大放异彩。