前坪水库防浪墙施工中内嵌式定型模板应用

胡 建,张冠营,谢鹏飞

(河南科光工程建设监理有限公司,450000,郑州)

一、工程概况

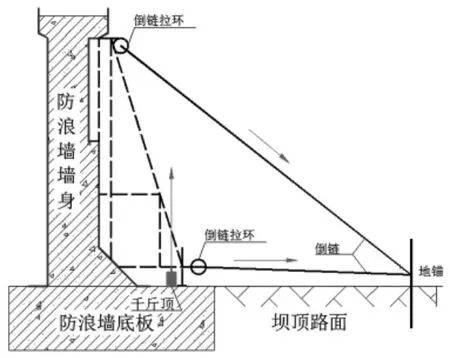

前坪水库防浪墙轴线位于坝轴线上游侧4.8 m,墙顶高程425.2 m,墙体整体高2.6 m,其中底板高0.5 m,墙身高2.1 m。 下游侧在完成沥青混凝土路面铺设后露出地面1.2 m, 墙体厚度0.32~0.4 m,采用 C25W6F150 钢筋混凝土浇筑(图1)。为适应坝体不均匀沉降,防浪墙每12 m 设一道伸缩缝, 缝宽20 mm,缝内填充低发泡塑料板,伸缩缝间设651 橡胶止水,为保证防渗效果的连续性,止水底部嵌入黏土心墙10 cm。

二、模板类型选择

前坪水库防浪墙底板和墙身分开浇筑,底板浇筑使用木模板即可满足需要。 其每段墙身下游侧存在3 个200 cm×80 cm×8 cm(长×高×深)文化灯箱槽位,如使用普通钢模板配合木模板做吊模, 将存在吊模不好固定、易跑模、漏浆、很难保证成型效果的缺点,无法满足使用要求。 针对此情况,工程使用了内嵌式定型模板,能保证墙体一次浇筑成型, 每仓 (11.3 m墙身)采用4 块定型模板,按照结构尺寸要求, 设计尺寸为600 cm×210 cm 和 570 cm×210 cm 两种规格。

堵头由于橡胶止水的存在,采用木模板进行加固即能满足使用要求。

图1 防浪墙一段(12 m)结构形式示意图

三、内嵌式定型模板制作

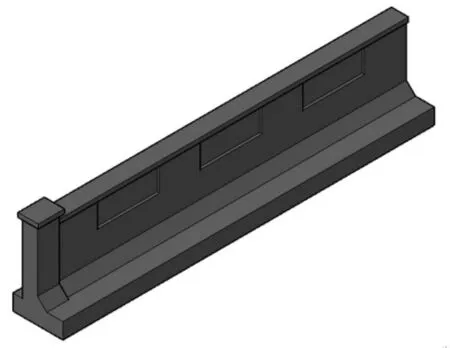

内嵌式定型模板由面板、内嵌钢板、加劲肋、斜杆、对拉丝、顶丝支腿组成(见图 2)。

模板面板及内嵌钢板均采用5 mm 厚Q235 钢板焊接制作,板面焊缝用电动角磨机磨至和板面平齐后,再使用电动磨光机打磨光亮,打磨完成后涂刷脱模剂。

面板背面设加劲肋,加劲肋由15道竖肋和5 道横肋组成,纵横间距20 cm,均由18b 槽钢加工而成,加劲肋保证模板的稳定性,并将模板所承受的荷载传送至斜杆和支撑座。

面板背面有7 条竖杆和 7 条斜杆,将加劲肋和底部支撑座焊接至一整体。 斜杆和竖杆间距均为90 cm,由18b 槽钢制作而成。

面板背部底部设有支撑座,顶丝支腿固定在支撑座上,作用是将模板所受荷载经加劲肋、斜杆、底部支撑座传送至地面,千斤顶根据使用情况放置在防浪墙底板和支撑座之间。

模板底部和顶部均设有对拉丝孔,孔径 2 cm,间距 90 cm,Φ16 对拉丝穿过固定上下游侧模板。 可控制模板间距,加强模板刚度,提高受载力。

为保证模板安装位置的准确性,在模板斜杆上焊有Φ8 钢筋制作的拉环,用以固定倒链,倒链上端与拉环连接,下端与地锚连接,倒链用以控制模板垂直度及轴向安装的准确性。

仪器设备是实验室工作质量保证的前提,根据实验室需求提出设备采购申请,依据设备配置具有一定前瞻性的原则,按程序组织采购,确保产品质量。仪器设备调试验收合格后才能正式投入使用。为了保证实验结果的准确可靠,仪器设备均需定期经计量单位检定校准后方可继续使用[2]。

图2 内嵌式定型模板结构形式示意图(尺寸:mm)

四、内嵌式定型模板的安装

1.准备工作

模板安装前,对墙身钢筋及预埋件安装的规格、数量、准确性进行检查,由专业测量人员在防浪墙底板上弹出模板设计边线,检查设计边线间的混凝土凿毛是否达到无乳皮、成毛面、微露粗砂的标准,使用大功率吹风机将凿毛积渣杂物等清理干净。

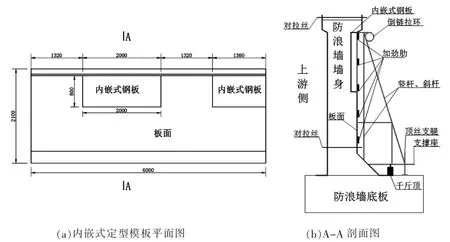

为保证灯箱供电,在墙体内预埋穿线管,线管为DN50PVC 管,管身在墙身内位置(见图3),由于其质地较轻,在混凝土浇筑过程中如果没有固定牢固, 则可能上浮或左右移位,导致保护层厚度不足或管口没入混凝土墙身内侧无法顺利穿线,为此采用钢丝将穿线管加密绑扎至分布筋上,同时使管口上端紧贴内嵌钢板下沿,使用塑料胶带将管口封堵,在下游侧模板安装调整完毕后,对预埋线管位置进行调整,并在相应位置的模板面上喷红色自喷漆做标记,以保证模板拆除后能准确找到线管位置。

模板安装前由吊车吊至维护区维护, 模板维护区设置在工地现场,为保证安全性, 场地事先已平整,地面坚实无虚土,堆放区设置有混凝土预制块制作而成的垫台,模板由吊车平稳吊至垫台上。 先清理模板上的水泥渣滓及双面胶等杂物,然后使用电动磨光机对灰浆进行清理,特别是边角部位,直至表面光洁无污物。 灰浆和锈斑清除完毕后,开始均匀涂刷脱模剂,处理完成后进行模板安装。

图3 预埋线管位置示意图(单位:mm)

2.模板安装

在各项前期工作准备完成后,开始吊装模板,吊装时禁止非施工人员进入作业现场。 起吊过程注意避免触碰钢筋及预埋件。 模板沿轴线方向安装,先安装下游侧模板,采用25 t 汽车吊吊至作业面,模板按照测量人员放出的结构外边线放置稳定,开始调整模板垂直度,由人工使用垂球从模板上沿垂至模板底部,用卷尺量测垂线到模板间距离,通过调整倒链及顶丝支腿控制模板垂直度和稳定性,保证误差不超过5 mm。垂直度复核满足要求后, 使用全站仪复核模板底高程,并配合千斤顶及顶丝支腿进行调节。 由于前期底板浇筑时,底板顶高程已严格复核,故墙身模板安装时高程基本无误。 按同样步骤安装剩余模板,相邻模板拼装前每仓面板接缝均采用双面胶带贴缝以提高接缝的密封性,然后使用高强度螺栓连接保证接缝处不漏浆、不错台。 上下游模板采用Φ16 对拉丝固定, 为控制成本,在对拉丝安装过程中加套了DN2PVC管, 避免拉丝被混凝土直接包裹,在模板拆除后可抽出拉丝重复利用。

上下游测模板全部安装完成后,由测量人员使用全站仪复核模板位置和高程,同时使用吊锤对模板垂直度进行再次复核,实测值超出允许范围时使用倒链及千斤顶加以矫正,矫正完成后上下游各通过4 根地锚和4 根倒链进行固定,以使模板稳固不产生位移。

为增加接缝的密封性能,在模板安装完成后, 各接缝均用发泡胶堵塞, 以避免混凝土浇筑时形成漏浆、挂帘、麻面等缺陷。

五、混凝土浇筑施工

混凝土浇筑至113 cm 高即文化灯箱槽体底部时,由于内嵌式模板在此处嵌入墙体8 cm,且垂直墙体无坡度,如何排出气泡保证质量就尤为重要。 经研究决定采用二次振捣的方法,在混凝土浇筑到文化灯箱槽体底部以上约10 cm 时,进行第一次振捣,在下一层混凝土入仓前,再对此处进行第二次振捣,以便能最大限度地排出气泡,保证浇筑质量(见图4)。

混凝土浇筑过程中由专职模板工随时查看模板情况,特别是墙身模板与防浪墙底部接合部位,发现漏浆等情况及时进行处理,由于前期模板安装工作到位,实际施工过程中基本未出现漏浆等情况。

混凝土浇筑完成后,墙顶在初凝前收光面。

图4 混凝土浇筑控制要点(单位:mm)

图5 内嵌式模板拆除示意图

六、内嵌式模板拆除

一般混凝土非承重侧模板,混凝土强度达到2.5 MPa 以上, 其表面和棱角不因拆模而损坏时即可拆除。 前坪水库防浪墙因文化灯箱槽体的特殊设计,按此标准拆除可能导致棱角破损;同时为了避免混凝土强度继续增加,对模板的约束力加大,造成模板不易拆除。 为避免出现成品受损的情况, 对混凝土做同条件养护后,进行抗压试验,经过综合考虑,在现场分别进行2 d 和3 d 强度的模板拆除试验,并抽取同条件养护试块分别检测2 d 和3 d 抗压强度, 便于后期指导拆模施工。 经过试验结果确定混凝土浇筑3 d 后强度能达到设计强度的50%时拆模效果最佳, 可有效减少和避免棱角破损。

具体步骤:首先使用4 根钢管上部顶撑在模板上沿, 下部插入地锚,以避免模板拆除后无支撑力导致倾覆,然后开始拆除连接上下游模板的对拉丝杆和相邻模板间的连接螺栓,收起顶丝支腿;在模板底部两角位置设千斤顶,千斤顶上端顶在模板支撑座上,下端支在底板混凝土上,并在模板顶部和底部各设置两个2 t 倒链,上端连接至倒链拉环,下端与地锚连接。 准备就绪后使千斤顶给予模板支撑座向上的作用力,抵消模板自重,避免斜向倒链发力时破坏灯箱底部,顶撑后人工操作顶部斜向倒链使之工作半周,然后操作底部水平倒链使之工作半周,使模板水平向外缓慢脱离文化灯箱槽体。操作倒链和千斤顶时左右两侧受力要同步,避免两侧受力不均匀, 造成灯箱侧壁挤压破损。 反复按上述过程操作千斤顶、倒链,直至模板脱开,使模板整体脱离墙体(见图 5)。 模板拆除时,时刻检查千斤顶和模板顶撑,避免出现模板倾覆。

模板拆除后,即开始对防浪墙进行养护,防浪墙墙体表面采用土工布覆盖,对边角等无法覆盖的部位使用方木配合钢管支撑,以使黑心棉与墙体紧密接触。 为防止土工布被风刮起,在其四角绑有重石,采用专用洒水车不间断洒水养护,使混凝土表面在养护期间一直保持湿润,防浪墙混凝土养护时间为28 d。

模板拆除后,使用预缩砂浆对墙身拉丝孔进行修补, 砂浆分层填入,每层厚约5 cm,使用钢筋捣实,如此反复直至表面为止。 修补完成约5 h后,洒水养护。

七、结 语

使用内嵌式定型钢模板可有效减少对拉丝的使用,减少拉丝孔修补量,节约施工成本。 浇筑后的墙身各项指标均满足设计要求,并达到预期效果,既保证了外观质量,又加快了施工进度,且减少了施工成本。 内嵌式模板制作费用一次性投入较大,使用针对性强,模板适用性专一,其他类似工程可根据实际情况参考。