WSS深孔注浆加固技术在地铁施工中的应用

尚立斌

(中铁十八局集团第五工程有限公司,天津 300450)

1 工程概况

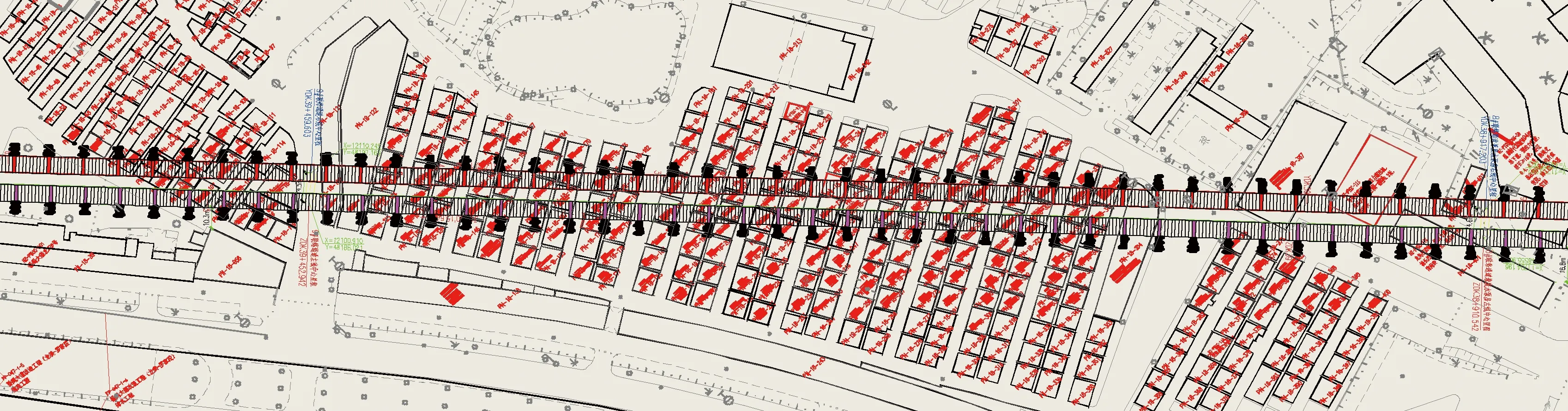

广州市轨道交通十八号线和二十二号线及同步实施的场站综合体设计施工总承包项目九分部土建工程,施工任务主要为一个中间风井和两个盾构区间,线路总长度约4293m,盾构区间长度为4192m。番南2号盾构井至番南中间风井区间全长2480.79m,隧道埋深25~38m,区间线路最大纵坡6.8‰。采用盾构法施工,盾构管片内径7700mm,外径8500mm,管片厚度400mm,环宽1600mm,共分为7部分。该区间地面建筑物情况见图1。

图1 番南2号盾构井—番南中间风井区间航拍

2 盾构机位置概况

2.1 建(构)筑物概况

龙美村为区间正上方密集型村落,属于二级风险源,建(构)筑物多为4~6层框架结构,主要用途为商铺、住宅,条形基础、天然基础,基础深度1~3m,人工挖桩基础,桩深5~8m。盾构穿越龙美村区段2倍洞径埋深范围内建(构)筑物共363栋,其中隧道正穿68栋,侧穿30栋(见图2)。穿越距离638m,穿越里程YDK39+560.143~YDK38+922.143。

图2 龙美村与隧道位置关系

周边环境调查情况显示,盾构下穿龙美村区段范围内有较多线路管线,主要包括龙美大街2条中国电信番禺分公司光纤管线、2条番禺市政路灯管线、番禺区水务局2条给水管3条排水管;龙美村三至十六巷的排水管道和西约坊大街2条电力管线、1条排水管线和1条给水管线(见图3)。

2.2 地质特征

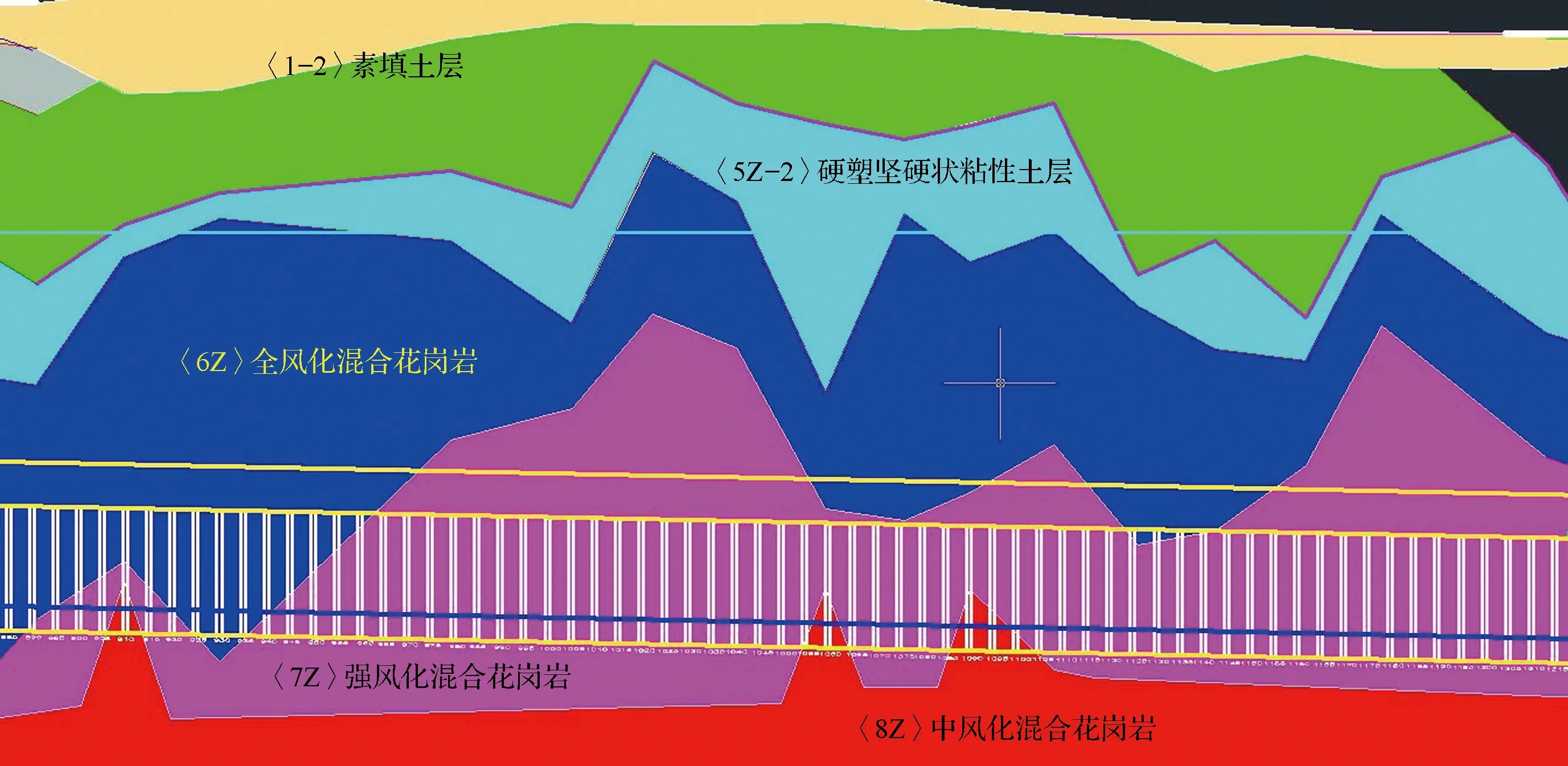

盾构区间左线、右线下穿龙美村区段,穿越里程YDK39+560.143~YDK38+922.143,长度638m,隧道覆土厚度32.9~36.8m,盾构穿越范围内隧道左线洞身地层主要为⑦强风化混合花岗岩、⑧中风化混合花岗岩、⑨微风化混合花岗岩地层,右线隧道洞身地层主要为⑦强风化混合花岗岩、⑧中风化混合花岗岩、⑨微风化混合花岗岩地层。穿越区段地层自上向下依次为①~②素填土层、⑤-2硬塑坚硬状黏性土层、⑥全风化混合花岗岩、⑦强风化混合花岗岩、⑧中风化混合花岗岩组成。盾构下穿地层见图4、图5。

图3 龙美村现场

图4 盾构下穿龙美村左线地质

图5 盾构下穿龙美村右线地质

3 施工准备

3.1 施工材料

采用42.5级普通硅酸盐水泥,水泥浆水灰比取2∶1,1∶1,0.8∶1,0.6∶1四个等级,浆液配合比根据现场实际情况确定,施工前根据施工用量提前购入水泥,水泥保存时不能受潮,底部垫高20~30cm。

3.2 施工设备

按照工程建设要求配备地面预注浆施工设备(见表1)。

表1 施工设备配置情况

4 施工工艺

4.1 施工方案

盾构机下穿龙美村区段,右线盾构机918~963环地质为上软下硬地层,隧道埋深32.85~36.15m,此处地质为一个地层漏斗,地层裂隙发育,裂隙水较大,裂隙水从刀盘前方及盾体后方向盾构机停机位置汇聚;左线盾构机931~1005环所处地质为上软下硬地层,隧道埋深35.93~36.18m,多处地质为地层漏斗,地层裂隙发育,裂隙水较大,裂隙水从刀盘前方及盾体后方向盾构机停机位置汇聚。

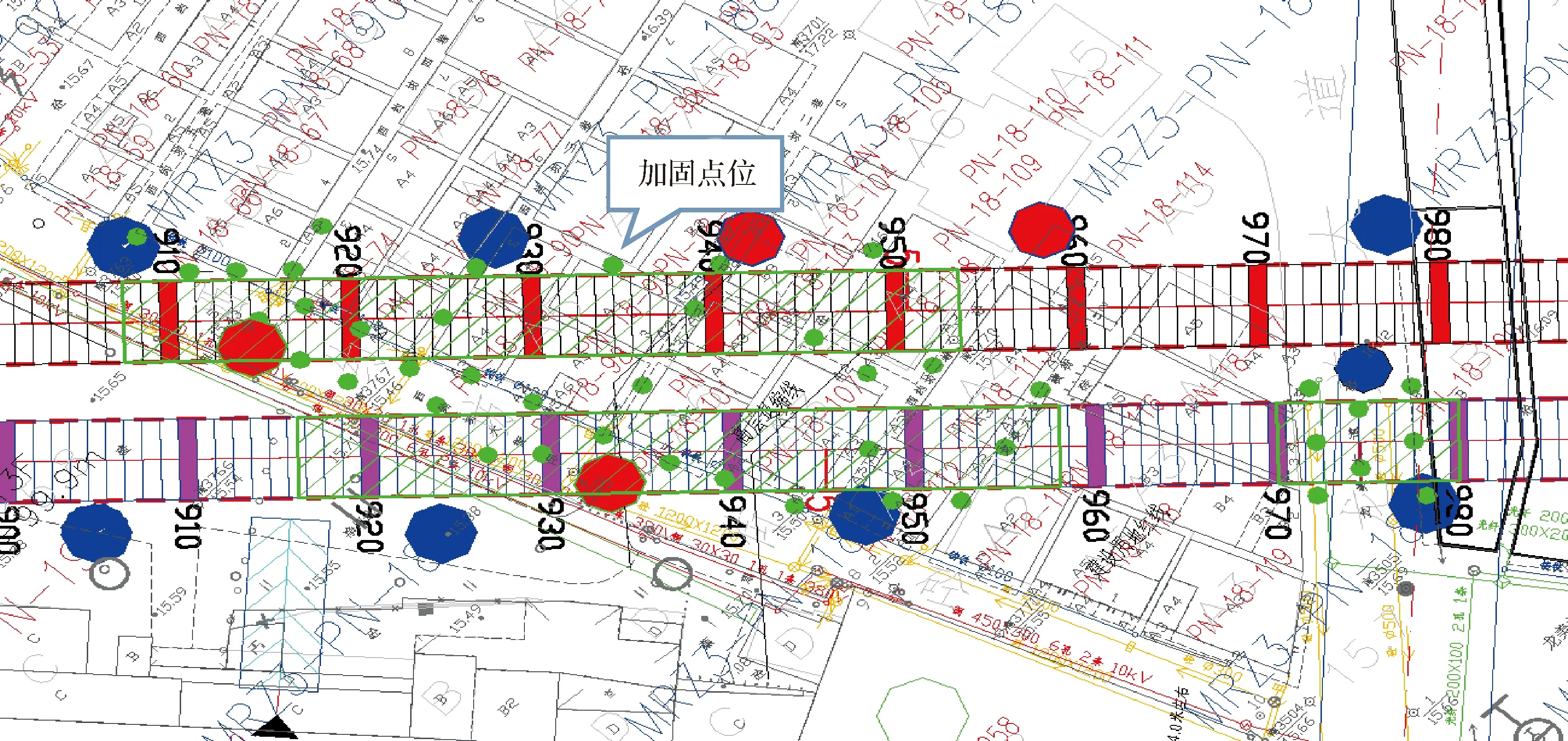

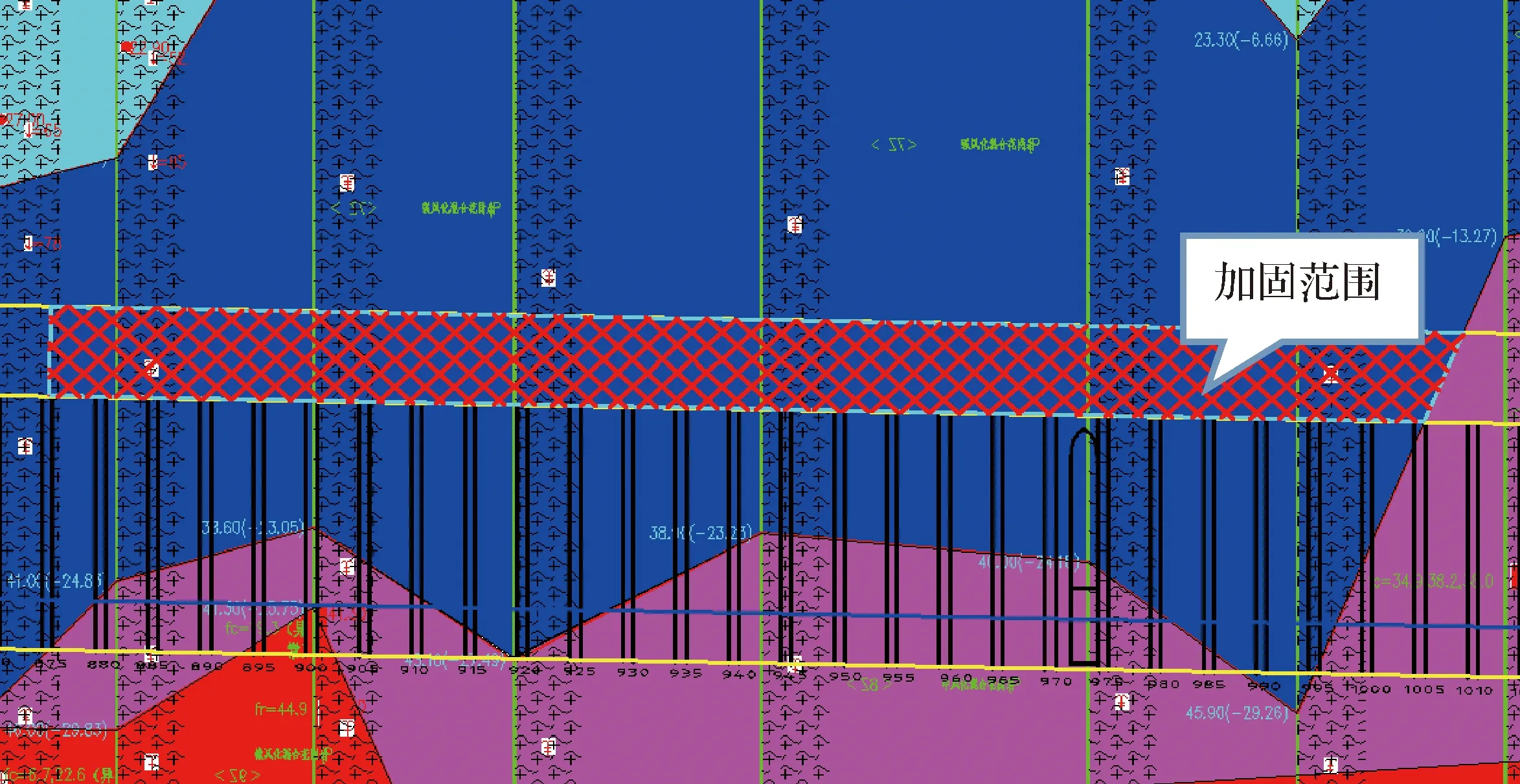

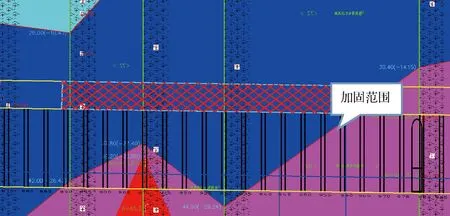

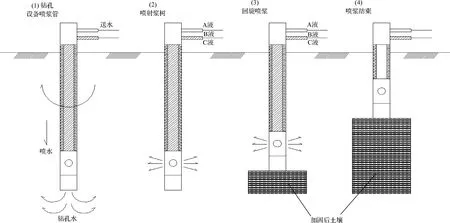

右线注浆加固施工里程范围为YDK39+562.21~YDK39+491.81,加固范围埋深为35.9~32.9m,加固长度为70.4m;左线注浆加固施工里程范围为ZDK39+540.45~ZDK39+471.65、ZDK39+454.05~ZDK39+438.05,加固范围埋深为35.8~32.8m,加固长度为84.80m。加固工艺采用WSS后退式注浆工艺,钻孔钻至拱顶位置,对隧道拱顶至拱顶以上3m范围内进行注浆加固,加固宽度为隧道外边缘2m。右线孔位共20个,注浆加固面积为693.6m2,左线孔位共22个,注浆加固面积为1032.642m2;布孔间距为3m,注浆孔按梅花状布置,距离刀盘前方约3~5m位置布孔;压力控制在水压力基础上增加0.1~0.2MPa,水玻璃液和水泥浆配比为1∶1,初凝时间为45s,根据注浆的深度控制注浆压力,注浆压力不大于0.5MPa[1]。后续孔位根据管线具体位置和建筑物实际情况进行调整。部分孔位如果出现无法钻孔情况根据现场实际情况进行微调[2]。加固平面图见图6、图7、图8。

图6 龙美村预注浆加固平面

图7 左线预注浆加固剖面

图8 右线预注浆加固剖面

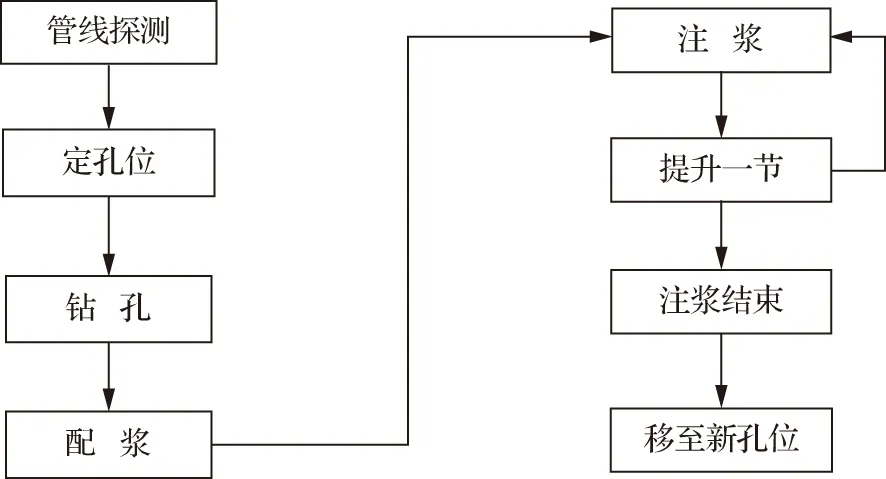

4.2 注浆加固工艺流程

工艺流程见图9~图10。

图9 注浆加固工艺流程

4.3 注浆加固施工

4.3.1 调机钻孔

施工前应先采用管线探测仪或人工开挖进行管线探测,确定注浆孔位下方无管线后,方可进行施工。钻机就位后,应将钻机调放平稳、水平,钻头对准孔位,确保钻孔与孔位一致。在方案预定的注浆位置处,利用钻机动力扭矩带动钻头进行钻孔。钻进时,保持钻杆垂直,偏差小于1.5%,精准地钻到预想加固地层深度。当钻孔作业遇到不明障碍物时,立即停钻,查明情况后方可继续进行钻孔注浆作业。

图10 WSS注浆工艺流程

4.3.2 注浆及封孔作业

在中粗砂层出现注浆渗透扩散时,可采用超细水泥—水玻璃双液浆进行注浆固结;当裂隙填充出现在断层破碎带时,可采用普通水泥—水玻璃双液浆进行注浆加固;如果挤压填充发生在粉细砂层中局部空洞,则使用普通水泥单液浆挤压填充的方法。双液浆凝胶时间为30s~3min,注浆终压不超过2MPa,注浆速度控制在60~120L/min,深孔注浆扩散半径为0.65~0.80m,注浆参数则是按照地层的实际情况进行检验确认的,过程中需根据底层情况及时调整相关参数[3]。此外,在注浆过程中,应根据注浆压力变化及时调整注浆参数。

开始注浆时,要根据地层地质情况采用“小压力、慢流度”原则进行注浆。注浆开始后要及时通知测量监控人员对周边的房屋进行实时监控,注浆压力控制在水压力基础上增加0.1~0.2MPa即可,终压不超过2MPa,但不作为绝对标准。要根据房屋监测情况,采用注浆量和压力双控措施,进行注浆作业[4]。注浆过程中严格控制注浆压力,实时关注注浆压力表,当压力突然升高或者浆液从孔壁溢出时,应立即停止注浆。待查明原因,确定调整注浆参数或移位等措施后方可重新注浆。

4.3.3 提拔和冲洗钻杆

提杆时要严格控制回抽速度,确保匀速回抽且每次提距不大于20cm,提杆过程中要随时观察钻机参数变化。当提升到指定地层时采用双液浆进行封孔,将钻具提升至地面,该孔的注浆结束[5]。

4.4 施工监测

在房屋加固或上软下硬地层及风化槽注浆加固施工作业期间加强地表和建(构)筑物的监测频率,由原来的1次/d,升级为1次/1h。监测数据及时反馈给施工管理人员并转告注浆队伍,做到信息化施工。监测数据稳定后及时停止注浆,防止建(构)筑物因注浆过剩,产生倾斜、隆起。

4.5 质量保证措施

采用普通硅酸盐水泥做加固材料,进料时要严格把关,每批水泥必须出具合格报告,并按批次进行现场抽样外检,检验合格后方可投入使用。水泥进场后,应垫高水泥台,覆防雨彩布,防止水泥受潮结块。施工现场每天量测浆液比重,实行定量加灰制,严格控制水泥用量。灰浆搅拌应均匀并进行过滤处理。喷浆过程中浆液应连续搅动,防止水泥沉淀。

技术人员要随班进行注浆指导作业,针对发现的问题及时处理。认真如实填写施工记录,真实反映注浆情况。要根据地质条件的变化情况及时调整注浆工艺参数,以确保注浆的施工质量效果。注浆完成后,应及时进行封孔,确保不溢浆、跑浆。整个注浆过程应密切关注房屋沉降数据和地面隆起、出水等情况,同时监测人员要加强对房屋和地表的监测,及时反馈共享监测结果。

5 结 语

本工程在地质复杂的情况下,穿密集房屋群采用WSS深孔注浆施工技术,有效加固盾构机刀盘上方不密实地层,增加周围土体承载力,降低了盾构机在上软下硬地段掘进中由于刀盘前方土体塌落导致的地面沉降、房屋开裂施工风险,从而加快掘进速度,确保施工安全,取得了良好的施工效果。