抓斗卸船机钢丝绳使用及管理

刘寿恩

(神华粤电珠海港煤炭码头有限责任公司,广东 珠海519000)

1 背景

1.1 设备参数

某码头4 台抓斗卸船机额定能力为1800t/h 的,于2013 年1 月份投入使用。抓斗卸船机小车为四卷筒差动式钢丝绳牵引小车,可沿卸船码头轨道工作或非工作性运行,主要用于卸煤(容重为0.8~0.95t/m3),兼顾少量海沙。

1.2 使用环境

卸船机运行与高温、潮湿的盐雾环境,主要用于5-10 万吨级散货船接卸。卸船机在作业过程中,抓斗从船舱抓取煤炭,小车行走运至漏斗上方卸料,煤炭由漏斗斗出口处的振动给料器排出,再经分岔门有选择地输送到安装在栈桥上的两条皮带机中的其中的一条上,经输送带及转接塔系统转运至后方的堆取料机,在堆场进行堆存。

1.3 钢丝绳使用及管理

4 台抓斗卸船机起升、开闭钢丝绳设计选用钢丝绳型号为6×36WS+IWRC, 强度等级为1770MPa,直径为42.5mm,符合GB/T 8918-2006《重要用途钢丝绳》标准。在日常使用过程中,建立了完善的使用及管理制度,采取定期检查,定性及定量相结合的方式进行维修及更换。在钢丝绳品牌选用方面,进口品牌钢丝绳及国产品牌钢丝绳均使用过,以国产钢丝绳为主。根据使用数据统计,各品牌钢丝绳对卸船机均具有良好的适应性。

1.4 存在问题

2018 年11 月份至2019 年4 月份,4 台抓斗卸船机在运转过程中,起升长绳及开闭短绳出现多次断股情况,其中起升长绳出现一次断绳情况,安全隐患较大。通过查阅质量证明书,该批次钢丝绳根据国家标准GB/T 8918-2006《重要用途钢丝绳》检验合格。为明确钢丝绳钢丝绳损坏原因,完善钢丝绳管理制度,以提高抓斗卸船机使用的安全性,本文从钢丝绳质量、现场工况两个方面进行了分析。

2 钢丝绳失效分析

2.1 钢丝绳质量分析

该批次钢丝绳频繁出现失效情况后,钢丝绳生产厂家技术人员及码头运维技术人员依据相关标准及规范,对该批次钢丝绳进行了采样,送至具有相关资质检验机构进行了质量复核,对钢丝绳自身质量问题进行了排查。

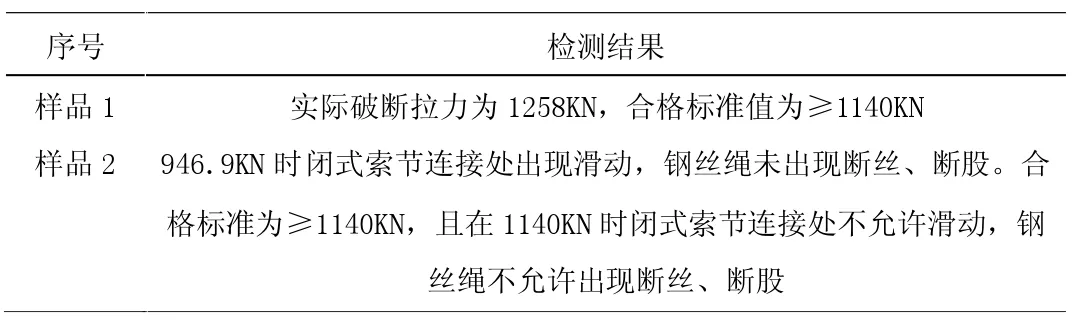

为了对产品质量及配套制作工艺进行综合分析,本次检验共采集2 个样品:

样品1:全新未使用钢丝绳,长度约2 米。

样品2:浇铸好梨形绳头短绳,长度约2.5 米。

检验项目:钢丝绳破断拉力

检验依据:GB/T 8358-2014 《钢丝绳实际破断拉力测定方法》

检测结果如下:

序号 检测结果 样品1 实际破断拉力为1258KN,合格标准值为≥1140KN 样品2 946.9KN 时闭式索节连接处出现滑动,钢丝绳未出现断丝、断股。合格标准为≥1140KN,且在1140KN 时闭式索节连接处不允许滑动,钢丝绳不允许出现断丝、断股

根据检测结果分析:

(1)钢丝绳破断拉力指标满足GB/T 8918-2006《重要用途钢丝绳》要求。

(2)梨形绳套浇铸工艺存在缺陷,未满足GB/T 30588-2014《钢丝绳绳端合金熔铸套接》要求。

检测结果表明,钢丝绳破断拉力指标满足产品质量要求,配套制作工艺存在缺陷,但无法明确制作工艺缺陷与钢丝绳失效之间的直接关系。

根据建立旱情评价指标体系和发展旱灾治理技术的需要以及上述干旱分区的原则,结合淮河流域的相关统计资料,筛选出对流域干旱情况地域分异影响较大的几个指标,分别为地貌、降雨量、受灾率(受旱面积与播种面积之比)、成灾比(成灾面积与受灾面积之比)、耕地有效灌溉率(有效灌溉面积与播种面积之比)、粮食作物占播种面积的比例以及粮食单产量等7项。

2.2 钢丝绳失效分析

为了进一步明确钢丝绳故障原因,技术人员继续采集失效钢丝绳样品,送至具有相关资质检测机构进行钢丝绳失效分析。

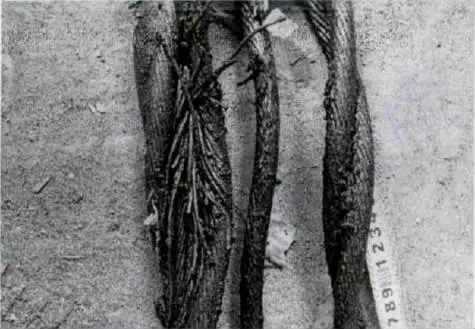

本次失效分析共采集3 个样品:

样品1:起升长绳,在靠近绳头位置发生断绳,将绳头附近2m 钢丝绳及配套绳头送检。

样品2:开闭短绳,在靠近绳头位置出现断股。

样品3:开闭短绳,在靠近绳头位置出现断股。

图1 断裂钢丝绳样貌

序号 检测结果 样品1 钢丝绳断裂原因为由磨损挤压引起的疲劳断裂,钢丝绳表面由于摩擦产生高温,导致材质发生变化,由索氏体+铁素体转变为马氏体,马氏体组织是一种硬而脆的组织,易发生裂纹 样品2 钢丝绳绳芯断裂主要是挤压引起的疲劳断裂 样品3 钢丝绳绳芯由挤压引起疲劳断裂,绳芯断裂后,增大了外层股负载,力集中于外层股,外层股不足以承担进而断裂 ?

根据检测结果分析:钢丝绳在使用过程中,受到非正常的磨损挤压,严重部位已经出现材质变化,长期挤压导致疲劳断裂。

另外,钢丝绳能谱分析、金相显微观察、力学性能分析三项结果显示,钢丝绳各项指标均符合国标GB/T 8918-2006《重要用途钢丝绳》要求。

图2 断口整体形貌放大图

2.3 现场工况分析

为进一步确认钢丝绳损坏原因,码头对不同吨位散货船作业进行了观测统计。根据统计结果,超过5 万吨级船舶,舱沿离舱壁距离较远,尤其是在湿黏煤作业时,舱沿下方留料过多,采用“甩斗”操作能明显提升清舱阶段的卸船效率。实际作业中,操作人员多数情况下会采取该种作业方式来提升卸船的效率。

通过综合分析,基本可以明确,钢丝绳出现异常损坏的主要原因为,作业过程中钢丝绳与舱沿的异常摩擦,由磨损挤压引起的疲劳断裂。

3 改进措施

3.1 人员技能提升

根据原因分析,在现有作业模式下,卸船机操作人员的技能水平会对钢丝绳的使用产生较大的影响。而卸船机操作人员技能要求较高,需要较长的培训周期。在进行操作人员培养过程中,应注重理论与实际相结合,从根本上提升人员的技能。需加强特殊作业模式的练习,例如在进行边舱物料抓取的过程中,尽量避免钢丝绳与舱沿发生摩擦挤压,须杜绝抓斗在重载情况下与舱沿发生摩擦挤压。

3.2 维修工艺管控

通过分析表明,梨形绳套的加工工艺存在缺陷。工艺缺陷易导致钢丝绳受力不均。在日常的维修保养工作中,相关技术人员应加强梨型绳套制作工艺管控,提高制作质量。包括合金型号选用、绳端垂直度保证、钢丝绳绳端绑扎质量控制、浇铸温度控制等,形成完善的操作标准票。另外,相关工属具的制作也应关注,实际使用过程中,用于浇铸绳头的支架,若出现垂直高度不够的问题,也会直接直接影响钢丝绳的使用。

3.3 日常润滑管理

钢丝绳属于易磨损部件。需根据不同的作业货种,建立完善的润滑管理制度选用专用油品,确认合理周期,提高润滑质量,延长钢丝绳的使用寿命。

4 未来发展方向

4.1 钢丝绳检测无人化

现有的钢丝绳检查主要通过人工进行,已无法完全满足钢丝绳安全管理的要求,无法实现钢丝绳全生命周期安全监测。目前存在的主要问题包括:

(1)钢丝绳的安全使用管控困难。

(2)人工检测钢丝绳效率低下。

(3)钢丝绳检测结果不可靠。

(4)钢丝绳用绳成本浪费巨大。

由于人工检查的局限性和不确定性,为了确保钢丝绳安全,使用单位只能采取“牺牲成本换取安全”的做法,定期或定量对钢丝绳进行更换。增加了备件更换的成本。

目前,市场上已出现利用弱磁原理进行钢丝绳检测的监测系统,可以实现自动在离线,实时检测,超限报警等功能。该类系统可实现钢丝绳在线检测的自动化,无人化,钢丝绳使用及管理的可视化,智能化,真正实现钢丝绳的科学管理。未来,将会有越来越多的钢丝绳系统配备该类检测设备,大大提升钢丝绳的使用安全性。

图3 新型钢丝绳在线检测系统

4.2 快速装配式绳头

由于传统的浇铸式梨形绳套在钢丝绳出现损伤时更换耗时长,工艺管控较复杂,且存在一定的安全风险,目前正逐步被新型螺旋式绳套所替代。螺旋式绳套的更换时间大大缩短,根据统计,维修时间能由原来6 个小时缩短至1 个小时以内,大大减少了对生产作业的影响。抓斗卸船机作为常用的散货设备,钢丝绳系统能否安全稳定运行,直接影响安全生产及作业效率。在日常使用及维保过程中,针对钢丝绳系统的使用,除了需对使用数据进行收集分析,针对异常损坏情况,应从各个方面进行损坏原因分析,明确影响因素,优化管理模式,进行预防性维修,实现设备的本质安全。