板式塔的配管设计

摘 要:板式塔在石油化工行业有着广泛的应用。从塔的开口方位、梯子平台布置、管道布置和支吊架设置等方面论述了塔的设计要点。

关键词:板式塔;管口方位;管道布置;支吊架

在石油化工行业,塔被广泛用于气相和液相间或液相和液相间的传质及传热过程,如精馏塔、吸收塔常用于气相和液相间的传质;萃取塔常用于液相和液相间的传质。根据塔的结构,将其划分为两大类型:板式塔与填料塔。在板式塔内,气液两相成梯级变化,按照塔板上气液流向的不同可分为气液呈错流的塔板、气液呈逆流的塔板和气液呈并流的塔板。其中气液呈错流的塔板的传质传热效果较好,因而在生产上得到了广泛使用。

1 塔体管口方位

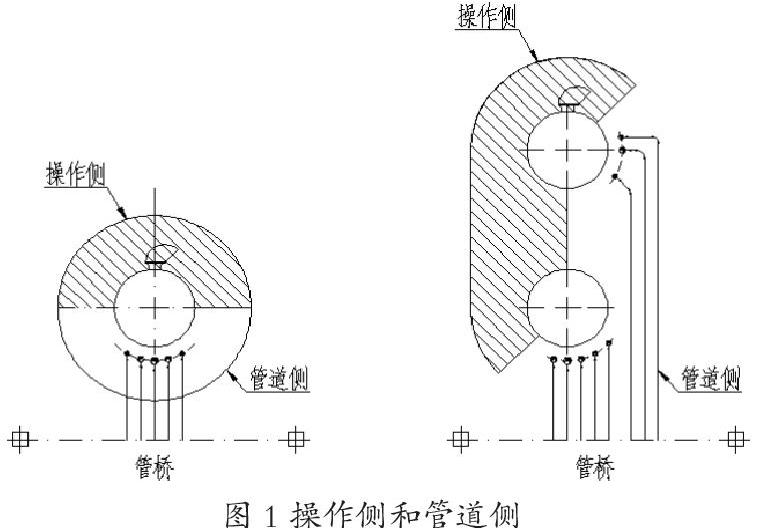

板式塔的管道设计是配管设计中的难点,管道设计的首要工作是塔的的开口方位的确定。板式塔的开口设计要符合工艺设计要求,同时,根据塔的内部结构,管口方位要便于操作、检修并考虑与塔管口相连的管道的设计,做到整齐美观、经济合理。根据塔的布置将塔的周围大致划分为操作侧和管道侧,见图1。

操作侧主要是为了方便操作及维修,梯子平台、仪表和人孔等通常设置在操作侧。管道侧主要用于布置工艺管道和公用工程管道。同时,塔的管口方位应避免与塔内构件相撞。塔的开口划分为塔顶开口、塔体开口和塔底开口。

1.1 塔顶开口

塔顶气相的开口设置在塔顶封头的中间位置,安全阀与放空管的开口通常在塔顶气相开口附近设置,也可设置在塔顶气相管道的顶部。

1.2 塔体开口

塔体回流液开口:气相回流口应设置在受液盘的下方,液相回流口依据塔板溢流方式而各不相同。对于单溢流塔板,当开口处有挡板时,回流口设置在降液管的对侧。当回流口带三通或分配管时,回流口开在降液管对面受液盘的正上方。当回流口带直管时,可开在降液管的90°和270°方位。双溢流塔板,降液管在中间,开口处带挡板时,应垂直于降液管对称布置。当回流口带三通或分配管时,开口方向与降液管平行。当回流口分配管带弯头时,可在任意方位开口。降液管在两侧时,可在垂直于降液管的0°、180°方向的左右各45°范围内开口。

进料开口:为了避免进料对稳定的操作状态产生较大的干扰,在设置进料开口时应在进料口附近留一定的缓冲空间,以免造成液面较大波动。板式塔的进料口,设置在塔板上方,当塔带有降液管时,将管口设置在距降液管最远的方位,设置原则与回流口相同。当有多重进料时,应布置在同一方位,各支管设置切断阀。

油气返回口:若只有一个油气返回口,返回口布置在平行于受液槽的塔中心线上;若有两个油气返回口时,两个返回口均应设置在平行于受液槽的方位,且两个返回口方向相反。

侧线抽出口:单溢流塔盘的抽出管口应在受液盘的区域内布置,双溢流塔盘的抽出口设置在中间降液管下方受液槽的两端,方位应设置在平行于降液管的塔中心线上,抽出口的方位可在操作侧任意设置。

仪表开口:液位计开口应避开进料或重沸器返回口正对面60°范围内,接口处设有挡板时除外,避免液面受到流入液体冲击造成较大的干扰。温度计测量气相温度时,管口应设置在塔盘下方;测量液相温度时,管口应设置在降液管区域,且不高于塔盘上方100mm。测量压力时,接口应设置在塔的气相区域,使压力计避免受到液位压头的影响。进行气相采样时,取样口应避开降液管的气相区域;进行液相采样时,取样口应设置在降液管区域的塔板持液层内。

人孔:人孔一般设在操作侧。设置人孔时,必须考虑塔的内部构造,一般将其设置在鼓泡区,不得设置在降液管的上方。人孔中心一般高于平台0.75m至1.25m ,同一个塔上的人孔宜布置在同一方位上,既方便又美观。

手孔:对于直径较小的塔,不方便设置人孔时,为了便于检查和维修,可设置手孔,手孔位置的确定同人孔一致,手孔中心一般高于平台0.8m至1.4m。

1.3 塔底开口

塔底抽出口应布置在底部封头的中部。塔底泵的抽出口高度应满足塔底泵的有效汽蚀余量,并延伸到裙座外。

2 塔的梯子平台

梯子、平台一般设置在操作区,平台高度主要取决于管口高度,对于人孔、手孔和工艺管口的位置均需要设置平台,仪表管口则以尽量设置为原则,位置特殊的仪表口设置直梯,平台宽度根据需要而定,平台间直梯高度大于10米时应设置中间休息平台。

3 管道布置

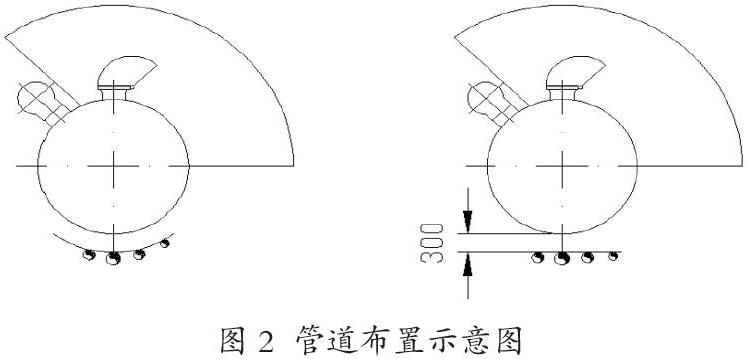

塔的管道设计应满足工艺要求,方便操作及检修,管道的布置应尽量做到经济合理、整齐美观。设计时应自上而下规划,优先布置塔顶管道、大管径管道及自流管道,再布置压力管道和一般管道,最后再考虑塔底管道和小管径管道的布置。管道应沿塔体敷设,靠近塔的外壁。沿塔体敷设的管道,尽量布置在距设备中心同一曲率半径上,或者平行于塔切线,如图2所示。

塔器管道包含塔顶管道、塔体侧面管道和塔底管道。

3.1 塔顶管道的布置

塔顶管道包含塔顶油气、安全阀、放空等。塔顶油气管道一般靠近冷凝器布置,进入冷凝器的管道在满足管道柔性的条件下应尽量短,且应做到步步低,避免出现袋形。如接至空气冷却器,管道应对称布置。放空和安全阀的管道有直接排放和密闭排放。塔顶的放空管道通常布置在顶部油气管道高点的水平管线的顶部。

3.2 塔体侧面管道的布置

塔体侧面管道包含回流、进料、侧线抽出、汽提蒸汽、重沸器入口和返回管道等。这些管道上的阀门应直接与塔体管嘴连接,避免阀门关闭而积液。进料管道和抽出管道在同一方位、不同高度上设置两个以上的开口时,应柔性连接,避免刚性连接。分馏塔侧线到汽提塔管道的调节阀,靠近汽提塔布置,保证调节阀前的液柱高度满足工艺要求。

3.3 塔底管道的布置

塔底管道划分为塔底抽出管道和排液管道等。通常塔底操作温度较高,在设计塔底管道时,首先应满足管道柔性。塔底抽出管进泵时,管道应尽量短且少拐弯,当自然管段无法满足自补偿时,可采取改变管嘴方位或移动塔底泵的位置的措施,从而提高管道的柔性以降低泵管口处的应力。塔底到塔底泵的抽出管道在水平管段上应做到步步低,不得有袋形,避免塔底泵产生汽蚀,抽出线上的隔断阀应尽量靠近塔体布置。塔底重沸器与塔连接的气、液相管道应对称布置,从而降低压降。

4 塔器管道支吊架的设置

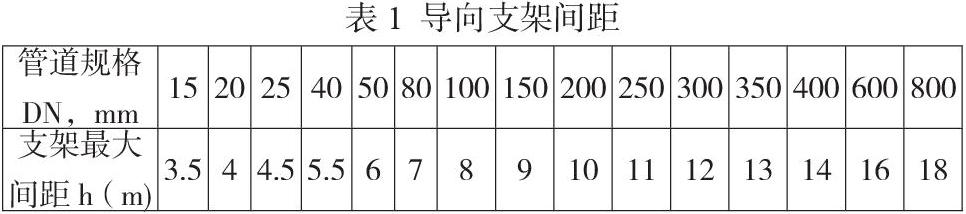

沿塔敷设的管道均应设置承重支架和导向支架,有需要时应增设弹簧支架。为了减少管嘴的受力,应将固定承重支架安装在靠近管口处。如果管道重量过大,一个承重支架無法满足条件时,可增设弹簧支架。敷塔管道距离较长时,在承重支架下方设置导向支架。导向支架间距按表1选用。

导向支架设置如图3所示,布置间距为h,第一个导向支架距固定承重支架应是h/2±1,最下方的导向支架距离弯头的间距为D,D应大于或等于h/2,如果支架在水平方向和垂直方向均可以移动,D最小取h/3,最大取h,可适当调整中间导向支架间距以保持D值。在图3中,大管径管道的F较大,如果热位移无法在A范围内吸收,此固定支架应选择管口伸出方向可移动的支架。当管道离开塔管口即刻转弯时,应在距离管口最近的立管处设置固定承重支架;当管道在中间位置转弯时,应当充分考虑热应力后再确定弯管下的第一个支架选用固定承重支架或导向支架。当H和J均很小时,转弯后的第一个支架选用固定承重支架,弯管上部可不设置支架。

5 结语

塔在石油化工装置中有着广泛的应用,塔的管道设计,在满足工艺要求的同时,还需要考虑管道的柔性、热应力及塔体的热位移和基础沉降等情况,且应方便操作及检修,并尽量节约材料使布置经济合理、整齐美观。

参考文献:

[1]张德姜,王怀义.石油化工装置工艺管道安装设计手册[M].北京:中国石化出版社,2013.

[2]刘莉.浅析板式塔管口方位[J].上海化工,2014,39(9):34-36.

[3]涂林.塔的管口方位设计浅析[J].广东化工,2019,46(15):156-158.

[4]方纲.板式塔管口方位设计技巧[J].化肥设计,2010,48(1):24-27.

作者简介:

王丽(1988.01.01),性别:女;籍贯:安徽亳州;民族:汉;学历:硕士、研究生;职称:中级工程师;职务:配管工程师;研究方向:配管设计。