盾构空推过矿山法隧道施工要点分析

贺 晶

上海隧道工程有限公司

1 引言

很多城市的工程地质情况多变,软土地层和岩层交错。在进行城市轨道交通工程的隧道施工时,盾构法主要应用于地层较软,且地质条件连续的地层中,而矿山法则主要用于岩石较多的地层或特殊地层。由于城市轨道交通工程路线长,因此地质情况很难保持稳定连续的状况,软土地层和岩石地层交替出现。如果只用盾构法或矿山法,施工风险大,成本高[1],因此如何保证盾构机由盾构段空推穿越已开挖好的矿山段,已经成为两种方法相结合的隧道施工项目中关键问题[2]。

2 工程概况

2.1 基本情况

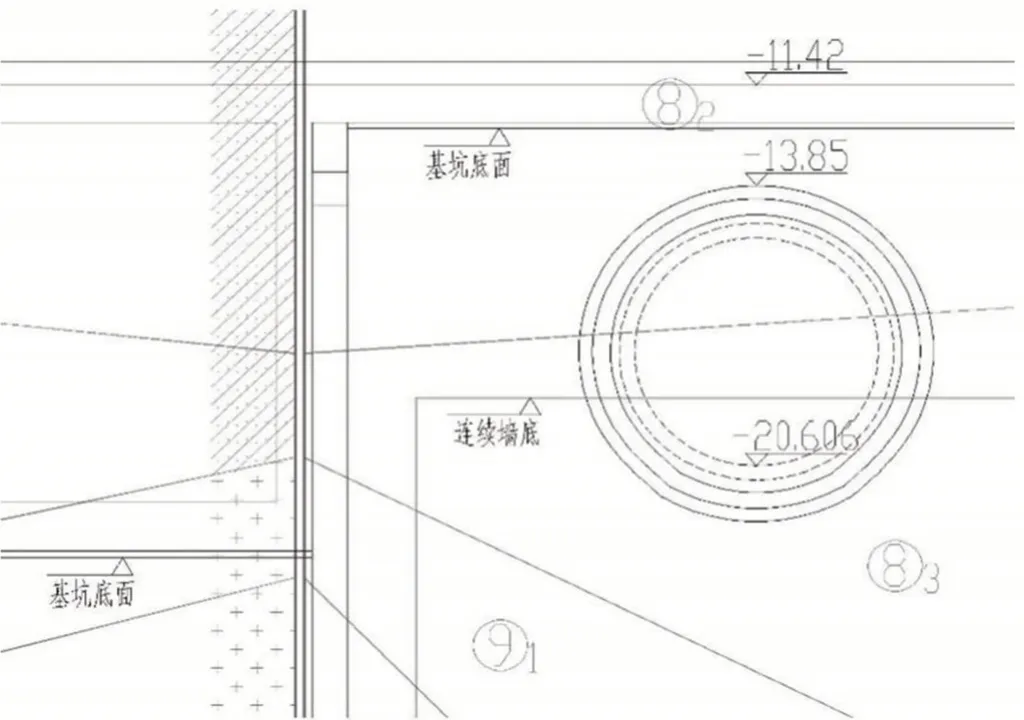

深圳市科苑大道地下空间综合开发及13号线共建综合管廊工程盾构段总长2585m,区间最大纵坡3.4%,最小纵坡0.3%,竖曲线半径3000m,采用一台Ф6420mm 的土压平衡盾构机进行施工。盾构施工段顶覆土11m~21.4m,管片环宽1.5m,厚0.35m,穿越地层主要为砾质黏性土及全、强风化花岗岩,局部遇中微风化凸起。管廊顶埋深约14.186m,距车站地板2.636m,穿越地层为砾质黏性土和黏性土,穿越处平、剖面如图1、图2所示。

图1 盾构空推段平面图

砾质黏性土呈灰白色、青灰色、褐黄色,由花岗岩风化而成。原岩结构依稀可辩,大部分矿物已风化成土状,残留的矿物成分主要为石英,岩芯呈土柱状,黏性较差,手捏易散,遇水易软化。以饱和,硬塑状态为主,局部为砂质黏性土及黏性土。层位、层厚变化较大。

全风化花岗岩属极软岩,褐黄、灰白、褐红色,原岩结构已基本破坏,绝大部分矿物已风化成土状,可见残余结构,岩芯呈土柱状,手捏有砂感,岩体完整程度为极破碎,岩体基本质量等级为Ⅴ类,以饱和、硬塑~坚硬状为主。

强风化花岗岩属极软岩,褐黄、褐灰、灰白色,结构大部分已破坏,主要矿物成分为石英、云母和长石。岩芯多呈密实土柱状和半岩半土状,局部呈碎块状,手捏易散,遇水易软化、崩解,节理裂隙很发育,岩体破碎,岩石质量等级Ⅴ级。

两种花岗岩均手捏易散,遇水易软化、崩解,合金钻具易钻进。

图2 盾构空推段剖面图

2.2 空推方案

盾构空推过地铁2号线科苑站,空推段隧道由矿山法施工,矿山法总体设计思路为“矿山法开挖+初支、二衬+管片衬砌”的复合施工方法。先采用矿山法施工隧道初支,然后再进行二衬施工,最后利用盾构拼装管片空推通过矿山法隧道[3]。

空推的同时由拼装盾构管片形成隧道,二衬和管片之间的空隙采用豆粒石填充,然后注入水泥浆液、水泥-水玻璃浆液填充豆粒石之间以及隧道二衬和管片之间的间隙,最终形成管廊隧道。隧道设计断面为圆形,如图3 所示。开挖直径为8020mm,初支厚度为310mm,主要由大管棚、超前小导管,钢筋网、型钢钢架并喷射混凝土组成,二衬厚度为400mm,主要为喷射混凝土。隧道仰供60°范围内初支和二衬下沉50mm,制作厚度为150mm混凝土空推导台,如图3所示。

图3 隧道断面图

3 空推前准备

3.1 隧道净空测量

由于隧道二衬净空内径为6600mm,盾构刀盘外径为6420mm,因此在盾构机进入矿山法隧道前,需要采用断面测量仪对矿山法隧道进行全断面复测,保证二者之间90mm的微小空隙不因施工误差出现问题。

施工每推进5m测量一个全断面,当遇有欠挖断面时则每隔2m~3m测量一个全断面。测量重点是隧道的二衬净空尺寸偏差和椭圆度。遇到欠挖断面时就需要提前凿除,先喷混凝土再进行整平处理,保证盾构空推条件。此外还需要测量矿山法隧道轴线偏差,以确保盾构空推路线符合设计要求[4]。根据测量数据计算出与隧道设计轴线偏差最小的盾构空推施工轴线,最后得到导台施工放样数据。

3.2 导台施工与复测

3.2.1 导台施工

混凝土导台半径为3400mm,厚度为150mm,呈圆弧形,其圆心与隧道中心重合,半径比盾构刀盘轮廓大190mm,沿隧道轴线方向的纵坡与隧道纵坡相同。为防止盾构机进入矿山法隧道时撞裂导台混凝土,空推时根据需要拆除边刮刀、边滚刀。

3.2.2 导台复测

混凝土导台的施工质量直接影响到盾构机能否保持良好的推进姿态,保证管片拼装质量,以及达到预期的防水效果,因此导台的施工精度是盾构空推段的一个控制难点。

导台施工完成后,采用断面测量仪对导台平面位置、标高、轴线、圆弧度进行复测,浇注完成后由测量组对导台进行线路联系测量,包括水平及竖直方向,导台轴线的精度控制在±5mm。

4 空推质量保证措施

4.1 盾构机进洞姿态调整

由于刀盘比盾体大,为了避免导台标高与洞门标高一致时出现盾构机碰撞,导台破碎的情况,需要根据洞门复测时的情况实时调整盾构掘进姿态。在盾构机进洞前,保证机头竖直偏差在10mm以内。浇注混凝土导台时,就降低进洞位置处导台或对导台进行放坡。此外在进洞时导台上方离洞门5m 范围内铺满袋,防止贯通时洞门混凝土掉下来砸伤导台。

4.2 盾构推进姿态控制

盾构空推姿态控制主要从导台施工精度、管片拼装质量、油缸形成差调整及人工辅助测量对自动导向系统测量精度的控制等方面进行控制。

盾构空推过程中不需转动刀盘,但要密切注意盾构机刀盘周边与二衬之间的间隙,确保其最小不超过设计预留量,如出现因欠挖、盾构姿态不佳而导致刀盘可能与初支相撞的趋势时,应立即采取措施,对欠挖部分进行处理,或调整盾构姿态,避免发生意外。

4.3 管片拼装

在管片拼装前需要检查管片,确认管片种类是否正确、质量完好无缺、密封垫粘接无脱落,检查各项标准合格后方允许安装[5]。每环管片安装都必须经过三轮紧固处理,在安装时先进行人工紧固,此后每安装完毕一环,就用风动扳手进行再次拧紧,待这一环脱出盾尾后又紧固一次。一旦掘进过程中管片受到损伤,就需要及时修补。

由于盾构机空推时,采用盾构机前方对放一定量豆粒石或砾质黏土为盾构机提供反力,因此为了保证盾构管片接缝紧密,利用盾构后配套行走轨道与盾构机相连,通过轨道牵引盾构为管片拼装提供足够的推力。

4.4 喷填豆粒石

施工时,事先计算每环填充的所需豆粒石量,在车架段的专用空间内装好豆粒石。盾构推进时,利用管片注浆孔,在同步注浆前将豆粒石通过注浆孔喷填至管片背部的建筑空隙。喷射压力按设计要求设置。作业时,为了防止喷射过程中扬尘,豆砾石必须先进行洒水湿润。

4.5 同步注浆

盾构推进时,当管片吊装孔刚刚脱出盾尾时,自管片下部吊装孔注入水泥-水玻璃双液浆,以利用双液浆较快的凝结性能,使之充分填充豆粒石间隙,并在管片底部快速形成水泥浆-豆粒石板结体,以防止管片下沉。

管片完全脱出盾尾后,通过盾构机同步注浆系统向管片背部注入水泥砂浆-水玻璃双液浆,填充建筑空隙,防止管片上浮。注浆压力0.2MPa~0.5MPa,注入量为管片背部建筑空隙的60%~70%,防止因浆液注入过快、注入量过大造成管片上浮。在较短时间内浆液与豆粒石混合、板结,有效减少了浆液对管片产生的浮力。实际施工时,完成该步注浆后每2隔小时对管片错台测量1次,以调整浆液注入量、初凝时间。施工中,如需暂停注浆时,则在下次注浆前用膨润土浆液清洗管路,防止堵塞。

为了防止渗漏水,管片脱出盾尾一定环数后,打开注浆孔,实施二次注浆作业。注浆作业采用二次注浆泵进行。浆液材料为水泥浆,开始注浆压力按设计要求进行,注入一定量后,依据注浆效果和监测数据进行参数修改。

5 施工监测

5.1 地面沉降监测

在盾构穿越前、穿越时和穿越后对上覆地层进行严格监测,一般在隧道轴线方向上,每隔5m 设一个监测断面,每个监测断面布设5个沉降监测点,每天分析监测数据并及时反馈给项目部和监理。

5.2 隧道净空收敛变形监测

在盾构穿越前和穿越时,严格按照设计要求对矿山法隧道拱顶和周边净空进行变形监测,对每天监测数据进行分析并反馈给项目部和监理。根据设计预留变形量,对超过设计预留变形量进行分析,并作出对应措施。保证盾构顺利空推过站。

6 结束语

在充分掌握盾构空推段地质条件、周边环境、矿山法工艺和盾构推进工艺的条件下,通过控制矿山法隧道施工质量、导台施工精度、盾构机进洞姿态和推进姿态、管片拼装质量、同步注浆和二次注浆以及盾构推进全过程的监测等关键工序,可以保证盾构空推工程质量。在今后的类似工程环境中,采用矿山法施工,盾构空推穿越的工法提供参考。