带式输送机驱动方式的优化设计

张紫萍

(霍州煤电集团吕梁山煤电有限公司,山西吕梁 033100)

0 引言

为了提升煤矿开采企业的经济效益,实现节能减排的目标,企业应充分重视带式输送机驱动方式的改进工作。本文通过实践性分析,明确了带式输送机节能驱动控制器及调速系统硬件设计方案,经过仿真分析,无模型自适应控制器具备较快的运行速度,控制精度也优于传统的PID控制器,可以为企业带来更大的经济效益。

1 现状分析

传统带式输送机采用“异步电机+减速器”的驱动运行模式,随着变频技术的快速发展,异步电机因结构稳定与简单的优势在煤矿生产过程中得到广泛应用。但实际运行期间在进行能量转换时需要建立无功电厂,以致异步电机额定负载功率保持在0.7~0.9之间。且在实际运行期间,异步电机存在谐波损耗与转差损耗问题,降低了运行效率[1-2]。由于异步电机的不足,以致传统输送机仅利用异步电机无法完成大负荷的驱动任务,为了满足实际的生产需求,工作人员配合使用滚筒与减速机设备,但并未切实增大工作效率,且还会浪费消耗更多的电能。调查分析可知,对于异步电机的磁场问题,应综合采用外转子永磁同步电机系统,以切实提高设备的运行效率。因此在优化设计带式输送机相关硬件与控制器时应综合采用“永磁同步电机+减速机”的组合模式,以达到预期运行效果[3]。

2 带式输送机驱动要求

煤矿带式输送机驱动装置应具备良好的制动性能与启动性能,运行设备具备较大的启动力矩,当皮带处于重载模式时给予一定助力。同时,还可以控制启动加速度与制动减速度,当采用多部驱动电机与多滚筒装置时,各个驱动装置应具备较高的传输效率,实现均衡负载,以保证稳定启动电机,减小对供电系统产生的冲击力。

分析带式输送电机运行情况可知,带式输送机在启动时的特性曲线为预加速形式的抛物线加速模式,在200 s左右时确定启动时间。随着输送机运输量与运输距离的增加,皮带机驱动装置的要求也开始增大,输送机驱动应合理采用软启动模式。以往煤矿开采企业的皮带运输机大多采用CST软启动驱动系统,随着变频技术的快速发展,井下回采工作皮带运输机等开始广泛采用变频驱动模式,获得了良好的效果[4-5]。

3 变频控制方式的优势

煤矿带式输送机在启动皮带机时应采用变频控制器,在合理设定控制参数的基础上合理选择加速曲线与线性斜坡,以有效保证合理控制皮带运输机的加速或减速时间,结合输送机的运行情况设置合理的启停曲线。变频控制器应采用直接转矩控制模式,设定输送机的分辨频率,设置优越的平滑启动功能,以保证驱动机的稳定运行。在优化后,应保证皮带皮带运输机连续性调节频率,保证根据指定速度带载运行,以满足皮带运输机的验带需求。除了应正常启停外,皮带运输机的变频控制模式还应具备键盘急停与外部急停等功能,以自动化控制皮带运输机。

皮带运输机的变频控制器在启动时间与关停时间方面应具备广泛的调节范围,保证在0~1 800 s范围内进行变动,且在控制驱动机时应保证可以实现正反运转,在额定电压的85%~115%范围内,以便输出额定负载。变频控制器还应设置人性化的人机操作界面,以直观显示变频器的运行情况,方便查询变频器的运输参数[6]。当变频驱动控制器出现供电故障问题时,应可以实现断电保护,以便在断电时不会损坏变频器设备,除此之外,变频控制驱动还应安装油压、油温、轴承温度以及减速器轴温等传感器接口。

4 带式输送机节能驱动控制器及调速系统硬件设计

4.1 节能驱动控制器设计

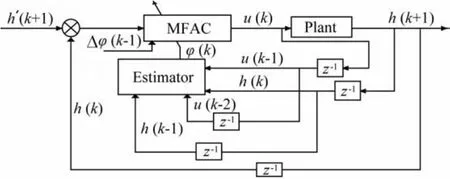

煤矿综采工作面带式输送机的工作流程比较复杂,环境参数与负载参数处于动态变化过程中。同时,实际运行过程中,带式输送机存在较大的容量滞后性,且煤矿运输矸石的变化幅度较大。当前PID控制器被广泛应用至煤矿生产过程中,且积分、微分以及比例等均属于控制器的运行环节,此控制器的结构简单,但实践表明PID控制器在带式输送机驱动期间存在现场滞后问题,无法保证带式输送机的稳定运行,更无法保证参数精度。为了解决上述问题,带式输送机应采用无模型自适应控制方式,保证运行稳定性,具体控制器结构如图1所示。

图1 无模型自适应控制器结构示意图

4.2 节能调速系统硬件设计

在煤矿综采过程中,带式输送机运行期间的环境参数与负载参数处于动态变化状态,滞后性加强,这便需要带式输送机驱动系统具备更高的可靠性与稳定性要求,驱动系统硬件也应逐步提高要求[7]。主电路、启动电路、控制电路、保护电路以及检测电路等均属于带式输送机节能调速系统的组成部分,应做好主电路中主要硬件与熔断器的选型设计工作。

一是应做好功率开关器件的选型工作,保证具备合理的正反向峰值电压值,在满足安全性的基础上,要求功率开关器件集电极-发射极电压值为正反向峰值电压的2.5倍,正反向峰值电压为537 V,开关器集电极-发射极最小电压值为1 342 V。因此,功率开关器件应选择BMSSOOGB140DLC型号,采用绝缘栅双极型晶体管。二是做好熔断器的选型工作,在结合接线电流额定值的基础上,设定驱动系统整流器的输出电流值为84 A,进线电流值为69 A。为了保证安全运行,进线电流值应保留一定余量,熔断器过流跳闸的电流值应为76 A,分析可知熔断器应选择KH80型号,设定额定电流为80 A。

5 节能驱动的效果分析

带式输送机驱动方式根据无模型自适应控制理论,在此基础上优化调速系统,为了保证设备的安全可靠运行,应合理设置调速系统的仿真参数,并进行可靠性与稳定性分析。

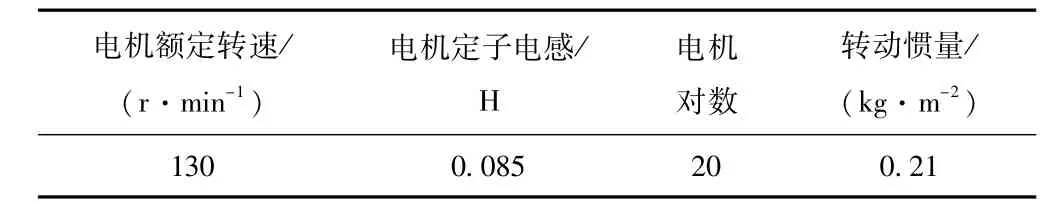

5.1 设置仿真参数

带式输送机节能启动电机的仿真参数如表1所示。

表1 仿真参数表

5.2 节能驱动效果分析

为了充分保证带式输送机的节能驱动效果,仿真期间应与传统PID控制下的效果进行对比,定向分析有扰动与无扰动情况下的控制效果[8]。

实践运行可知,基于无模型自适应控制器与传统PID控制器下的带式输送机均可以达到预期的运行效果,但无模型自适应控制器的运行速度更为理想。且在误差控制方面,传统PID控制器的误差较大,为3.5左右,而无模型自适应控制器的误差仅为0.75左右,效果更为理想。

6 结束语

本文介绍了带式输送机驱动方式的优化设计,引入无模型自适应控制器设备,通过仿真参数的设计保证了节能驱动效果与误差控制精度,提升了带式输送机的工作效率,以期为此后带式输送机驱动方式的改进工作提供更多依据。