应用于大功率器件的散热装置设计

张剑冰

(中国船舶重工集团公司第七二三研究所,江苏扬州 225001)

0 引言

温度是影响电子设备性能的重要因素,随着电子设备的热耗加大,散热装置的应用更加广泛,散热方式也更多样化;对于舰载平台中的散热设计,其设计空间、设备重量均有严格限制,同时对设备的可靠性、维修性、环境适应性也非常苛刻[1]。液冷、风冷不同散热形式各有优缺点,风冷由于结构简单、价格低廉、可靠性高,具有其优势[2]。

高效散热装置的研究主要包括传热路径结构优化、流体流动优化设计等,针对热量比较集中区域采用热管或均热板形式进行快速导热,将集中热量扩散到更大区域进行散热。国内外诸多文献对肋片式散热器、热管传热性能、均温板等进行了研究。本文基于研究现有理论,结合项目实际特点和需求进行了传热路径和流体流动优化设计[3-5]。

1 问题描述

某大功率行波管安装于高频箱内,高频箱为舱外设备,环境温度为50℃,单个行波管发热量为500 W,行波管最大工作温度为90℃。通常对于大功率电子设备采用液体冷却方式,行波管直接贴装在冷板表面,通过液体循环将热量带走,或者在设备箱体外挂空调系统,通过空调系统把设备热量带出。无论是液冷方式还是空调冷却方式都需要增加外部设备,使得设备重量增加,体积庞大,成本高、维修性差。通过合理布置高导热率的热管,将行波管热量迅速传到至整个散热器壳体,风机吸入环境风流经由散热翅片和盖板组成的风道,将热量传导至环境。

2 数学模型

散热器的基本功能就是为电子元器件或设备的散热提供一个路径,将其工作过程中产生的热量迅速传递至散热器,散热器再通过翅片与周围空气进行热交换,使电子设备能够在热环境下正常工作。

传热的基本计算公式为:

式中:Ф为热流量,W;K为总传热系数,W/(m2·℃);A为传热面积,m2;Δt为热流体与冷流体之间的温差,℃。

热传导也可称之为导热。导热发生在相互接触并且满足温度不同的物体之间,亦或者发生在同一个物体,但内部温度不同的各部分之间,热能的传递依靠分子、原子以及自由电子等微观粒子的热运动。导热的基本定律就是傅里叶定律:在导热过程中,单位时间内通过导热截面的热量,与垂直该截面方向上的温度变化率和截面面积成正比,而与热量传递的方向与温度升高的方向相反,计算公式为:

式中:q为热流密度,W/m2;Ф为热流量,W;A为与热流方向垂直的面积,m2;λ为导热系数,W/(m·℃);dt/dx为热量沿X方向传递的温度变化率。

风机环境风流经散热器表面与散热器产生强迫对流换热,将热量最终导入到环境中。对流换热的冷却公式为:

式中:h为对流换热系数,W/(m2·℃);A为散热器具备的对流换热面积,m2;tw为散热器表面的温度,℃;tf为冷却流体的温度(环境温度),℃。

3 散热器形式确定

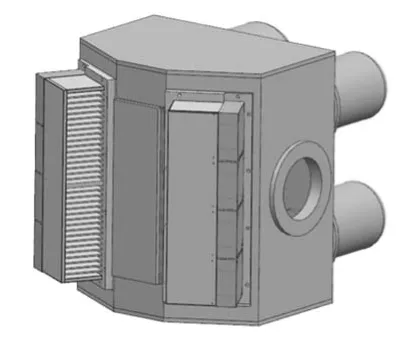

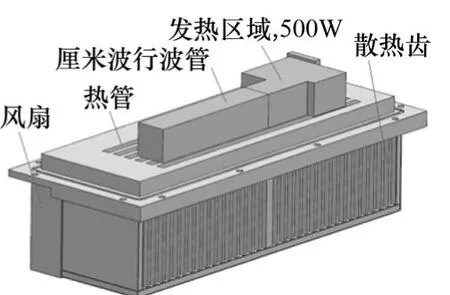

高频箱散热器结构如图1所示。经过换热计算,初步确定散热器形式,散热器的结构如图2所示。散热器齿宽3 mm,齿高76 mm,齿间距7 mm。

图1 高频箱散热器结构图

图2 厘米波散热器结构及热耗示意图

具有风机走线槽,风机引线通过压线夹固定在走线槽里,走线槽圆滑过渡。行波管安装凸台开有热管安装槽,安装面精加工,接触面均匀涂抹导热硅脂以减小接触热阻,嵌入热管后保证热管平面与行波管安装凸台平面平齐。

应用于大功率的散热装置由散热器壳体、散热器盖板、通风板、防水风机、热管等组成。散热器壳体翅片顶部设置有盖板;散热器壳体翅片端面设置有通风板用于过滤杂质;散热器壳体翅片另一端面安装有4个防水防盐雾风机抽取自然风流经由散热器壳体翅片及盖板组成的风道,强迫对流换热;散热器壳体行波管安装凸台嵌有6根热管,热管导热性能好,具有均温效果,能加强换热效果。

散热器壳体翅片端面安装有4个防水防盐雾风机,另一端面安装有通风板,顶部安装有盖板,形成风道,减少风量损失,增强了换热效果。行波管安装凸台上嵌有6根热管,热管两端通过压板压住,热管导热性能好,能迅速传导热量,具有均温效果。

壳体的热量通过对流换热方式带走,结构简单,使用方便,散热效果明显。

4 仿真计算

通过合理布置热管,优化散热器壳体翅片高度、宽度、间距,提高换热效率。行波管热量通过热管加强热传导效果,迅速传到至整个散热器壳体,风机吸入环境风流经由散热翅片和盖板组成的风道,将传导至散热器壳体的热量通过对流换热方式带走,整个结构简单,使用方便,散热效果明显。

4.1 参数设置

合理选择计算域,保证流体充分发展,减少计算域大小对计算结果准确度的影响,在流体方向上计算域长度为物体长度15倍,另外两个方向为9~10倍。采用结构网格对计算域流体进行网格划分。在计算域中采用由面到体的逐级划分网格,对壁面进行细化,在壁面处对网格进行加密处理,使得流场求解更为细致,结果更准确,减少网格对仿真结果的影响。

采用速度进口边界条件和完全发展出流边界条件。流动选择为不可压缩流,密度为常数。

控制方程:质量连续方程和N-S方程,因无热交换,所以不考虑能量方程。采用有限体积法对控制方程进行离散化的处理,即采用有限体积的方法将微分方程分解成一系列关于多个变量的非线性耦合代数的方程组,采用一阶迎风格式实现对流项离散,采用具有一阶精度的中心差分格式进行离散扩散项,采用SIMPLE算法对压力-速度耦合方程进行求解,对流场进行了初始化,通过迭代计算得到流场数据和温度分布。

4.2 计算结果

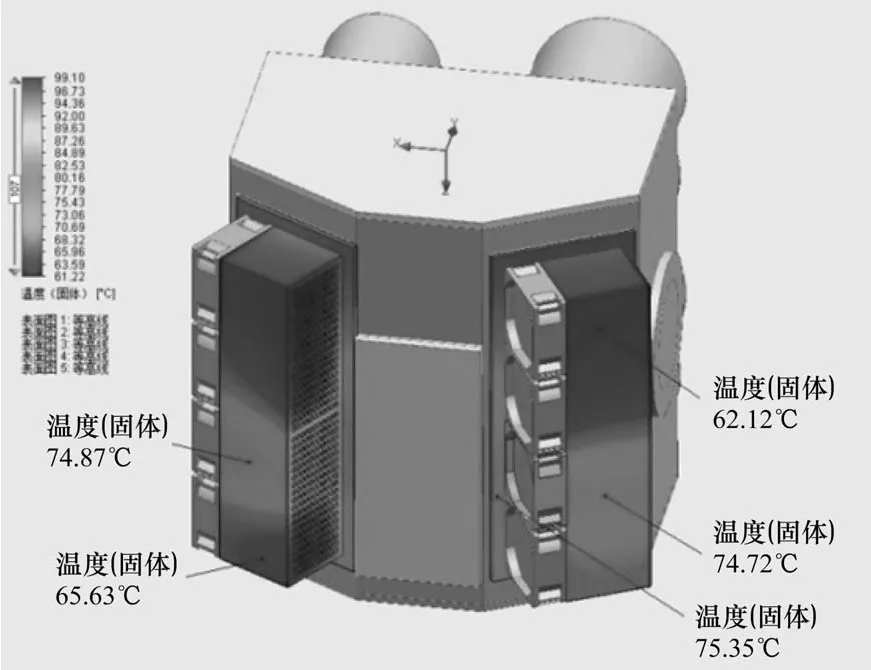

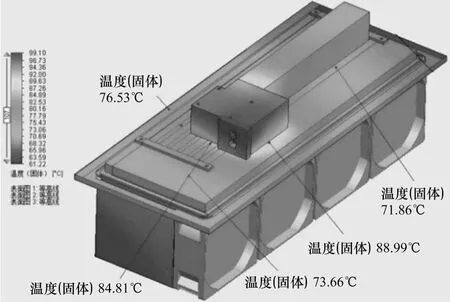

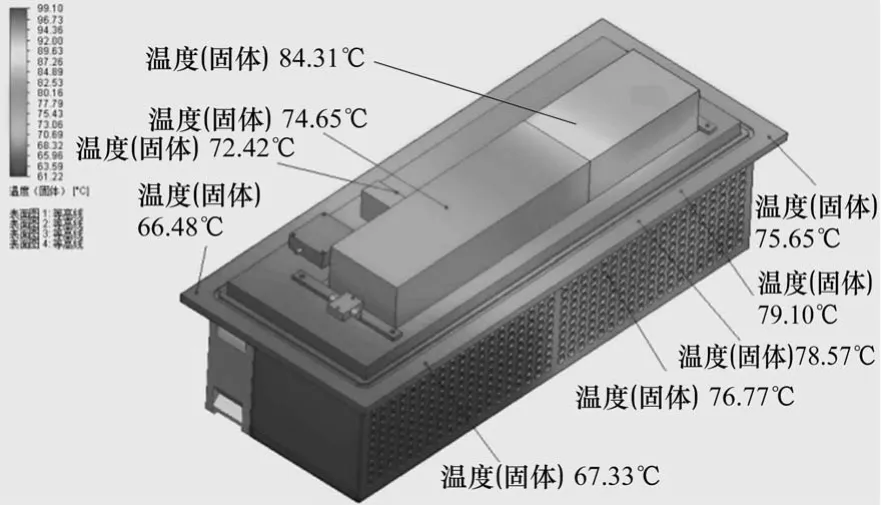

行波管安装在散热器之上,安装表面嵌入6根热管,热管导热系数取1 000 W/(m·K),经仿真形成图3~5所示的仿真结果。采用某软件对散热器进行仿真,确定散热方案的符合性。

图3 散热器温度分布

图4 厘米波行波管温度分布

如图4所示,厘米波行波管安装表面最高温度为89℃左右,温度较高区域集中在发热区域。

图5 毫米波散热器表面温度分布

如图5所示,毫米波行波管安装面最高温度为84℃左右。

仿真结果表明:该散热器方案可行,散热效率高,满足某行波管安装表面不高于90℃的散热要求。

5 结束语

经过计算与仿真验证,得到满足大功率器件散热需求的散热方案和结构形式,其优点如下。

(1)换热效率高及经济实用性好。采用热传导、辐射和强迫空气对流散热相结合的结构形式,散热效果较好,避免采用液冷设备和空调设备,结构简单,成本降低。

(2)维护使用方便。盖板、通风板通过螺钉直接固定在散热器壳体;防水风机直接螺钉紧定在散热器壳体翅片端面,可直接拆卸,维护使用方便。

(3)可靠性高。散热器壳体整体加工成型,结构件强度和刚度满足相关设计标准,抗震抗冲击性能优越,不易损坏,可靠性高;防水风机安装在散热器壳体端面,维修性好。