液控阀阀体加工工艺分析及夹具设计

杨明霞,师超红,李森源

(运城职业技术学院,山西运城 044000)

0 引言

液控阀是现代机械化采煤综采液压支架用的控制阀类之一,阀体是液控阀的重要零件之一。其加工工艺的可行性、合理性、先进性将直接影响零件的质量、生产成本、使用性能和寿命[1]。某公司在制造液控阀时,采用原加工工艺时阀的性能试验合格率仅有85%,经分析问题出现在液控阀阀体上,由于该阀体在生产加工中产品质量不稳定,造成阀体部分加工尺寸达不到精度要求。

为了提高液控阀整体性能及使用寿命,本文针对阀体加工中尺寸和位置精度问题对阀体加工工艺和夹具进行了分析研究,重点是车床、钻床夹具的设计改进,最终取得显著的效果。

1 阀体在加工过程中存在的问题

某公司在试制液控阀时,在阀体生产加工过程中阀体尺寸和位置精度达不到要求,造成液控阀装配后部分产品发生渗漏现象;在零件加工过程中,机械加工工艺的内在因素不容忽视,很大程度上影响着零件加工的精度。其一,在机械加工过程中,会存在几何精度误差,这个误差几乎是不可避免的,且对零件的精度造成较大的影响。其二,在加工机械组装的过程中,如果存在安装不规范和操作不规范的情况,也将对所加工的零件精度造成影响。因此,只有从机械加工工艺本身进行改进,才可能有效提升加工零件的精度[2]。所以将主要问题集中在生产设备、加工工艺和操作者水平等几个方面。针对问题产生的原因进行分析研究后,对生产设备和操作者水平等问题,企业有针对性地进行设备维修和员工培训,而阀体加工工艺问题是突出问题,需要对阀体两组尺寸的加工工艺进行分析研究和修订。

1.1 零件问题分析研究

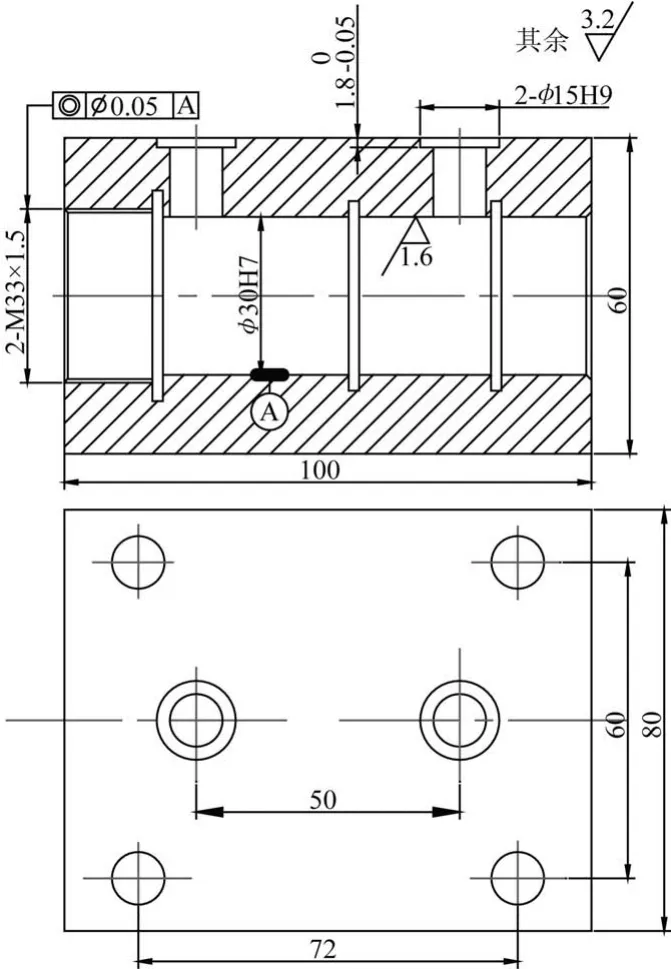

图1 液控阀阀体

图1 所示为液控阀阀体简图。液控阀装配后在测试过程中阀体的左端和进出油口的联接处均出现渗漏现象,在对这两个位置进行检测和分析后,发现主要存在以下两个问题:

(1)阀体左端M33×1.5螺纹孔与φ30H7主阀孔这两个尺寸的同轴度超差,达不到设计要求公差φ0.05 mm,造成液控阀装配后出现渗漏现象;

(2)阀体进出油口位置上2-φ15 H9沉孔深度1.80-0.05mm尺寸超差,达不到设计要求和密封要求,造成液控阀装配后出现渗漏现象。

1.2 问题1加工工艺分析研究

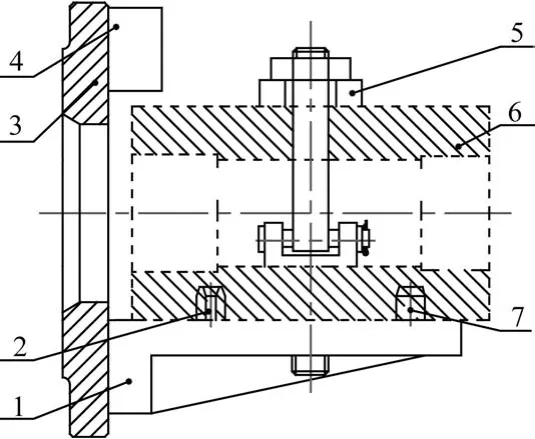

重点对阀体M33×1.5螺纹孔与φ30H7主阀孔加工工艺中工序、工步和夹具进行分析研究,如图2所示。

加工阀体右端M33×1.5螺纹孔与φ30H7主阀孔时,用L型车床专用夹具一次装夹完成M33×1.5螺纹孔与φ30H7主阀孔的加工,即保证两个尺寸要求同时又可以保证同轴度公差φ0.05 mm的要求。但是在掉头加工阀体左端M33×1.5螺纹孔工步时,采用的是同一个车床专用夹具,造成左端M33×1.5螺纹孔在加工完成后与φ30H7主阀孔的同轴度误差超出同轴度设计公差,因而导致M33×1.5螺纹孔与φ30H7主阀孔同轴度超差。

通过对阀体左端M33×1.5螺纹孔与φ30H7主阀孔加工工艺分析研究,发现问题出现在阀体左端M33×1.5螺纹孔加工工序的工步夹具上,该工步夹具设计思路出现原则性问题,违背了粗基准只能使用一次的原则[3]。重复使用粗基准造成M33×1.5螺纹孔与φ30H7主阀孔同轴度超差,从而造成液控阀装配后测试出现渗漏现象。

图2 原主阀孔及M33×1.5车床夹具

1.3 问题2加工工艺分析研究

重点对阀体2-φ15 H9沉孔深度1.80-0.05mm尺寸加工工艺中工序、工步和夹具进行分析研究;原阀体加工工艺是使用L型钻床夹具锪2-φ15 H9深1.8-00.05mm的沉孔(沉孔是装端面密封的O型密封圈),沉孔的深度公差是0.05 mm,钻床夹具如图3所示。

采用这种结构的钻床夹具锪两个沉孔时,采用三面定位[4],主要定位面是下面基准A;采用此套钻床夹具加工2-φ15 H9沉孔深度1.80-0.05mm尺寸,很难保证沉孔深度公差0.05 mm。通过对该工序加工流程的分析研究,发现问题出现在工序夹具上,认为该工序钻床夹具难以控制沉孔加工的深度公差,主要是定位基准选择错误,造成工序加工尺寸达不到设计精度要求,主要原因有两个。

图3 原2-φ15H9沉孔钻具

(1)与企业技术人员沟通,他们认为夹具是因基准不重合造成,改进思路没有转换,认为沉孔深度1.80-0.05mm 的设计基准是B面,而夹具主要定位基准是零件的A面,这样造成基准不重合误差增大,重点放在如何解决基准不重合问题。但是,此思路忽略了阀体的厚度尺寸60 mm是自由尺寸,就是严格控制60 mm的毛坯尺寸,也达不到设计精度0.05 mm。

(2)违背了定位基准选择原则,选择阀体60 mm的毛坯尺寸(粗基准)做为定位基准加工以阀体基准B控制的2-φ15 H9深度尺寸,其设计思路明显错误。

2 阀体加工工艺改进和夹具设计

2.1 阀体加工工艺改进

针对阀体在加工中产生问题的分析研究,对阀体加工工艺进行了部分修改,将阀体加工工艺中M33×1.5螺纹孔与φ30H7主阀孔加工工序的两个工步改为两个工序,并在两个工序间增加一个检测工序;将阀体加工工艺中2-φ15 H9沉孔深度1.80-0.05mm加工工序前增加一个钳工工序,以保证钻孔工序的定位面清洁无毛刺。

2.2 车床专用夹具设计改进

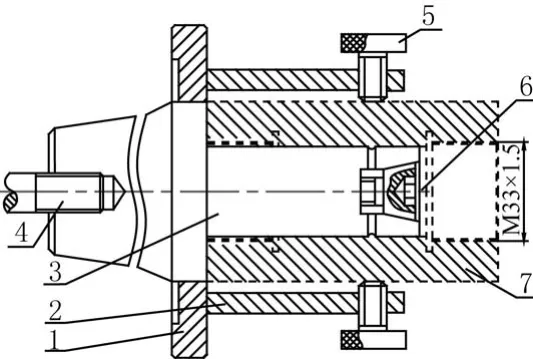

车床夹具的设计原则是:“工序集中”[5]。为保证阀体左端M33×1.5螺纹孔加工与已加工φ30H7主阀孔的同轴度在设计要求范围内,对该工序车床专用夹具进行重新设计,首先考虑要减小定位误差,再考虑夹紧可靠,拆装方便的夹具结构设计,经过综合比对几种夹具方案,最终采用长圆柱销(或称长心轴)定位的方式,重新设计后的车床专用夹具如图4所示。

该夹具结构有以下优点。

(1)夹具定位误差小且定位可靠。采用长圆柱销(或称长心轴)定位,并直接与φ30H7(定位面)主阀孔配合定位,圆柱销前端采用弹性胀紧来消除销和孔定位的配合间隙。

(2)夹具结构简单,同轴性能好。为降低专用夹具与车床安装误差,专用夹具通过安装部分采用莫氏锥度与车床主轴孔直接联接,使夹具的轴心线与车床轴心线同轴,而且夹具组件成对称分布,无须专用设置的平衡块,保证夹具的定位精度,同时也保证了阀体加工尺寸与已加工尺寸的同轴精度。

(3)夹具夹紧机构方便可靠。对阀体采用了内六角外锥直接胀紧机构,阀体拆装方便可靠。为保证阀体相对φ30×70的心轴支撑夹具配置了辅助螺钉进行支撑。

2.3 钻床夹具的设计改进

图4 阀体M33×1.5螺孔车床夹具

为保证阀体2-φ15 H9深1.80

-0.05mm 沉孔尺寸加工精度在设计要求范围内,对该工序钻床专用夹具进行重新设计。依据工艺编制和夹具设计的基准统一原则,消除因定位基准选择错误所产生的定位误差[6]。在对钻床专用夹具进行重新设计的过程中,选择以设计基准B面为定位基准,将底面A作为浮动夹紧面进行使用,两个侧定位面不变,这样锪钻沉孔的定位基准与设计重合,符合工艺编制和夹具设计的基准统一原则,使得阀体加工时沉孔的深度得到了有效的控制。

改进后重新设计的钻床专用夹具如图5所示。该夹具结构优点如下。

(1)夹具定位误差小且定位可靠。夹紧重新设计纠正了原工艺及夹具定位设计的不足,以基准统一原则保证了定位基准的正确性[7]。保证了工序2-φ15 H9深1.80-0.05mm两个沉孔尺寸的加工精度,达到阀体设计要求。

(2)结构设计有所创新。工件在夹具中正确定位的实现应具备两个基本条件:工件上正确定位基准的选择与选择合适的定位元件[8]。采取了以设计基准B面为定位基准上定位方式,下面采用上旋紧的夹紧机构,改变了传统的朝下夹紧机构。此种特殊的定位与夹紧方式也可在铣床夹具设计中推广,使铣床也可完成一些特殊的加工表面。

1.钻具体2.压紧螺钉3.浮动压块4.定位条5.钻模板6.钻套7.定位销8.滚花辅助压紧钉9.阀体(工件)

3 结束语

针对企业在液控阀阀体试制过程中存在的两组加工尺寸的质量不稳定问题,本文通过对阀体生产流程的现场跟踪调研,并对一系列问题进行认真地分析研究,在找出问题的结症的同时向企业提出改进意见和工艺方案,并对两套设备专用夹具进行了重新设计。改进后的工艺方案和重新设计的专用夹具,在企业连续两年的生产过程和使用中,阀体两组工序加工尺寸的加工精度都能达到设计要求,阀体的加工合格率能达到行业标准规定的97.6%,组装后整体性能合格率由原来的85%提高到95%;提高了企业产品的合格率,并为企业带来较好的经济效益和产品品牌声誉。