基于八轴六联动控制复合机器人的技术集成及应用研究*

李伯基

(广州伯乐智能技术有限公司,广州 511300)

0 引言

随着计算机技术和控制技术的飞速发展,实现数控系统和机器人的高精度、高速度、多轴协调成为研究设计的焦点[1]。工业机器人目前按使用结构分类主要有关节式、桁架式和移动式3种,但大多都作为标准产品应用:关节式机器人大多是4~6轴,受结构影响只能在一定半径范围内的工作位置姿态应用,例如小范围焊接、搬运等;桁架式机器人适用于空间直线移动,例如多机台上下料机构的点对点运动;移动式机器人主要应用于长距离的搬运工作,例如AGV小车(图1)。

图1 关节式、桁架式、移动式机器人

根据大量的市场调研,对于零件尺寸在3~6 m范围内运动空间的自动化加工,例如大件焊接、大件喷涂、大型幕墙单元体注胶、大型石材雕刻等。

受机器人结构所限,无法解决大范围任意空间位置和姿态的应用。物体的空间机械运动变化具有相对性,即对于不同的参照物这种变化具有不同的描述[2]。因此,开发新型复合机器人机构、扩展控制系统功能和数字化通讯集成,以实现大面积位置和姿态末端执行工具的任意轨迹应用,满足各类功能使用要求是行业之急需。

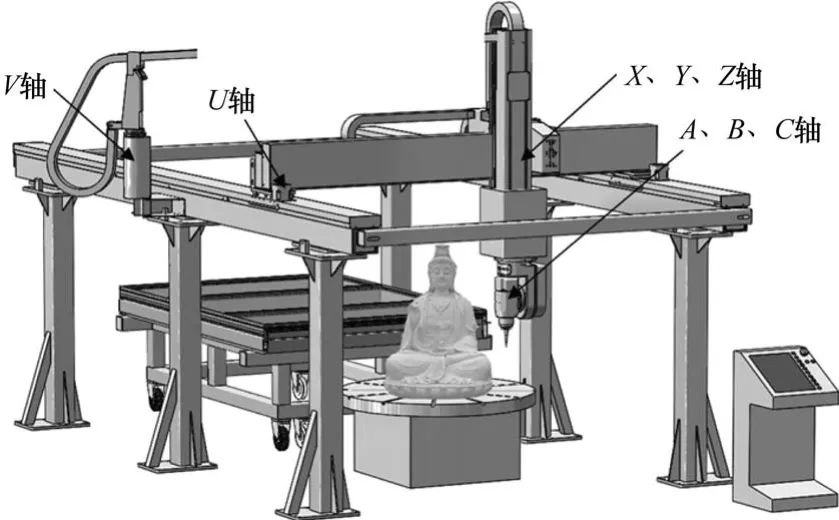

项目研究结合关节机器人和桁架机器人的特点,提出了三关节机器人+三直线轴龙门桁架的机构作为解决方案主体,创新采用八轴六联动技术控制以实现空间任意轨迹运动:三关节机器人负责空间A、B、C轴旋转姿态,三直线轴龙门桁架负责空间X、Y、Z轴的直线位置,从而使末端工具的空间某点的任意姿态坐标得已确定,加上X轴双驱动U轴辅助Y轴大跨距龙门横梁移动,V轴为辅助摆臂轴满足随动功能,形成八轴六联动数控结构模型,如图2所示。

图2 八轴六联动数控结构模型

1 重点与难点攻关

1.1 技术重点

(1)控制系统

国内尚无成熟应用的八轴六联动数控系统,需要采用现有系统进行二次开发,算法上增加三直线轴加三关节旋转轴的开发,实现空间世界坐标与电机各轴机械坐标之间的实时转换和计算,实现六联动基本控制。

(2)龙门桁架

参考高架桥式龙门机床结构,根据不同的应用场合,采用轻量化设计的理念转换成桁架结构。其中X轴同步双驱动控制,覆盖大型工件的工作范围。桁架结构负责末端工具的X、Y、Z三轴坐标位置。龙门加工中心其产品检测的主要检验指标为几何精度、运动精度、定位精度和重复定位精度[3]。

(3)机器人

选取成熟六关节机器人去除冗余的轴,保留4、5、6轴组成灵巧的三关节,负责末端工具的A、B、C三轴空间的角度姿态。

(4)外部设备数字化通信

以数字化形式全面实现生产线制造过程,是制造系统设计及实际生产系统运行的有效辅助工具[4]。龙门桁架和机器人只是移动载体,还需要控制器控制外围设备来实现各类功能需求。这些控制很多地方都需要数字化通信,例如焊接设备焊缝跟踪和焊丝用量与温度的控制通过数字化才能精准控制焊接质量;又如智能注胶设备的视觉定位系统、流量检测系统、扫码参数录入系统,均需要数字化控制,取得精确的注胶实时数据,控制注胶质量。

(5)末端执行工具

为了采用外包围位置内环的控制方式完成单维的力控制,需要设计一个具有一定柔性的末端执行器[5]。如何控制好末端工具、优化工具结构是使设备全面实现智能化的关键之一。例如智能注胶单元设备中,胶枪和刮胶板是注胶单元的关键部件,性质类似加工中心的刀具,它负责结构胶的注射和刮胶工作,通过优化胶枪、刮胶板的轨迹控制、延时、尺寸和材料,得出最终稳定使用的胶枪。

1.2 技术集成

本项目技术难点在于前述多项技术集成,并能稳定服务于生产,主要有控制系统功能扩展和多硬件数字通讯。

(1)控制系统功能扩展

图3 三直线轴、三关节轴数学模型

国内标准控制系统是六轴关节式机器人控制系统,或者五轴联动机床控制系统比较常见,但无法满足八轴六联动控制需求,故需要特殊开发扩展功能,实现经济可靠的八轴六联动控制。首先建立三直线轴、三关节轴的数学模型,如图3所示,编写算法,实现六联动控制,另外增加U轴同步控制算法和V轴摆臂角度控制算法,实现基本功能所需。

(2)数字化集成

基于机器视觉的自动化监测,其便捷之处在于使用工业相机代替人眼,极大缩短检测时间及减少人为误差[6]。通过数字化控制各项功能,能精准控制工作质量及效果。尝试将语言信息和深度预测融合到机器人中,以提高机器人感知场景的能力和人机交互的体验感[7]。

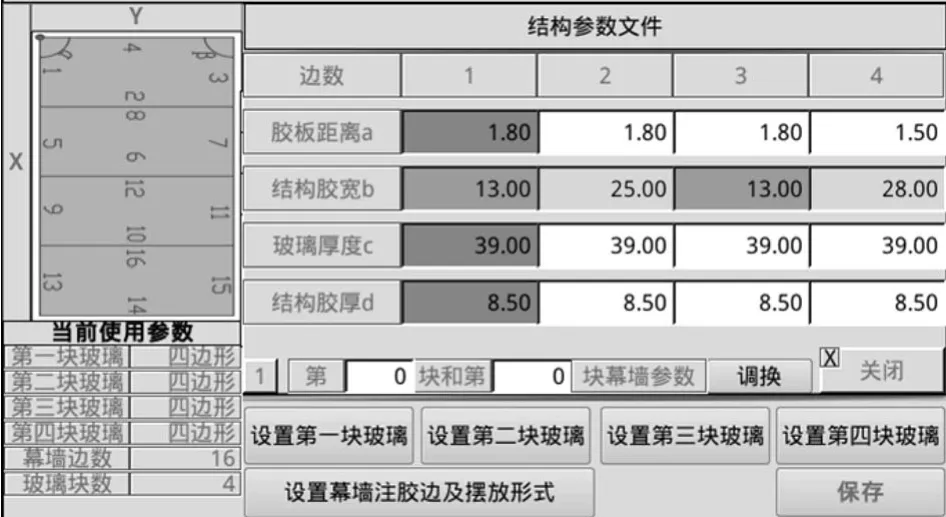

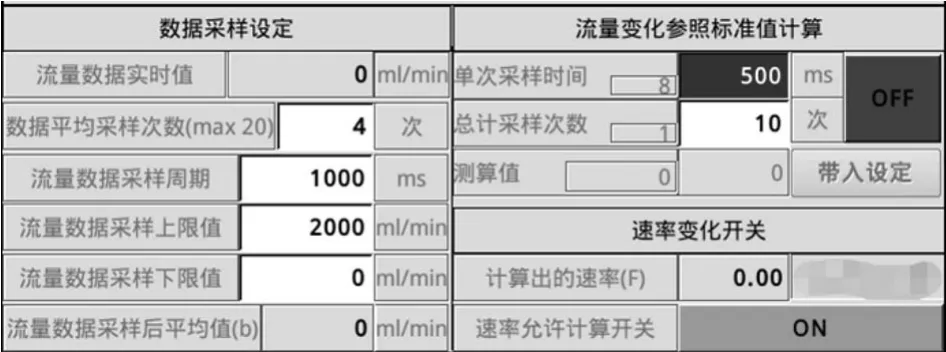

例如焊接采用焊缝跟踪数字技术保证焊缝与焊接点稳定距离;又如喷涂轨迹控制、石雕三维扫描和离线编程技术均采用模拟量转换成数字量,利用系统微积分数字化运算生产加工轨迹;再如,注胶单元数字化,通过视觉系统图像识别(图4)具体物件特征的位置转换成坐标,通过扫码收集ERP系统需要的特征数据(图5)传输到系统,加上末端流量检测的实时流量数据(图6),3类数据的数字化集成生成自动注胶动作路径与速度,能稳定控制注胶质量。

图4 视觉系统图像识别

图5 扫码输入特征数据

图6 流量实时检测数据

2 市场应用研究

2.1 阶段性研究成果

龙门桁架结构加关节复合机器人目前已应用于智能注胶单元设备上,实现八轴六联动控制,解决了控制系统算法、功能扩展、数字化集成的问题,取得良好的生产效果。注胶中采用的视觉定位技术,目前研发成功,应用数字化通信技术集成到控制器里,实现数据交互控制。末端闭环检测系统采用数字化流量计,成功实现注胶流量监测和数字化反馈到控制器中实时控制速度,流量精度达到1%控制,更新周期在10 ms以内,达到理想的注胶效果。在石雕应用试验上,研究出三维扫描的应用方法,对接离线编程后处理程序,实现三维扫描—代码生成—加工成型的数字化通信、集成、控制的功能。

2.2 技术价值

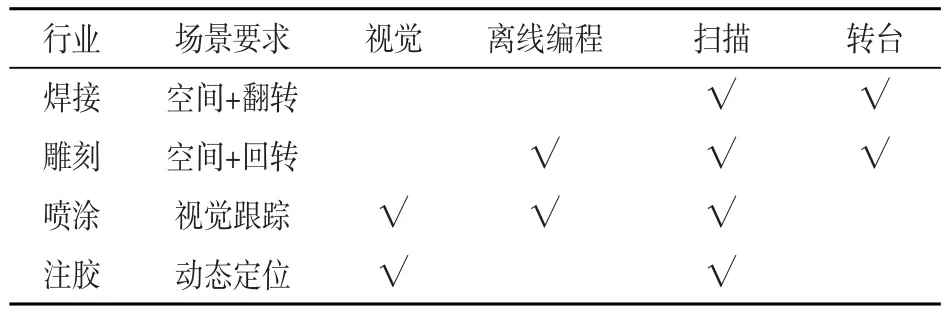

桁架式机器人作为一种成本低、系统简单的自动化解决方案,在注胶、喷涂、焊接上下料等市场领域中,在替代人工、提高效率、稳定质量等方面都具有显著价应用价值[8]。多场景柔性应用、大面积零件加工的技术工艺集成应用,能以点带面、扩展组合,满足客户不同场景应用需求,如表1所示,这是本项目创新研究的技术价值意义。

表1 不同场景技术组合应用

2.3 经济及社会价值

由于大型焊接、大型喷涂、大型注胶、大型石雕这些行业大多生产工艺落后、环境恶劣、自动化程度低,目前受生产限制较多,突破上述技术后,潜在的需求得到激活,将带来良好的市场前景。例如智能注胶单元项目,应用上述多项技术后,成功产业化,提升效率10%、节约用胶20%~25%,提高打胶质量和解决产品安全性等问题,产生较快的投资回报。调研分析,上述这些行业基本都是劳动强度大、环境污染严重且生产效率低,项目成果的推广应用,能促进行业自动化水平和企业形象提升。

3 结束语

控制系统功能扩展、数字化通信与集成实现了硬件功能的需求,龙门桁架加关节机器人结构解决了大范围任意位置姿态工作的需求,末端执行工具与闭环检测提升了工作效果与质量,视觉系统、三维扫描、离线编程解决了智能识别问题。本文通过研究意义的分析,得出以下结论:利用上述技术的集成应用,能满足行业上大型零部件的生产加工需求,

具有广泛的技术应用价值。