长细比偏大的沉井发生较大倾斜时的纠偏技术

王天功 羊 军 朱建培

上海市基础工程集团有限公司 上海 200090

沉井工艺是以沉井法施工地下结构物和深基础的一种形式,其先在地表制作成一个井筒状的结构物(沉井),然后在井壁的围护下通过从井内不断挖土,使沉井在自重作用下逐渐下沉,达到预定设计标高后,再进行封底和构筑内部结构施工。沉井下沉本身就是一个不断纠偏的过程,非常容易产生偏斜。特别是长细比较大的沉井结构,因重心位置高,在下沉期间,如刃脚下地层软硬差异较大,或井内出土不均,极易发生沉井倾斜工况,进而引发沉井的偏移或扭转[1-3]。本文以上海黄浦江上游水源地连通管工程C2标工程为背景,在JB03井结构施工完成,进行结构下垫层凿除过程中,突然发生严重偏斜。为此,通过采取合理的纠偏技术措施对长细比较大、严重偏斜的沉井结构进行纠偏,最终将沉井顺利纠偏并下沉至设计高程位置。

1 工程概况

上海黄浦江水源地连通管工程C2标工程的JB03井为顶管接收井,工作井结构为圆井,拟采用50 t履带吊+抓斗抓土的方式进行排水下沉施工,工作井分为三节制作、一次下沉。沉井结构质量约为1 000 t,下部井壁厚800 mm,上部井壁最薄处仅为500 mm。JB03井外径10.6 m,沉井高度15.4 m,故JB03井属于长细比偏大的沉井。

JB03井沉井制作完毕且脚手架拆除完成后,按照对称原则对沉井砖胎模及刃脚素混凝土垫层进行凿除。在垫层还有将近2 m未凿除时,沉井突然向一侧产生倾斜,最高点与最低点刃脚高差2.74 m,倾角达到15°,同时JB03井也发生了下沉,下沉量达3 m左右。

2 沉井倾斜原因分析

1)沉井下卧层地质原因。原地勘报告揭示,沉井砂垫层下卧层土层为⑥1-1层粉质黏土(已挖除上部①1填土层和③1淤泥质粉质黏土层),该土层满足沉井制作及下沉要求。但根据现场实际开挖情况及地质补勘资料,JB03井区域分布大面积的暗浜,呈流塑状,承载力极低,与原来地勘资料严重不符;且填土下方浜底淤泥顶面不均匀,故导致沉井下卧层软硬不均,在破除砖胎模和垫层后,沉井发生倾斜。

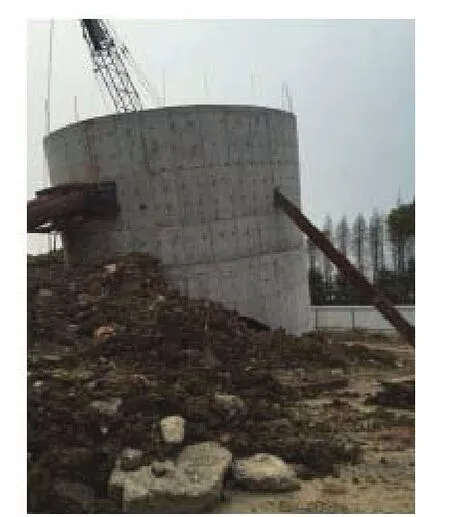

2)技术措施原因。该沉井高15.4 m,外径10.6 m,受施工工期限制,为加快施工进度,采取了分三节制作、一次下沉的方案,未考虑较为稳妥的二次下沉方案;虽有考虑沉井长细比过大可能导致的风险,并对沉井外侧进行了回填。但回填土压实度差、回填高度仅3 m左右,未达到规避风险的目的,最终沉井仍发生了倾斜(图1)。

3 沉井纠偏关键技术措施

3.1 纠偏方案选择

按照常规的沉井倾斜纠偏方案,可考虑“压重纠偏”和“偏出土+堆土纠偏”两种方案。

由于JB03井为圆形,高15.4 m,井壁厚度仅500 mm,高度之高,倾斜度之大,导致压载物体无法固定,采用压重纠偏方案具有非常大的安全隐患,所以“压重纠偏”方案不可取。

“偏出土+堆土纠偏”方案对于施工来说较为简便,调拨设备较为迅速,土源离事发地一般比较近,且能立竿见影,纠偏效果明显,也在许多工地案例中实施。项目部在沉井发生倾斜之后立即采取一侧堆土、一侧挖土的偏出土方案,但是由于JB03井倾角达到15°,重心产生的扭矩很大,单靠土的侧压力已难以将沉井纠正过来。实际施工后未起到良好的效果,故“偏出土+堆土纠偏”方案在本案例中亦不适用。

通过上述2种方案的分析以及尝试,本案例中的沉井需通过相当大的外力强制将沉井纠正过来。经研究讨论,本案例中的JB03井拟采取由千斤顶提供外力,同时结合井内偏出土,边下沉边纠偏的方案进行纠偏。

3.2 纠偏方案实施

3.2.1 千斤顶后座选择与实施

根据上述分析,本次纠偏需提供很大的顶力,根据作用力和反作用力原理,千斤顶纠偏需提供坚实牢靠的后座。根据工程实例,本次千斤顶后座采取“钢板桩+路基箱”结合的方式,即采用打桩机在计算出的地面位置施打2排拉森钢板桩(长度为12 m),间距0.4 m,打设深度为11.5 m,露出地面的长度为0.5 m。2排钢板桩通过槽钢焊接连接,形成一个整体。

将2块路基箱(厚度300 mm,宽度1 200 mm,长6 000 mm)靠在露出地面的钢板桩面上,1块平放,1块竖放,2块路基箱互相垂直。

在路基箱2个相互垂直的面上焊接235 mm×324 mm的加筋板,间距0.1 m,并在加筋板斜面上焊接1块0.5 m×0.5 m的钢板,作为千斤顶接触的面板。

上述三部分的结合作为千斤顶的后座(图2)。

3.2.2 千斤顶选型

本次纠偏千斤顶采用4只国产千斤顶,每只千斤顶(长度为1 900 mm左右,冲程为1 000 mm)的额定顶力为1 500 kN,布置在后座前面(千斤顶布置方向一致,中心间距为1 000 mm)。为了防止井壁被顶裂,在纠偏过程中每只千斤顶的顶力控制在500 kN。

图1 JB03井倾斜

图2 千斤顶后座示意

因千斤顶与平放路基箱角度为36°,故千斤顶需设置支架。本案例中考虑将千斤顶支架埋放于30#槽钢槽内,槽钢底座采用双拼槽钢与路基箱焊接。

3.2.3 传力装置的选择

通过计算以及现场放样,千斤顶端头与井壁的距离接近9 m。由于千斤顶长度和冲程长度限制,所以千斤顶与井壁中间必须设置传力装置。本次在每只千斤顶前侧各布置1根长8 500 mm的φ609 mm钢管,钢管端头都焊有加筋板以确保钢管管壁不被顶裂、变形。钢管与固定在井壁上的弧形钢板接触,千斤顶将力传给φ609 mm钢管,钢管将力传给弧形钢板与井壁,井壁在顶力的作用下实现纠偏过程。

3.2.4 保护井壁的传力钢结构设置

因井壁较薄,考虑到保护沉井,拟增设传力钢结构。整个钢结构根据弧形井壁放样,并充分接触。本案例与井壁接触的为宽1 200 mm、厚22 mm弧形钢板,长度根据现场实际进行放样,但不小于7 m,根据井体弧形完成卷制。在倾斜侧井壁上植筋(根据弧形板轮廓放线),植筋间距为50 cm,运用吊车将卷制的弧形钢板吊至井壁上设定的区域,并通过井壁上植入的螺栓固定在井壁上。弧形钢板上焊接三角筋板,在三角筋板斜面上焊接0.8 m× 0.8 m钢板,作为每个φ609 mm钢管的接触面(图3)。

3.2.5 井内偏出土

为提高纠偏效果,安排吊机将一台小型挖机吊至井内,在刃脚高的一侧挖土至井中心,并通过配有抓斗的50 t履带式起重机吊至井外场地上。

3.3 纠偏监测与旋转移位控制

在边出土、边下沉纠偏过程中,由于沉井处于动态过程中,井的最低点不断发展变化,若原千斤顶纠偏方向不变,则会导致井发生旋转偏位,故后座千斤顶受力位置、千斤顶顶力方向在纠偏过程中也需不断调整,布置原则及技术同上。根据重力原理,整个纠偏过程通过观察设置在穿墙门洞上的线坠和水平放置的钢尺来了解沉井的纠偏角度,即通过线坠长度和线坠的位移推算线坠摆动的角度,从而了解整个沉井在千斤顶顶力下纠偏的角度。

实际施工中,采用了增设临时后座、辅助型钢支撑等措施,减少了沉井的旋转移位(图4)。

图3 钢结构传力装置

图4 辅助型钢支撑

4 纠偏效果

通过千斤顶与偏出土的纠偏措施,JB03井倾角减小至1.5°,刃脚最大高差控制在30 cm,纠偏效果明显,方案实施达到了预定目标。后期JB03井转为正常下沉(50 t履带式起重机+抓斗抓土下沉),下沉到位时,刃脚最大高差在10 cm以内(图5)。

5 结语

通过上海黄浦江上游水源地连通管工程C2标JB03井的纠偏案例,可以得到以下结论:

1)原始地质资料只能作为施工的参考,不能作为施工的绝对依据,长细比大于1的沉井必须采用多次下沉方案,以减少偏斜风险。

图5 JB03井下沉到位

2)自主设计、制造了使用沉井纠偏的保护井壁传力钢结构,为今后沉井的纠偏提供了设备参考。

3)提出了沉井倾斜工况下的创新纠偏技术,可为今后沉井工程施工提供技术支撑。