地下连续墙遇地铁通道口时的清障及施工关键技术

金 勇 张友杰 周 想 曹 鹏 魏永朝 钦伟轩

中国建筑第八工程局有限公司总承包公司 上海 201204

近年来,随着我国城市化进程的不断发展,城市土地的不断开发,越来越多邻近地铁的土地需要利用,导致越来越多的地铁出入口需要进行拆除改造。根据调查,现有的地铁出入口清障技术大多采用回填后全回转钻机清除,目前已有较为成熟的工艺,但也存在诸多问题,例如二次回填对工期不利;回转机械较大,对场地空间要求高;回填土密实性较差,影响周边环境及基坑安全;回转钻机投入成本大等[1-3]。

背景工程场地狭小,紧邻地铁,工期紧、地下障碍物不明、交通管制严、出土困难,按传统工艺施工难以按时完成任务,且给基坑及周边环境安全带来一定影响。因此,本工程创新地利用原结构顶板作为重型机械的操作平台,减少二次回填,清障与围护同时施工,减少施工工期。但此工艺尚属首次应用,对施工技术、工艺穿插、施工组织、机械部署等要求极高,管理不善将对基坑及周边环境造成很大影响。如何在保证工期和基坑安全的前提下充分利用既有建(构)筑物,尽量减少施工成本是解决这个问题的关键所在。

1 工程概况

1.1 总体概况

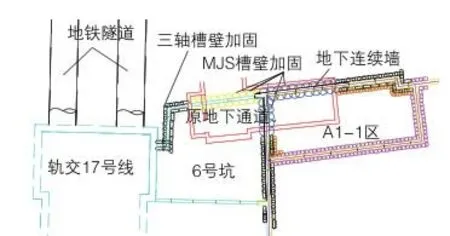

项目位于上海市青浦区诸光路与松泽大道交叉口,其中下沉广场紧邻轨交17号线,北侧与地铁地下连续墙共墙。有一地铁地下通道分布于下沉广场6号坑及A1-1区(图1),需对其进行拆除、改造。拆除障碍物建筑面积340 m2,其中约150 m2在6号坑内,其余在A地块1-1区。其为现浇钢筋混凝土结构(图2),顶板埋深900 mm,顶板厚800 mm,底板厚900 mm。清障深度约8 m,局部深度12 m。完成清障后施工地下连续墙和桩基。由于下沉广场紧邻地铁,清障过程中需严格控制对地铁运营的影响。

1.2 地质概况

根据本工程勘察报告,本场地土层主要由黏性土、粉性土和砂土组成。本场地无⑦层承压水,因此承压水对本工程基坑无影响。坑底位于③层灰色淤泥质粉质黏土层。

1.3 围护概况

图1 障碍物平面示意

图2 原地铁地下通道剖面示意

下沉式广场6号坑开挖深度9.2~11.8 m,围护形式为地下连续墙,一道混凝土支撑及二道钢支撑(应用自动伺服系统)。地下连续墙厚0.6 m,深度22.5 m,南侧与A地块共用地下连续墙厚1 m,深度42 m。槽壁加固形式为:障碍区MJS加固,其余为三轴搅拌桩加固。

6号坑障碍区坑内加固采用φ2 400 mm@1 600 mm的MJS加固,水泥掺量35%。靠近A地块8 m范围加固深度为-18.2~-4.4 m,其余部分为第2道支撑到坑底以下5 m。

其余区域采用三轴搅拌桩加固,水泥掺量20%。靠近A地块8 m范围加固深度为-18.2~-4.4 m。靠地铁侧10 m范围为地面至坑底以下5 m,其余部分为坑底以下5 m。

2 方案选择

1)方案一:原通道内回填水泥土,采用回转钻机清障,清障完成后施工地下连续墙和桩基。

优点:常规施工工艺,施工便捷,工序较少,施工风险较小,管理难度小。

缺点:原结构底板、侧墙全部采用回转钻机清障,施工费用大大增加;土方需回填后再挖除,且本工程紧邻国家会展中心,交通管制较多,土方运输受限,增加工期及费用;回填土质量不易控制,重型机械在上面施工容易造成地面沉降,增加施工的危险性;本工程场地狭小,回转钻机施工时其余大型机械无法施工,增加工期。

2)方案二:原通道做支撑加固,将地下连续墙区域障碍物水钻切割及人工风镐凿除后,施工地下连续墙,地下连续墙完成后,将剩余障碍物清除后施工桩基。

优点:无需土方回填再挖除,节省了成本和工期;采用水钻及人工风镐清障,减少了施工费用;水钻清障时可同时进行非障碍区的桩基及坑内加固施工,可减少工期。

缺点:施工工序多,各工序间需合理衔接,管理难度大;地下连续墙非常规施工,施工难度大。

综上对比,项目采用方案二进行施工,尽可能减少工期及施工费用。

3 施工难点

3.1 障碍物多且范围不明

原地下通道底板设计厚度1.2 m,但实际施工过程中局部厚度达1.5 m,集水井处厚度达6 m,清障难度极大。通道外墙周边原为重力坝加固,加固范围及深度不一,桩基及地下连续墙施工难度大。

3.2 施工监测严格

本工程紧邻轨交17号线,对基坑变形要求极高,地下连续墙测斜变化速率连续3 d>1.5 mm/d,累计变化量≥±16 mm即报警。

3.3 周边管线多,对管线保护要求高

基坑东侧诸光路共有给水、燃气、电力、军用电缆等9条管线,日变量≥±2 mm,累计量≥±10 mm即报警,需对管线采取有效措施进行保护。

3.4 地下连续墙非常规施工

由于地下连续墙施工时成槽机及履带吊在原通道顶板上施工,地下连续墙无法一次浇筑至设计标高,需分2次浇筑,且部分槽段处于障碍区与非障碍区,地下连续墙浇筑时两侧标高不同,施工难度大。

3.5 场地狭小,大型机械布置困难

本工程施工复杂且工况多,6号坑围护施工的同时西侧大坑地下结构施工,平面布置极为困难,需合理进行场地布置及施工顺序安排。

4 施工流程

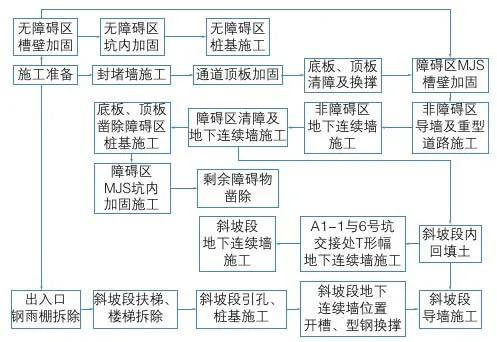

本工程施工流程如图3所示。

图3 施工流程

5 施工要点

5.1 封堵墙施工

为防止槽壁加固及地下连续墙成槽时泥浆流至东侧过街通道,在地下连续墙东侧1.6 m位置设置封堵墙,封堵墙底部浇筑高1 m的C20混凝土导墙,与原结构连接处凿毛处理,上部砌筑厚200 mm的大孔砖。

5.2 混凝土支撑立柱施工

因重型机械在原通道顶板上施工,采用在通道内设置5根钢筋混凝土立柱进行加固。将顶板上覆土挖除,放出支撑柱位置,在柱中心开孔,孔径200 mm,以便浇筑混凝土。混凝土采用C40混凝土,振捣密实(图4)。

图4 支撑柱布置示意

5.3 顶板、底板开槽

根据设计图纸,放出地下连续墙边线,在顶板及顶板上采用水钻排孔方式切割开槽。开槽宽度为地下连续墙两侧边线向外扩0.5 m(MJS工法桩施工需要),即1.6 m及2.0 m。

开槽后,原结构断开形成悬臂状态,为保护周边管道及道路,在开槽后及时在底板两侧加型钢换撑,保证结构整体性。型钢换撑方式为在底板侧面植筋,采用穿孔塞焊方式固定钢板,在钢板上焊接型钢,型钢采用16#工字钢,间距2 m(图5)。

图5 底板换撑

5.4 槽壁加固

本工程槽壁加固采用三轴搅拌桩(非障碍区)及MJS工法桩(障碍区)。

5.4.1 三轴搅拌桩

三轴搅拌桩槽壁加固桩型φ850 mm@600 mm,水泥掺量20%(P·O 42.5),水灰比1.2,桩体垂直度允许偏差1/300,桩位允许偏差50 mm,桩径允许偏差10 mm,搅拌下沉速度控制在0.3 m/min,提升速度不大于0.5 m/min,桩身28 d无侧限抗压强度不小于1.0 MPa,桩长16.2 m。采用二喷二搅的复搅施工工艺。

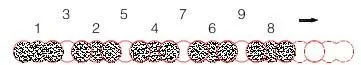

为减少槽壁加固搅拌桩施工的累积挤土压力,保护周边建筑、地下管线及周围环境,外侧套打搅拌桩采用跳打法施工,施工顺序如图6所示。

图6 施工顺序

搭接的内侧槽壁加固采用单侧连续挤压法施工。

5.4.2 MJS工法桩

MJS工法桩是一种能进行90°~360°全方位地基加固的施工工法,对周边环境及地基扰动影响极其微小;能实施大深度地基加固及水面下的施工,并且可以选择排泥场所(图7)。

图7 MJS施工

障碍区内槽壁加固采用φ2 400 mm@1 600 mm半圆MJS旋喷桩,桩长22.5 m(A1-1区28 m),水泥掺量35%(P·O 42.5),水灰比1.0,桩体垂直度允许偏差1/200。

施工要点:

1)MJS工法施工过程中,严格控制地内压力,排泥不畅时应及时处理,避免过度扰动周边土体。

2)施工期间严格控制MJS工法摆喷方向,半圆开喷后,操作手每次拆杆开喷都要校正方向,技术人员也要加强巡查。

3)桩机必须保持端正、稳固、水平,用经纬仪保持垂直度。

4)旋喷前要检查高压设备和管路系统,其压力和流量必须满足设计要求。喷射时,钻杆的旋转和提升必须连续不中断,为保证旋喷均匀,必须按要求控制好下沉或提升速度。若出现堵管、断浆等现象,应立即停止,查找原因并进行处理,待故障排除后须将钻具提升或下沉0.5 m方能注浆,防止断桩。

5)适当提高浆液的水灰比,延长搭接处旋喷桩体初凝时间,减少钻杆偏位。

5.5 坑内加固

5.5.1 三轴搅拌桩

本工程非障碍区坑内加固采用满堂三轴搅拌桩加固,坑内加固桩型φ850 mm@600 mm,水泥掺量弱加固区域10%,强加固区域20%(P·O 42.5)。桩体垂直度允许偏差为1/200,桩位允许偏差为50 mm,桩径允许偏差为10 mm,搅拌下沉速度控制在0.5~0.8 m/min,提升速度不大于1.0 m/min。桩身28 d无侧限抗压强度不小于1.0 MPa(强加固),桩身28 d无侧限抗压强度不小于0.4 MPa(弱加固)。

5.5.2 MJS工法桩

障碍区坑内加固采用满堂MJS加固,需待地下连续墙施工完成并清障后方能施工。坑内加固桩型采用φ2 400 mm@1 600 mm的MJS旋喷桩,水泥掺量35%(P·O 42.5),水灰比1.0,桩体垂直度允许偏差1/200。

技术参数及施工要点同槽壁加固。

5.6 非障碍区桩基施工

非障碍区桩基紧跟坑内加固施工,间隔时间不宜超过7 d,以防止土体太硬,桩机无法钻入。

5.7 地下连续墙施工

地下连续墙施工原则为先施工非障碍区地下连续墙,障碍区地下连续墙待清障完成后再进行施工。本工程共施工16幅地下连续墙,地下连续墙施工顺序为:NWE02→NWE06→NWE03→NWE05→NWE04→A2-6→B7-1→A2-8→A7-1→A2-7→A7-2→C2-2→斜坡段土方回填→A7-3→C7-1→A7-4→A7-5(图8)。

图8 地下连续墙编号

最后4幅地下连续墙因处于斜坡段悬空位置,机械无法操作,需待斜坡段回填后方能施工。在A2-8及NWF06地下连续墙施工完成后,进行斜坡段导墙及回填施工(图9)。

图9 斜坡段导墙

东侧导墙施工前,放好地下连续墙边线,将原侧墙保护层凿除,露出主筋,在主筋上焊接M14螺杆。主龙骨采用50 mm×100 mm木方,次龙骨采用48 mm×3 mm双钢管,木方间距150 mm,钢管首道离地300 mm,其余间距500 mm。螺杆水平方向间距450 mm,竖向间距500 mm。

东侧导墙施工完成并拆模后施工西侧导墙,支模参数与东侧相同,西侧部分采用钢管顶在东侧导墙上。钢管间距水平向450 mm,竖向500 mm。

导墙模板拆除后,斜坡段形成封闭空间,在其中进行土方回填、压实和重型道路施工,待重型道路养护达到强度后进行剩余4幅地下连续墙的施工。

5.8 剩余工作

地下连续墙完成后,剩余障碍区桩基及MJS坑内加固开始施工。施工前凿除原通道外墙及底板,桩机吊至基坑内进行作业,并进行首道支撑的施工。全部完成后,在支撑上架设格构柱及路基板,MJS桩机在路基板上施工作业。至此,6号坑及A1-1区清障围护工作全部完成。

6 监测数据

为实时监测清障施工对地铁隧道的变形影响,委托第三方监测单位对其变形进行了监测。通过监测报表显示,其变形控制稳定,实施情况较好(图10)。

图10 隧道上下线自动沉降监测

7 结语

针对本工程清障围护施工案例,将清障围护各项施工内容进行了介绍,通过合理的施工措施、精细的施工组织、充分利用原有结构的施工方法,确保在不影响地铁正常运营的条件下完成了清障围护施工,并通过采用水钻、绳锯等小型机械代替大型施工机械,尽可能地节省场地空间,为其他工序的进行创造有利条件,既可节省施工工期,又节约了成本。

通过本工程实践过程中的技术创新,确保了本项目工期、安全、成本、质量的实现,完美地完成了本次施工任务,得到了业主、监理、地铁运营管理单位和当地政府的充分认可和赞赏,为类似工程施工提供了借鉴和参考。