不同导叶高度的旋流器运动时的水力特性研究

李永业,张 涛,李 飞,张雪兰,孙西欢

(太原理工大学 水利科学与工程学院,太原030024)

螺旋流是利用流体和特殊固体边界的相互作用而形成的一种特有的流体[1-3]。螺旋流特有的螺旋式运动形式能够避免水合物在管道内壁粘结,易于实现水合物浆体的连续输送[4]。螺旋流广泛存在于各种流体机械中,如水泵的叶轮内流场、锥形泵入口流场等[5-7]。目前对于螺旋流的研究主要有两类:一类是对静止导叶的研究,即水流通过静止导叶时产生的螺旋流,如通过在流道的内壁布设导叶来产生螺旋流[8-10],建立螺旋流流动的判据和计算模型等[11];另一类是对运动导叶的研究,如液流推动旋桨转动产生螺旋流[12],建立周向运动条件下的动边界螺旋流流固耦合模型[13]。在已有研究中,对于导叶运动时产生的螺旋流水力特性的研究,多集中于研究导叶的运动方向与来流方向垂直的情况,而对于导叶的运动方向与来流方向平行情况的研究相对较少。本文主要对运动旋流器在不同导叶高度时产生的螺旋流水力特性进行研究,以为丰富动边界螺旋流理论提供参考。

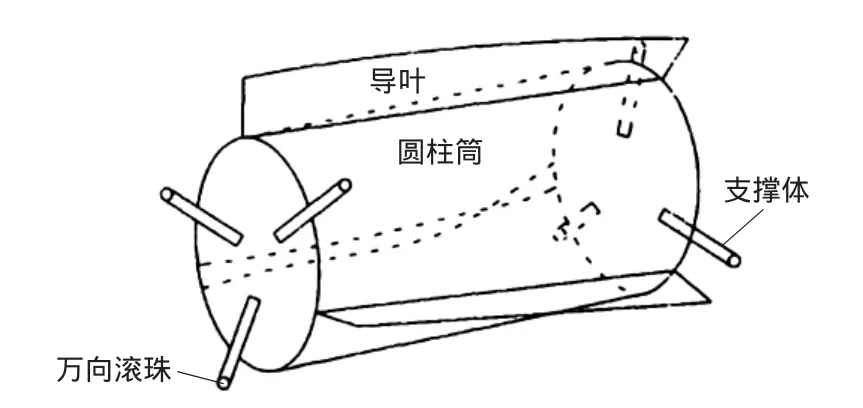

旋流器作为产生螺旋流的装置,主要由圆柱筒、导叶、支撑体及万向滚珠4部分组成,具体结构见图1.其中导叶是由厚度5mm的有机玻璃板制成的扭曲面,沿着外径为50mm的密封圆柱筒四周三等间距布设,用于产生螺旋流;支撑体为圆柱状,沿圆柱筒前后两端面呈120°的间隔角各布设3个,并与管道内壁恰好接触,从而使得旋流器的中心轴线和管道中心轴线重合,保证了旋流器的安全稳定运行;万向滚珠安装于支撑体的尾部,主要用于改变圆柱筒和管道内壁的摩擦方式,以减小旋流器的运动阻力,延长管道及旋流器的使用寿命。

图1 旋流器结构示意图Fig.1 Hydrocyclone structure diagram

1 试验装置

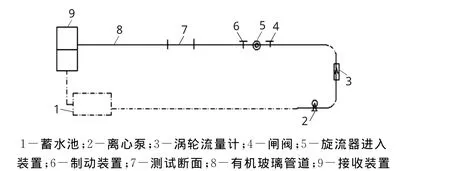

试验装置[14-15]如图2所示。旋流器通过管道旁路进入内径为100mm的试验管路,然后通过水泵将水由蓄水池抽入装有涡轮流量计和闸阀的输水管道,通过调节闸阀到试验所需流量工况,待水流稳定后,打开制动装置释放旋流器,旋流器在水流作用下开始运动,由于水流和旋流器上导叶的相互作用,管道内的水流形成了螺旋流。同时用七孔测针对各测试断面水流的水力特性进行量测,并经传感器将数据信号传输到计算机。旋流器随水流进入接收装置,接收装置装有带孔隔水板,用于分离水与旋流器,水通过带孔隔水板流至蓄水池,形成一个闭合的循环回路。

图2 试验系统布置示意图Fig.2 Schematic diagram of test system layout

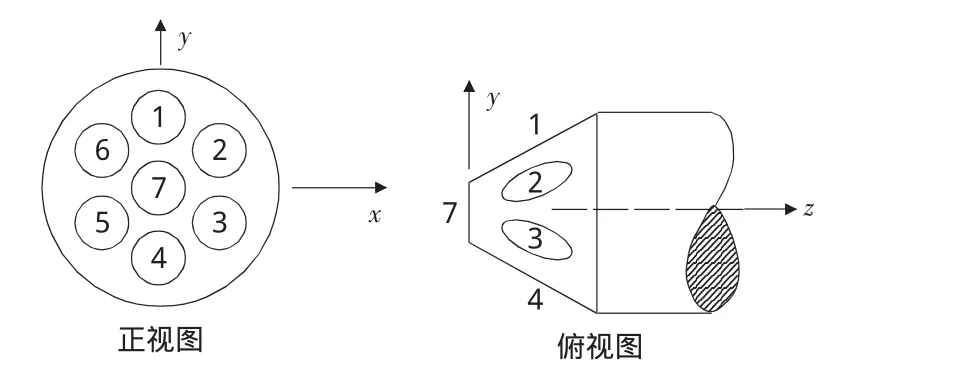

七孔测针结构如图3所示。七孔测针在使用时必须保持水平并与管轴线相垂直,且要求孔1在顶部,孔4在底部。通过测量7个孔的压强来求出流速。所求流速大小如下式:

式中:v为水流速度,m/s;(p0L-p∞L)为局部动压强,Pa;ρ为水的密度,kg/m3.

图3 七孔测针结构图Fig.3 Structural chart of seven port point gauge

2 试验方案

旋流器上导叶的结构参数直接影响着管道内水流的旋流强度大小,导叶的结构参数主要包括导叶的高度、角度、厚度及长度,本文主要针对不同导叶高度的旋流器在运动时的水力特性进行研究。因此将旋流器上的导叶高度设为控制变量,分别为5、10、15、20mm,旋流器上的导叶角度为25°,旋流器上的导叶长度为100mm,旋流器的运动速度为0.72m/s,试验流量为40m3/h.管道断面的测点布置如图4所示,为了得到各测试断面水流的水力特性,在测试断面左右交错布置10个测孔,共52个测点。在管道内壁设有轨道,以保证每次测量时导叶始终处于同一位置,每种试验工况,共需测52次,完成一个断面的测量。测试断面布置在旋流器上下游100mm的位置。

图4 测点布置图Fig.4 Measuring points layout

3 试验结果与分析

3.1 旋流器不同导叶高度时的测试断面压强分布

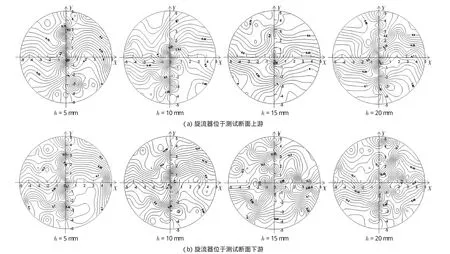

图5为不同导叶高度的旋流器在管道运行过程中,距旋流器上下游断面的水流压强分布。由图5可以得出:

1)当旋流器位于同一断面位置时,受旋流器上导叶高度的影响,测试断面的水流压强均呈现出上部断面压强大,下部断面压强小的情况。

2)同一测试断面的水流压强随旋流器上导叶高度的增加而逐渐增加。其原因主要是旋流器上导叶的存在使得圆管内的水流为螺旋流。而圆管螺旋流各断面位置的压强和其距离管道轴心的距离有关,测试断面距离管道轴心的距离越近,其压强就越小,反之就越大。旋流器上导叶高度逐渐增加,使得测试断面距离管道轴心的距离逐渐变大(离管壁越近),因而该测试断面位置的压强也变大。

3)比较图5(a)与图5(b)可以看出:针对同一测试断面的压强而言,旋流器位于下游处的压强要大于旋流器位于上游处的压强,即旋流器对后断面水流的影响远大于对前断面水流的影响,而且后断面的压强梯度变化也大于前断面的压强梯度变化,后断面形成更明显的旋流现象。

3.2 旋流器不同导叶高度时的测试断面流速分布

图5 旋流器不同导叶高度时的测试断面压强分布Fig.5 Pressure distribution of test section at different guide vane heights of hydrocyclone

基于上述分析,旋流器运动过程对下游断面水流的流动特性影响较大,因此对于旋流器运动过程中水流的流速分布主要分析下游断面的分布情况。旋流器上导叶的作用使得管道内水流的流速分布呈现三维变化,所以本文从旋流器在运动过程中产生的轴向流速大小、周向流速和径向流速分布的均匀性来判断旋流器的水力性能,认为旋流器产生的轴向流速越大、周向流速和径向流速分布越均匀,旋流器的水力性能就越好。

3.2.1 轴向流速

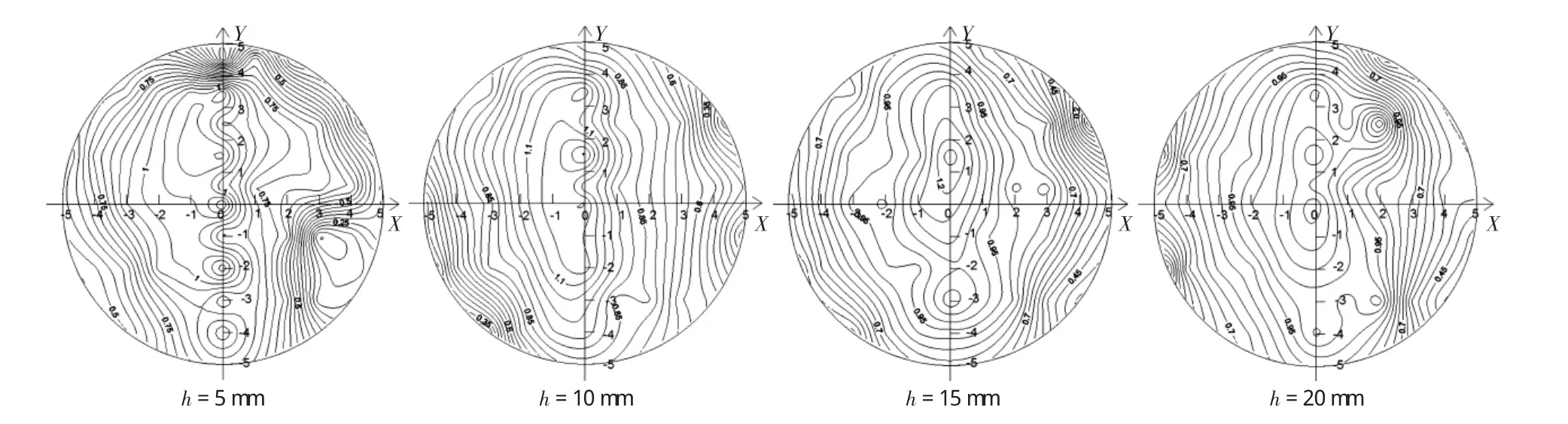

不同导叶高度的旋流器运动到测试断面下游时,该测试断面的轴向流速分布见图6.由图6可知:

1)旋流器的存在使得水流流经旋流器时会产生扰流现象,导致流线会发生收缩聚集和扩散,引起管道内水流流速的重新分布,从而导致在管壁附近轴向流速较小,在管道中心处较大,且管壁附近的流速梯度变化要大于管道中心处的流速梯度变化。

2)测试断面水流的轴向流速随旋流器上导叶高度的逐渐增加而呈现先增大后减小的变化趋势,当旋流器上的导叶高度h=15mm时,测试断面水流的轴向流速达到最大。

图6 旋流器位于测试断面下游时的轴向流速分布Fig.6 Axial velocity distribution with the hydrocyclone downstream of the test section

3.2.2 径向流速

不同导叶高度的旋流器运动到测试断面下游时,该测试断面的径向流速分布见图7.由图7可知:

1)当旋流器运动到测试断面下游时,该测试断面的径向流速在管道中轴线附近形成多个以该中轴线中心为圆心的同心环,且在这一位置径向流速梯度变化较大。

2)测试断面水流的径向流速随旋流器上导叶高度的增加而逐渐减小。其原因主要是旋流器上导叶的作用,使得管道中心处的水流因发生旋转产生离心作用而向管壁方向流动,同时旋转着向下游运动,而且水流的旋转强度因旋流器上导叶高度的不同而变化,从而使径向流速随之改变。

3)当旋流器上的导叶高度h=15mm时,测试断面水流的径向流速梯度最小,即径向流速变化最小,且分布较为均为。

4)旋流器上的导叶对水流的导向作用,使得测试断面不同位置处的水流径向流速方向不同,在靠近管道中心处的水流受旋涡的影响,使得管道中心处的水流向管壁方向流动,而在靠近管壁处的径向流速方向则正好相反。

3.2.3 周向流速

旋流器在运动过程中,由于其上导叶与水流的相互作用,水流作用在导叶的作用力下产生力矩,使得旋流器呈现螺旋式运动,而管道内的水流则由于导叶的影响而在周向产生分量,形成周向流速。即水流作用在导叶上产生的力矩作用和旋流器上的导叶高度两因素综合影响水流的旋转强度。由图8可知:不同导叶高度的旋流器所对应的水流周向流速有差异,且随旋流器上导叶高度的增加呈现先减小后增大的变化趋势。当旋流器上的导叶高度h=15 mm时,周向流速分布较为均匀。

4 结论

通过对不同导叶高度的旋流器在运动时产生的螺旋流水力特性进行研究,得出以下结论:

1)当旋流器位于管道同一位置时,测试断面的压强与旋流器上的导叶高度呈正相关。

2)针对同一测试断面的压强而言,旋流器位于其下游处的压强要大于旋流器位于其上游处的压强,即旋流器对其后断面水流的影响远大于对其前断面的影响。

3)测试断面下游水流的轴向流速、径向流速及周向流速随旋流器上导叶高度的增加而分别呈现先增大后减小、逐渐减小及先减小后增大的变化趋势。当旋流器上的导叶高度h=15mm时,测试断面水流的轴向流速最大,周向流速和径向流速变化均最小且其流速分布都较均匀,因此导叶高度为15mm的旋流器其水力性能最优。

4)涡体的形成使得测试断面的径向流速在管壁区为负值,在管道中心处为正值。