1080m3高炉节能技术的研究及应用

蒋彦刚,刘 栋,于俊勇,矫 涛,侯纪宝,李铁峰

(山钢股份莱芜分公司炼铁厂,山东济南 271104)

0 引言

钢铁企业中炼铁工序能耗占钢铁生产用能的70%,其中,高炉工序能耗占炼铁工序的80%。为提高高炉动力能源的利用率,达到节能减排,降本增效的目的,山钢股份莱芜分公司开发应用了多项新技术。

1 技术方案的研究与确定

1.1 问题的提出

(1)部分1080 m3高炉热风炉应用热管换热器预热助燃空气,余热利用率低,预热性能大幅下降,不利于节能减排、降本增效。

(2)高炉大修停炉,热风炉焖炉时间越短、烧炉频次越多,消耗的煤气、电能越多。

(3)提高高炉顶压,既能降低高炉消耗,又能提高TRT 发电量,目前平均顶压182 kPa,有较大提升空间。

(3)高炉软水系统存在的结垢严重、能耗高的问题,高压水系统存在冷却能力低的问题。

(4)高炉部分高压线路因所带感性负载数量居多,导致线路无功功率增大、功率因数下降,降低了网络供电质量和用电设备的工作效率。

1.2 方案的研究与确定

1.2.1 高炉热风炉废气预热焦炭技术

高炉外购焦碳露天存放,水分波动较大,影响高炉炉况稳定。为改善高炉焦炭水分波动较大问题,在高炉热风炉废气总管道上引一条DN1400 管道,通过主引风机将高温烟气输送至高炉矿槽焦仓底部烘干吹扫实现热量交换,降低焦炭水分,降低高炉燃料消耗,实现热风炉废气二次回收利用。

1.2.2 高炉热风炉板式空气预热技术

高炉热风炉空气预热器原为热管式空气预热器,热管翅片积灰、堵塞严重,存在爆管现象,换热效果大大降低。针对以上缺陷,将热管式空气预热器改造为板式空气预热器。板式空气预热器通道具有流线型特点,传热效率高、阻力小,抗高温氧化腐蚀及低温露点腐蚀,寿命长,节焦效益巨大。

1.2.3 延长热风炉焖炉时间新技术

在拱顶温度降至550 ℃左右时,通过增加的联通管,利用冷风反吹,让助燃风通过联通管进入冷风管道,再进入冷风阀,冷风从蓄热室中、下部进入热风炉的拱顶,然后从热风阀进入热风管道,从倒流休风阀排出。反复操作后把热风炉蓄热室中、下部的热量逐步传递到拱顶位置,提高了拱顶的热量,从550 ℃逐步提高到700 ℃,达到煤气点火温度后点火烧炉。使热风炉的烧炉温度达到1200 ℃左右,不用频繁烧炉,延长热风炉焖炉时间。

1.2.4 提高炉顶煤气余压回收利用率技术

升级改造风机运行参数,提高风机送风压力。实施风机加级提压改造,风机EPU(Energy Processing Unit,能耗调控单元)技术改造。对操作制度进行调整优化:提高鼓风动能活跃炉缸;优化装料制度;高富氧、高风温、高顶压、低硅冶炼相结合;对现有焦炭品种进行筛选,保留使用效果好的焦炭,改善料柱透气性;根据焦炭的冶金性能,制定燃料比结构调整标准;控制合理的筛分速度;严格原燃料的料位管理。

1.2.5 高炉水系统节能降耗改造

高炉软水系统主要负责高炉冷却壁、风口大中套、炉底以及热风阀组等冷却件的冷却用水。开发应用空冷器分层防垢强冷技术和蒸发式空冷器喷淋系统防垢冷却技术,提高软水冷却能力,节能降耗。

高压水系统主要负责高炉风口小套用水。对高压水冷却能力提升,节能优化改造,改造为3 台高压供水泵,一用两备;高压水回水取消二次加压泵站;取消提升泵房原4 台提升水泵,只留2 台新增加的提升泵,为常压水进行二次提升加压。优化管廊废水回收系统,实施净环水池水位自动监测调控,保障供水稳定。

1.2.6 高压供电系统集中无功补偿节电技术

开发应用高压供电系统集中无功补偿节电技术,改善电网质量,减少能源的浪费。①由进线控制柜和电容补偿柜两部分组成;②电压优先原则;③自动发出动作控制指令之前,首先探询动作后可能出现的所有超限定值,减少动作次数;④有硬件保护和控制器软件保护功能;⑤异常报警闭锁出口;⑥具有手动与自动操作功能;⑦具有记录监测和远程通信功能接口。

无功补偿技术采用后,除了装置本身外,还需要增设整套装置的高压电源柜、综保保护部分及相应电缆和电缆头。

2 应用效果

(1)高炉热风炉废气预热焦炭技术的应用,使高炉入炉焦炭水分含量由9.5%降至5.1%,降低高炉燃料消耗,提高了热风炉烟气的余热利用率。

(2)热风炉在线清洗低阻板片板式空气预热新技术的应用,提高高炉入炉风温。采用板式预热器比热管预热器的空气温度平均提高50~60 ℃,平均风温提高30~40 ℃,提高了热风炉烟气余热利用率,降低了焦比燃料消耗。

(3)延长热风炉焖炉时间专利新技术的应用,减少烧炉频次,焖炉时间由4 天延长到9~12 天,节省大量煤气、空气和电能,延长热风炉耐材使用寿命,减少热风炉点火需要安装燃烧器的费用和时间。

(4)提高炉顶煤气余压回收利用率技术的应用,使高炉顶压力由平均182 kPa 提高到195 kPa,平均提高13 kPa,降低燃料消耗,提高发电量。

(5)高炉水系统节能降耗改造新技术的应用,提高了水系统的冷却能力,供水温度降至40 ℃以下,吨铁水耗降至0.48 m3/t,节省了大量的水电消耗。

(6)高压供电系统集中无功补偿节电技术的应用,使14 条高压线路功率因数由平均0.70 达到0.90 以上,电网电能质量、变压器及电动机的运行效率均得以提高。保障高压供电线路的高效稳定运行,减少能源的浪费。

3 经济效益

3.1 热风炉废气回收经济效益

项目实施后,高炉焦炭水分含量由9.5%降至5.1%。废气回收率由33%提高到86%,高炉入炉风温提高30 ℃,促进了企业循环经济的发展。

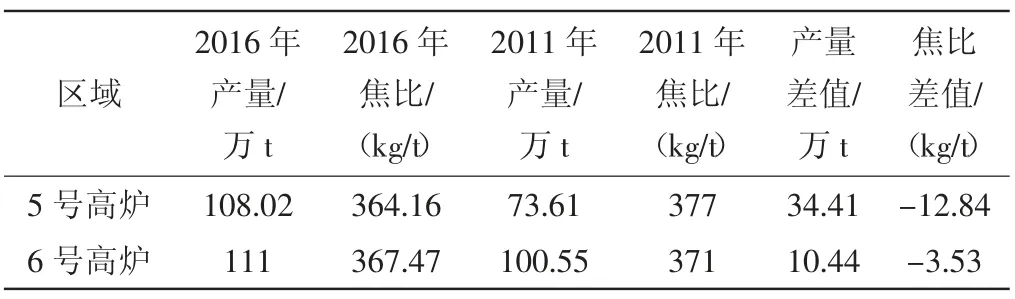

(1)稳定炉况节焦效益、增铁效益(表1)。按照焦炭价格1660 元/t 计算,节焦效益(A)=2952.82 万元/年;按照吨铁效益100 元计算,增铁效益(B)=1794 万元/年。

表1 5 号、6 号高炉焦比、产量数据

(2)2 号板式预热应用节煤效益(表2)。投产前高炉煤气平均单耗1.882 GJ/t;焦炉煤气平均单耗0.239 GJ/t。节煤效益(C)=897.80 万元/年。

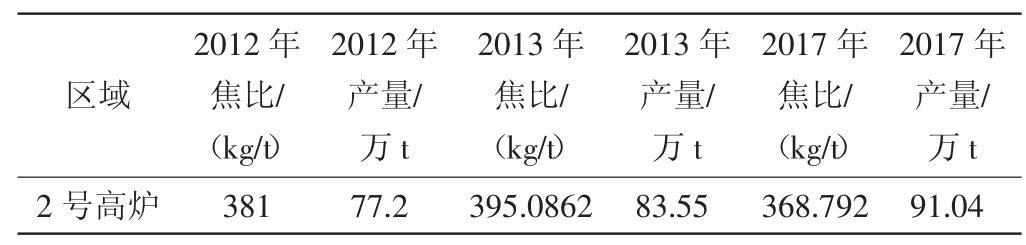

(3)2 号高炉板式预热提风温节焦效益(表3)。2 号高炉板式空气预热器改造后,助燃风温度提高30~100 ℃,高炉入炉风温提高约28 ℃,进而节约入炉焦比。

改造前平均焦比388.32 kg/t;改造后焦比368.79 kg/t,按焦炭价格1660 元/t 计算,节焦效益(D)=2951.50 万元/年。

表2 高炉煤气、焦炉煤气数据

(4)项目投资费用400 万元,按照5 年折旧,则投资成本(E)=80 万元/年

(5)按项目贡献率50%计算,热风炉废气回收产生的经济效益合计(A+B+C+D-E)×50%=4258.06 万元/年。

表3 2 号高炉焦比、产量数据

3.2 水系统节能改造效益

(1)分层防垢强冷空冷器技术产生的效益。改造前,软水系统蒸发空冷器合计24 台,总装机容量1517 kW,改造后合计运行10 台,总装机容量360 kW。按照电单价0.60 元/kW·h 计算,年节电费(A)=608.12 万元/年。

(2)高压水冷却能力提升产生的效益。改造前水泵三用两备运行3 台,每台电机功率200 kW,改造后一用两备运行1 台,电机功率500 kW。按照电单价0.60 元/kW·h 计算,直接节电效益为(B)=52.56 万元/年。

(3)节省备件费。每年节省电机备件5 台、水泵2 台;每台电机费用7 万元,水泵8 万元;水系统运行流量压力稳定,每年减少风口小套烧损5 个,每个2 万元。节省备件费(C)=61 万元/年。

(4)按项目贡献率50%计算,水系统节能改造共计产生的效益(A+B+C)×50%=360.84 万元/年。

3.3 高压供电系统集中无功补偿节电技术经济效益

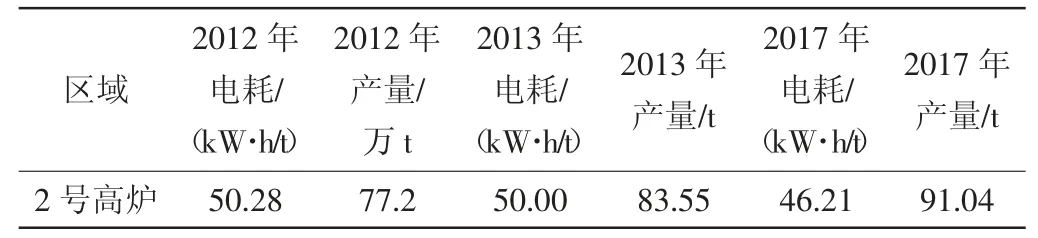

(1)节约电费效益(表4)。投产前用电平均单耗50.134 kW·h/t,按照电单价0.60 元/kW·h 计算,节电效益(A)=214.34 万元/年。

(2)设备折旧。14 条高压线路采用无功补偿技术合计投资468 万元,按照设备使用期限5 年折旧计算,设备折旧(B)=57.6万元/年。

(3)高压供电系统集中无功补偿节电技术经济效益(A-B)=156.74 万元/年。

表4 改造前后电耗数据

改造项目共产生经济效益:4258.06+360.84+156.74=4775.64 万元/年。

4 结语

项目的开发应用,降低高炉动力能源的消耗,提高了动力能源的利用率。该项目应用年产生效益4775.64 万元。改造项目在莱芜分公司炼铁厂高炉上的成功应用,为国内其他同类型高炉提高动力能源利用率提供了成功经验,有一定的推广应用价值,具有广阔的应用前景。