变压吸附装置吸附剂粉化原因分析及解决措施

叶运超,刘玉刚

(河南能源化工集团有限公司濮阳永金公司,河南濮阳 457000)

0 引言

河南能源化工集团有限公司濮阳永金公司20 万吨乙二醇项目装置的原料气净化配套项目采用四川天一科技股份有限公司的气相变压吸附工艺。本装置操作简单、自动化程度高,是目前国内最大的CO/H2装置之一。设计气量22 000 Nm3/h,H2产量42 000 Nm3/h,由440 台程控阀控制。

该装置自2012 年8 月建成投产以来,运行中出现分子筛吸附剂粉化严重的现象,主要是在管道内壁及阀门的死点粘附大量的吸附剂粉尘,后续的动设备缓冲罐内部也堆积有大量的粉尘。吸附剂粉化会导致吸附剂床层下降,由于吸附塔上部格栅板随交变气流做活塞运动,从而造成格栅板损坏。同时粉化的吸附剂在气流作用下对程控阀造成严重冲刷,引起阀门频繁内漏,严重时甚至造成装置的停车。吸附剂粉末进入后续设备,还会导致动设备备件寿命大幅下降、加大检修难度。所以说,吸附剂粉化严重影响了装置的安全运行。

1 工艺概述

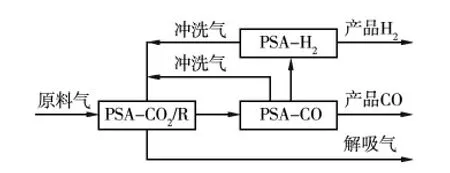

来自界外的原料气(压力3.2 MPa、温度≤40 ℃),首先进入气液分离器,分离出气体中夹带的游离水后,经流量计量系统(FIQ-12101)计量后进入PSA-CO2/R 工序。其中,较弱吸附组分如H2、CO、N2等多数穿过吸附床层,称为半产品气,送入PSACO 工序提纯CO;较强吸附组分如CO2、CH3OH 及部分CH4、N2等杂质被停留在吸附剂上,并随降压、冲洗等再生过程从吸附剂上解吸出来,称为解吸气,输出界外(图1)。

图1 工艺流程

半产品气经半产品气缓冲罐(T12101)缓冲混合后送入PSA-CO 工序,在PSA-CO 中吸附剂对H2、N2、CH4等吸附量小于CO 的组分从吸附塔出口放出,此吸附废气进入粗氢气缓冲罐(T12301),作为PSA-H2的原料气;从吸附塔底部逆放和抽空得到的产品气,从产品气混合缓冲罐(T12204A、T12204B)出来的气体分为两路,一路作为产品气输出界外,另一路经鼓风机(B12201A、B12201B)加压至0.05 MPa 作为置换气,进入PSACO 吸附塔进行置换,将吸附床层中残留的杂质组分用CO 替换出来,而从吸附塔上端出来的置换废气进入中间罐(T12201A、B12201B),一部分用作PSA-CO 吸附塔的升压、一部分通过新加管线至E12301 解吸气加热器,与三区冲洗气经过解吸气加热器E12301 加热后用作PSA-CO2/R 的冲洗气。

2 吸附剂的型号及各区装填量

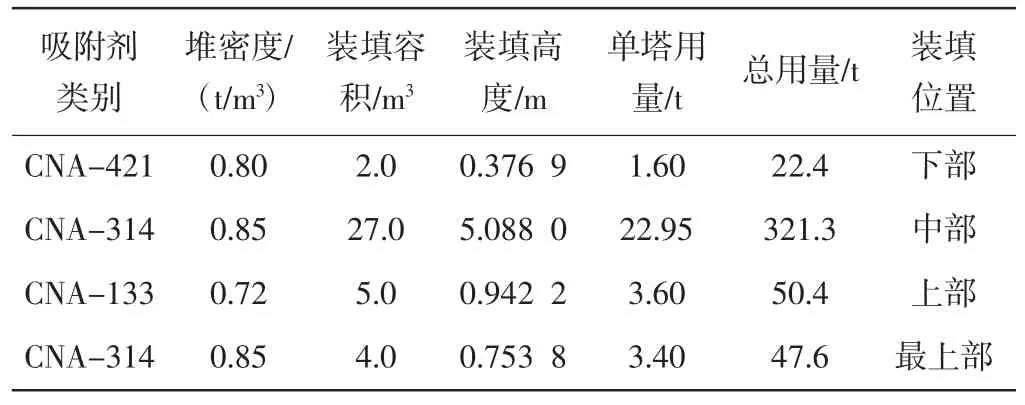

(1)PSA-CO2吸附塔的直径为2.6 m,吸附剂装填容积38 m3,装填高度7.160 9 m,单塔吸附剂用量31.55 t,共14 台,吸附剂总用量为441.7 t,相关参数见表1。

表1 PSA-CO2 吸附塔的相关工作参数

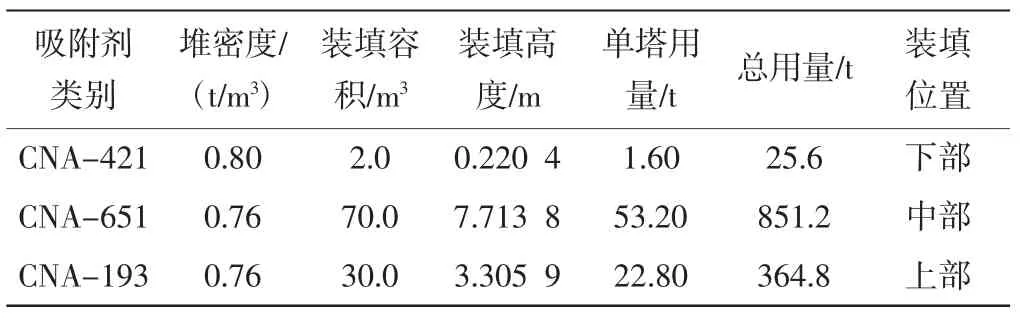

(2)PSA-CO 吸附塔的直径为3.4 m,吸附剂装填容积102 m3,装填高度11.240 1 m,单塔吸附剂用量77.60 t,共16 台,吸附剂总用量为1241.6 t,相关参数见表2。

表2 PSA-CO 吸附塔的相关工作参数

(3)PSA-H2吸附塔的直径为2.4 m,吸附剂装填容积30 m3,装填高度7.222 8 m,单塔吸附剂用量22.83 t,共12 台,吸附剂总用量为275.76 t,相关参数见表3。

表3 PSA-H2 吸附塔的相关工作参数

3 吸附剂粉化的原因分析

3.1 吸附剂的质量

吸附剂一般要求抗压强度大于20 N,磨损率小于0.5%。只有强度达到这个要求,才能承受床层自身的重量和气流压降所施加的压力,同时承受切换时的气流冲击而不粉化。由于使用单位没有检测吸附剂的专用分析检测设备,很容易选用不符合使用条件的吸附剂,导致吸附剂在使用后发生粉化。

3.2 工艺原因

(1)由于检测分析方法较为简陋,未能及时发现换热器发生泄漏会导致水进入吸附剂,从而造成吸附剂的破坏、粉化。

(2)由于工艺设计的不合理,均压方式与吸附时序存在设计缺陷,吸附塔内压力变化梯度过大,造成吸附剂粉化。

(3)装填方式错误。例如装填吸附剂时未采取有效的防潮措施,造成吸附剂与空气中的水分结合粉化。

(4)受吸附塔结构设计和装填方式的限制,吸附塔顶部不可避免会有一些死空间,随着往复气流的循环冲击,吸附剂在吸附塔内存在跳动现象,从而引起吸附剂的磨耗,同时随着磨耗产生的粉尘流出使空隙变大,就这样形成恶性循环,造成吸附剂的大量粉化。

4 减轻吸附剂粉化危害采取的措施

4.1 常规措施

(1)装填吸附剂应严格执行装填方法及保护方案,对吸附剂的堆密度及装填前后的保护措施严格要求。

(2)变压吸附装置中介质是一个循环利用的系统,其中有一些换热器,如置换气换热器、冲洗气换热器等,工艺气经过这些换热器升温或降温后还要进入吸附塔,而换热器一旦发生泄漏,即使漏量很小,泄漏的水分也会对吸附剂造成极大损害。这就需要加强对这些换热器的泄漏检测,通常采取的方法就是在这些换热器后加装露点仪,发现换热器泄漏后及时停车处理。

(3)为降低吸附塔内均压压力过高的问题,在PSA-CO2的工段7 和工段8 均压阀前设置限流孔板,从而降低流速、降低吸附剂的粉化。限流孔板数据由设计院设计人员经计算给出。

(4)在PSA-CO 工段的顺放气管线加装调节阀,降低原有的顺放气压力释放速度,避免分子筛的顺放压力大幅波动,减缓PSA-CO 吸附剂的粉化速度。

4.2 装置优化

以上这些措施可以减慢吸附剂的粉化速度,但是无法避免吸附剂的进一步粉化。经过对近几年的吸附剂沉降情况检查,发现PSA-CO 吸附剂磨损情况最为严重,这些粉化的吸附剂通过PSA-CO 工段至PSA-CO2/R 工段的冲洗气管线进入吸附塔顶部。一部分粉尘随着气流穿过吸附塔进入解吸气压缩机,一部分留在吸附器顶部,造成床层的压差增大,需要每年定期清理,造成大量的人力物力损耗。还有一部分随着PSA-CO2/R 工段吸附塔吸附工段时进入PSA-CO 工段并吸附在塔底部堆积,当吸附塔抽空工段时随气流进入后续动设备,这些在管道中留存的吸附剂粉尘加剧了程控阀的内漏及动设备易损件的损耗。

根据吸附剂沉降情况检查,吸附剂粉尘主要由PSA-CO 工段吸附塔顶部产生,这一部分粉尘通过到PSA-CO2/R 工段的冲洗气管线进入PSA-CO2/R 工段吸附塔顶部,所以在这一条工艺管线上设置一套过滤装置:自带反吹系统和一台反吹储罐;反吹介质为温度40 ℃、压力0.3~0.5 MPa 的脱碳气;控制系统由DCS 控制,反吹阀为电磁阀,压差为5 kPa。该装置工艺工作条件为低压(≤0.15 MPa),正常工作0.09 MPa 左右,过滤吹灰系统采取密闭形式,定时人工将过滤的粉尘卸出。

5 吸附剂装填的注意事项

(1)整个装填过程中,要注意防雨防潮。空气湿度较高时,在进行装填前,不要打开吸附剂的包装,如遇雨天,要立即停止装填。装填过程中断时,吸附器的人孔、所有装填用设备及未装填的吸附剂必须用塑料薄膜或防水雨布覆盖好。

(2)吸附剂的装填应当快速进行,凡打开密封的吸附剂应在5 min 内装入吸附塔,尽可能减少暴露在空气中的时间,以免吸潮。

(3)装填时应采用装有长条布的漏斗,以尽量低的位置卸入,以免损坏吸附剂。

(4)装填时吸附剂要分散倾倒均匀布撒,然后用木板轻轻刮平,视吸附塔的大小在装填一定高度就进行扒平。

(5)装填过程中必须采取措施使各吸附塔中的吸附剂装填密度、装填量基本相同,不同批次的吸附剂最好能做到各塔平均装填。

(6)装填完毕后,应立即封闭吸附塔大盖及关闭所有连通阀,并充氮气保护,组织气密性实验及吹扫粉尘。

(7)整个装填过程应做好详细的装填记录,包括吸附剂的规格、型号、数量、高度等。

(8)装置每运行一定周期后,根据吸附剂下沉情况尽可能多地补充吸附剂,减少其在吸附塔内的活动空间。

6 总结

通过在装置运行前后采取的一系列措施,有效降低了吸附剂的粉化速度,通过粉尘过滤装置降低系统内吸附剂的粉尘含量,从而大幅提高程控阀和动设备备件的使用寿命,保证装置的长周期运行。