基于构型管理的工程更改在飞机制造环节的控制

喻甲其,蒋德成,王蓉强

(航空工业成都飞机工业(集团)有限责任公司,四川成都 610092)

0 引言

由于现代军用飞机制造趋于多品种,小批量的生产模式,飞机技术状态管理的精细化,结构化要求也越来越高,在日益发展的飞机技术状态管理过程中,构型管理的概念被引入。构型管理的概念始于20 世纪60 年代,有关飞机构型的概念我国过去一直没有明确提出,直到在民机转包生产中才将这个概念引入到飞机项目中,目的是控制复杂飞机产品的开发与维护。构型管理是一种面向产品立项、设计生产到综合保障整个产品生命周期的,以产品结构为组织方式,集成和协调与产品构造过程相关的一切活动和产品数据,并对其进行管理和控制,从而保证产品数据一致性、完整性、有效性和可追溯性的管理技术。构型管理贯穿于飞机全生命周期,对于飞机制造单位,需严格按照设计数模进行生产制造,科学严谨的控制飞机技术状态。构型更改控制是进行构型管理的重点和难点,对更改的执行控制是飞机制造符合设计数模的基本条件。本文主要通过对构型结构树图分析,识别结构树的层次,结合制造单位的生产流程对不同结构层次的更改类型提出相应的控制手段与方法,便于构型更改在飞机制造环节的控制、执行与归零。

1 飞机工程更改执行流程管理现状分析

通过对多家飞机制造单位业务调研,发现在飞机工程更改执行过程中,主要存在以下两个问题:

(1)工程更改类别不明确,控制混乱、效率低,不利于管理层及时准确地把控飞机的技术状态。

(2)工程更改在飞机制造的不同环节控制方法千篇一律,未根据实际情况制定不同处置流程,更改执行过程控制难度大。

2 飞机构型管理的产品结构树分析

2.1 产品结构树概述

构型管理模式采用产品结构即模块化数据组织管理的形式、基于构型管理的飞机产品结构树由三大部分组成,分别是构型层(项)、顶层产品结构、和底层产品结构。

构型项是一些硬件和软件的集合体,满足某项最终使用功能并被指定接受独立的构型管理,每个构型项都有各自的构型号,构型号的后三位用000 表示,是构型管理中核心层次。顶层产品结构即层的上层结构,包括机种、机型、系统分系统、部件,通常情况下其结构稳定不变。顶层产品结构也有相应的编号,编号的后三位同样是000 表示。底层产品结构即层的下层结构,包含了一个或者多个设计解决方案,底层产品结构的后三位不是000,而是001、002、003 等流水号,每个编号对应每一种设计实例(图1)。

图1 飞机构型管理的产品结构树

2.2 构型管理的工程更改分类

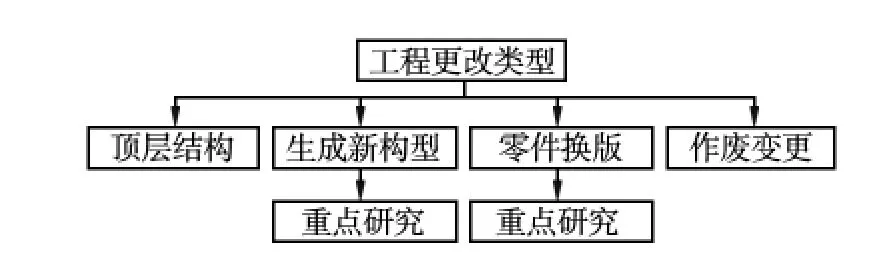

在构型管理下的工程更改,包括对产品结构树每个层级的更改,即更改对象分別是顶层结构、构型项(CI)、底层产品结构。按照产品结构树的层级划分及更改对象的确定,基于构型管理的工程更改分为四大类型:①顶层结构;②生成新构型;③零件换版;④作废更改。前三类分别对应产品结构树的三大层级,最后一种类型为作废以往的更改。由于被作废的更改类型不定,所以此类的工程更改类型不定。为了保证设计更改管理的高效,设计部门在更改時制定以下原则:①页层产品结构节点没有有效性;②有效性体现在CI 层;③底层产品结构的有效性继承CI 的有效性;④有效性在CI 层采用多版本有效。在底层产品结构采用最新版本有效。由于顶层结构更改与生成新构型类似,作废更改无法确定类型,并且在构型管理的工程更改中,最为常见的是生成新构型和零件换版两大类,因此本文主要也是针对此两种类型的更改进一步研究探讨。

(1)新构型的类型:零件图号发生变化,引起构型项换版,更改对象为构型项(原零件图号),涉及构型项版本产生变化,生成新构型,不同的版本对应不同的飞机架次,构型项多版本有效。

(2)零件换版的类型:零件图号不发生变化,只是对版本进行更新,零件版次最新版本有效(图2)。

图2 构型管理的工程更改分类

3 工程更改的传阅与批注原则

工程更改的控制管理贯穿于整个飞机制造环节,因此工程更改的传阅应包含工艺人员、生产调度人员,检验人员等角色的工作人员,这三类人员也是技术、生产、质量三大模块的代表:工艺人员的作用主要是判断此更改是否与本单位相关,并将更改纳入工艺文件;调度人员的作用主要是清理库存,清理在制品,退返零件;检验人员的作用是依据更改要求验收产品,保证更改的执行与归零。

对于与本单位有关的工程更改,各角色人员应采取相关的措施(如纳入工艺文件退返零件等)进行控制,对于与本单位无关的工程更改,各角色人员批注无关,无需控制。为工作方便,将无关分为以下4 类:无关A(WA)是指不属产品制造更改;无关B(WB)是指属外单位产品制造更改,收到设计更改文件时,本单位无在制品;无关C(WC)是指后续单位产品制造更改;无关D(WD)是指在制品允许使用,在制品可不执行、在制品无影响、在制品己执行等情况。

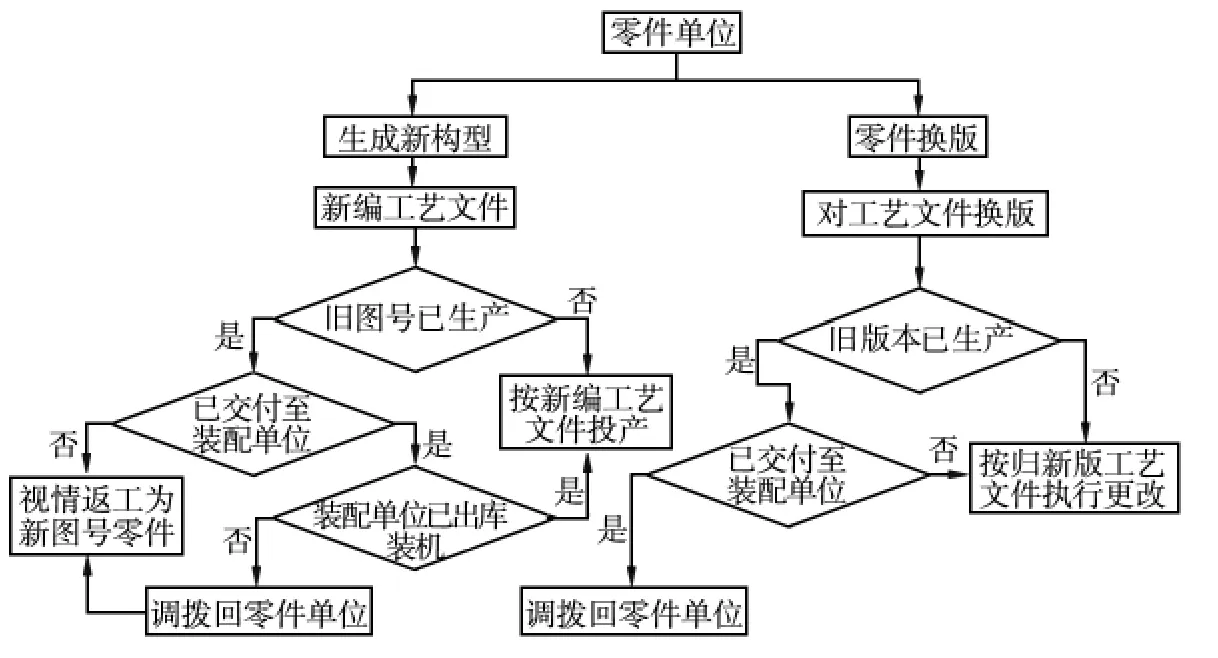

4 工程更改在零件生产环节的控制研究

4.1 生成新构型类更改在零件生产环节的控制研究

生成新构型类的更改是零件图号发生了变化,对于零件生产单位,在接收到工程更改和最新数模后,原则上应下达生产计划并编制新图号的工艺文件生产零件。但考虑实际生产中会出现在制品的情况,且在制品可能会处于不同的流程节点,因此按照不同的情况进行分析。

情况1:若旧图号的零件已生产出但未交付至装配单位,此时,工艺人员可视情编制返工工艺文件,对零件进行返工,返工至新图号的零件。新投产的零件按新图号的工艺文件进行生产,此种情况用返工工艺文件和新编工艺文件结合控制更改的执行和归零。

情况2:若旧图号的零件已经生产出且已交付至装配单位但在装配单位库房,零件生产单位可进行生产调拨,调拨后按照情况1 进行处理。

情况3:若旧图号的零件己生产且已交付装配单位,装配单位已装机,则零件生产单位新编工艺文件,按新图号投产所需零件,此种情况按照新编工艺文件控制更改的执行和归零。

情况4:旧图号零件未生产,按情况3 进行控制。

4.2 零件换版类更改在零件生产环节的控制研究

零件换版类的更改是零件图号未发生变化,对于已交付装配单位的旧版本零件,控制主体是装配单位,零件单位只需接收装配单位开据的更改传递单和退回的零件,按要求对零件进行更改后返单即可:对于未交付的零件和需新投的零件,零件单位工艺对工艺文件进行换版,将更改纳入工艺文件,此时按照新版工艺文件控制更改的执行和归零(图3)。

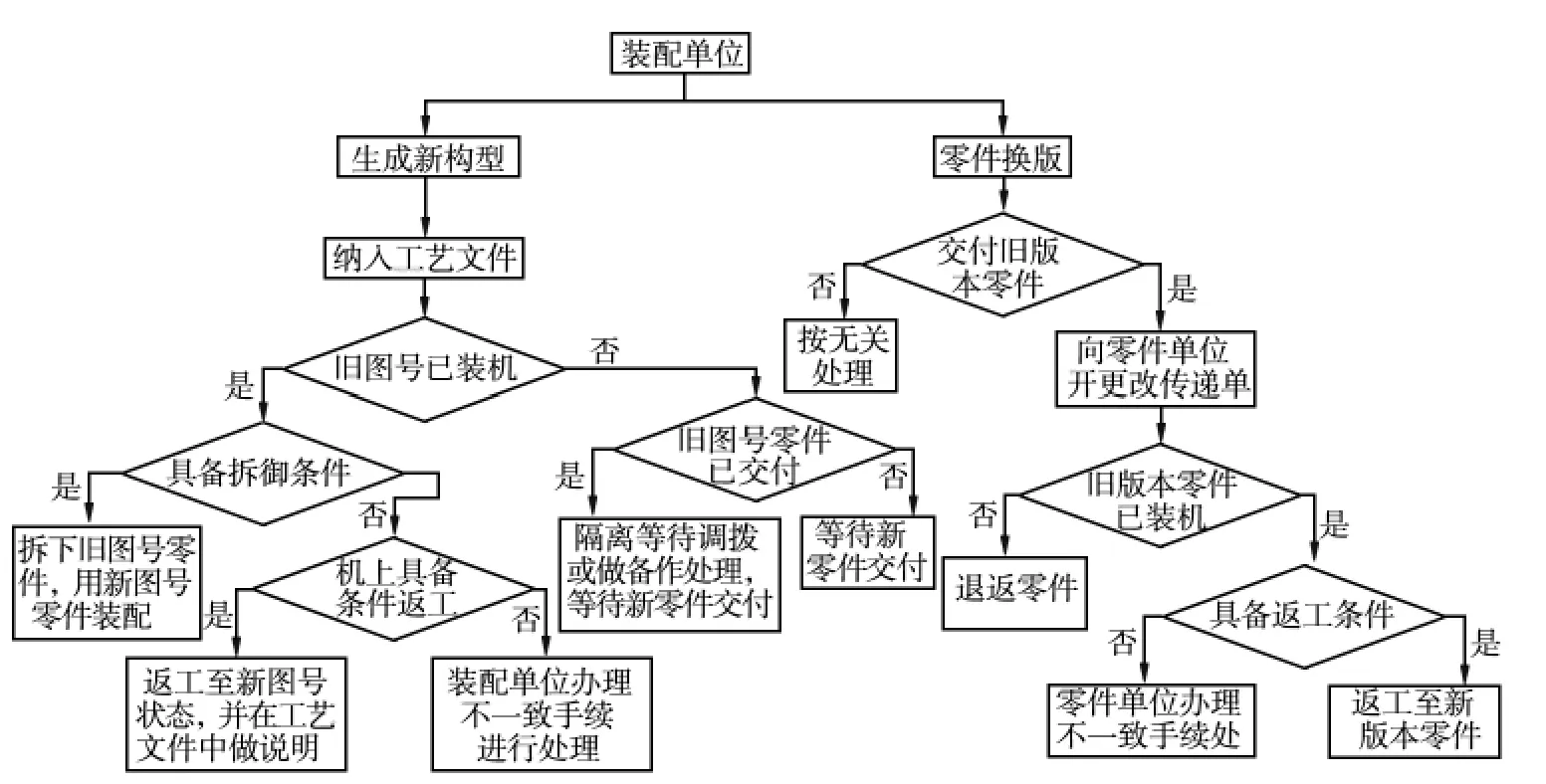

5 工程更改在飞机装配环节的控制研究

5.1 生成新构型类更改在飞机装配环节的控制研究

对于生成新构型类的工程更改,由于零件图号发生变化,只允许装配单位向上一装配单位开据更改传递单,不允许装配单位向零件单位开据更改传递单。装配单位需将新图号的零件纳入工艺文件进行控制,考虑旧图号零件存在在制品的情况,在装配单位分不同情况进行控制。

情况1:旧图号的零件己装机,具备拆御条件,应将旧图号零件拆下,用新图号零件装机。

情况2:旧图号的零件已装机,但由于实际生产情况,旧图号零件无法拆卸,且机上具各条件返工,则返工至新图号零件状态,此时图号虽不一致,只要确保实物状态符合设计更改状态即可。此类情况需在返工的工艺文件中做相应说明,若装配单位无法返工,可委托零件单位上机返工。

情况3:旧图号的零件己装机,但由于实际生产情况,旧图号零件无法拆卸,且机上不具备返工条件,则由装配单位办理不一致手续处理。

情况4:旧图号零件已交付但未出库装机,此时不可再出库,需将旧图号零件隔离,等待零件单位进行生产调拨或作为有效架次飞机的备件使用。

图3 工程更改在零件生产环节的控制流程

情况5:旧图号零件未交付,则由调度人员催促新图号零件交付后装机。

5.2 零件换版类更改在飞机装配环节的控制研究

对于零件换版的更改,考虑零件装机与交付情况,分为以下情况进行控制。

情况1:旧版本零件已装机,此时装配向零件开据更改传递单,零件单位具备返工条件,则上机进行零件返工。

情况2:旧版本零件已装机,此时装配向零件开据更改传递单,零件单位不具备返工条件,则由零件单位办理不一致手续处置。

情况3:旧版本零件已交付但未装机,装配单位则开据更改传递单,退返零件。

情况4:旧版本零件未交付,则装配单位按无关控制(图4)。

图4 工程更改在装配单位生产环节的控制

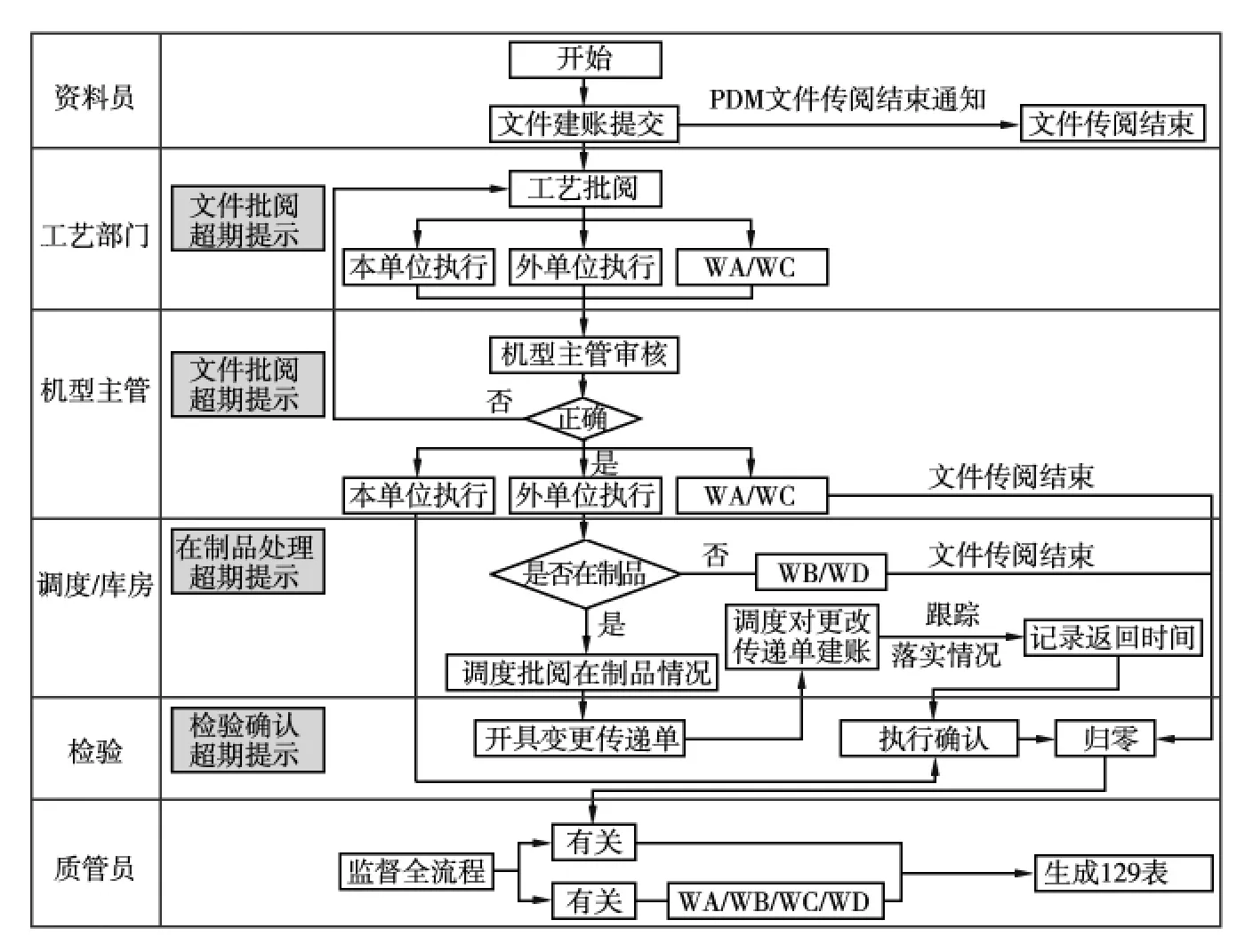

6 工程更改执行管理应用

针对飞机工程更改执行过程中存在的问题,通过ERP 系统建立了飞机工程更改全流程管理模型,实现飞机工程更改的闭环控制(图5)。以某飞机装配单位为例,当接收到工程更改后,立即启动本单位的传阅流程,传阅流程包括工程技术室、生产管理室、检验组、承办人以及其他有关工程技术室收到工程更改指令后,及时批阅指令相关的工程更改,因系统提供了结构化的更改批阅规则,从而保证批阅格式及内容的统一,相关工艺人员按更改内容更改相关装配工艺文件。生产管理室收到工程更改后,依据工艺人员批注的有关内容,清理更改所涉及的在制品和库存零组件,在系统中对更改单涉及的在制品进行批注。检验组收到工程更改后,在系统中建立相关台账,并及时传阅至主管检验人员,检验人员可通过系统及时查看设计更改的执行情况,并依据工艺人员和生产管理人员批阅内容实施控制并归档。整个流程在同一系统架构下进行,从而保证工程更改执行管理的可视化、标准化与结构化,实现工程更改在飞机制造各环节的闭环控制。

图5 飞机工程更改执行流程管理系统工作流程

7 结束语

通过对构型结构树图分析,识别结构树的层次,结合飞机制造单位的生产流程,对生产新构型类、零件换版类的更改在零件单位与装配单位的控制方法进行了探讨,并通过ERP 系统对工程更改进行控制,对基于构型管理的工程更改在生产流程控制具有一定的指导意义。