游梁式抽油机技术状况监测与评价系统的研究与应用

李 勇,范新冉,高守华,贺建军

(中国石化胜利油田分公司设备管理部,山东东营 257000)

1 抽油机管理现状

游梁式抽油机以结构简单、易损件少、操作简单、维护方便、相比其他机型维护费用低等优点,长期占据着有杆抽油系统地面设备的主导地位,在各类型抽油机中占比高达94%。近几年,管理区四化建设逐步推广,抽油机设备已经基本实现了电流、电压、功率、冲次、冲程、负荷等数据的采集和现场视频监控,但是本质技术状况检查仍需要人工巡检完成,导致以下突出问题存在:

(1)巡检要求与人员不足矛盾突出。四化建设推广以来,人员大幅减少,设备技术配套跟不上新型管理建设要求,人员不足与设备巡检要求之间的矛盾将更加突出。

(2)认识及知识能力不足,巡检标准执行力差。抽油机通常被认为“傻大笨粗”设备,“皮实耐用”的老思想普遍存在,日常管理粗放,标准要求低,在巡检工作量大、现场工人老龄化、压缩用工等情况下,易导致设备巡检走过场。无法做到掌握抽油机故障形势及发生趋势,一些轻微故障不能及时发现,易导致小问题发展成大问题。

(3)执行力不足。如电机功率匹配问题、负载与抽油机型号及电机匹配问题、平衡率与供液量匹配问题、井下工况与地面设备匹配等,不能利用四化数据及时调整、优化设备。

进行游梁式抽油机技术状况监测与评价系统研究,可有效解决目前抽油机维护和巡检面临的实际问题,同时可将设备与四化进一步融合,提高抽油机设备管理水平和信息化程度。

2 监测与评价技术研究

2.1 技术思路

基于物联网技术的工业监测平台的整体技术框架组成为无线振动采集传感器、区域控制基站、系统分析软件。

振动采集器高度集成高精度压电陶瓷加速度传感器、恒流源发生电路、温度补偿电路、AD 采集模块、无线收发模块、锂电池管理电路和嵌入式主控芯片,采用无线技术进行数据交换,实时精确采集振动位移、速度、加速度,然后进行AD 量化,将其进行阈值比较,能够按照设置的格式设定休眠与唤醒时间,持续工作时间可达1 年以上。

区域控制基站通过接收该区域范围内设备的无线振动传感器的信息,通过接收终端监控室的指令,来控制无线传感器节点,其内部基于Linux 操作系统,能够方便终端对其访问和程序更改。依据产品系统应用场所,控制器功能划分为:数据采集、数据处理、数据存储、控制输出功能、远程通信、数据显示等功能模块。

显示系统能够将整个工业现场的设备运营情况上报到整个系统,一目了然看到整个监测平台的信息,显示监测平台每个设备的运行状况,提供报警信息,而这些信号的传输与报警模式都由软件设置,在自动设置的同时支持人工操控对设备的信号采集与分析,并且能够将采集到的信息送至后端进行诊断。通过对设备加速度的频谱分析能够提前预知设备内部的零部件的状况和分析设备的故障现象,给出维修意见。

2.2 主要研究内容

抽油机技术状况监测与评价系统技术路线分3 步进行:①研究抽油机主要故障类型;②采集振动和温度等实施监测数据;③监测数据分析,进行抽油机状态识别,做出评价决策

2.2.1 主要故障类型

游梁式抽油机故障类型如下:减速箱故障主要体现在异响、窜轴、断齿、轴承损坏等;电机技术状况主要体现在温度、异响等;曲柄销子技术状况主要体现在销子断裂、销子轴承脱落等,会造成游梁翻转,连杆蹩弯,不仅严重损坏井口设备,甚至会危及人身安全;基础主要体现在土基础下沉,钢基础断裂,水泥基础断裂等。以上故障可大体分为3 类:①以游梁为中心的故障,主要包含毛辫子断裂、中轴承损坏、变速箱故障等;②以横梁为中心的故障,主要包含尾轴承损坏、曲柄销断裂等;③以底座为中心的故障,主要包含水泥基础断裂、底座断裂、机架扭曲等。

2.2.2 故障采集及特征分析

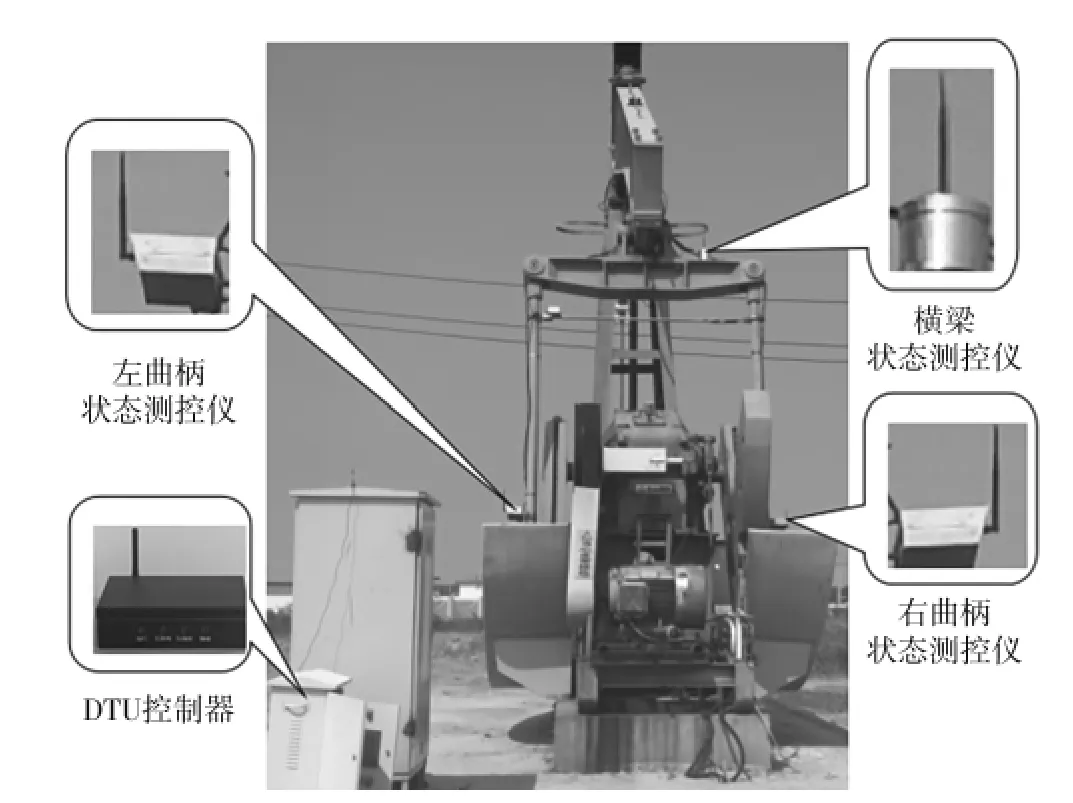

故障采集分析系统主要由左右曲柄状态测控仪、横梁状态测控仪等组成(图1)。左、右曲柄状态测控仪分别安装在左、右连杆上,随连杆一起运动,监测曲柄及其与之相连接的连杆、减速机输出轴的运动状态;横梁状态测控仪安装在抽油机横梁上,随横梁一起运动,监测抽油机横梁、游梁,及其与之相连接的连杆、尾轴承、中轴承、抽油杆、毛辫子、抽油泵等的运动状态。先根据各传感器测得的正常数据进行抽油机冲次计算和抽油运行上半周、下半周所用时间计算,然后将这些数据备份,以实时计算值与之比较,判断由故障引起的冲次变化来判断故障类型。与周期无关的故障类型则用角度变化和距离变化计算判断。

(1)毛辫子断裂(绳帽脱落)。毛辫子断裂即引起悬点载荷突变至零,由于平衡块的作用,下冲程速度变慢、上冲程速度变快,下半周期变短、上半周期变长。此故障现象可用电机电流校验:上冲程电机电流变小,下冲程电机电流变大。

(2)中轴承损坏。中轴承损坏即引起游梁振动,使驴头左右摆动,横梁偏斜运动,横梁传感器所测数据振动幅度大,且横梁方向的角度变化已超出正常运行角度。

(3)尾轴承损坏。尾轴承损坏即引起横梁的强烈振动,且会引起连杆变形、疲劳断裂。横梁传感器所测数据振动幅度大,且横梁方向的角度变化已超出正常运行角度和中轴承损坏的角度范围。

(4)曲柄销断脱。曲柄销断脱即引起横梁急剧偏斜,如不及时停机还会影响尾轴承的正常工作,促使游梁扭曲变形,甚至翻机。横梁传感器所测角度数据远远超过正常数据。

图1 游梁式抽油机技术状况监测与评价系统

(5)变速箱输出轴窜。变数箱输出轴窜即表示减速箱输出轴处的轴承损坏,输出轴振动,曲柄传感器所测距离数据一边变长一边变短,且变长量与变短量的绝对值基本一致。

(6)水泥基础断裂。水泥基础断裂即表示抽油机底座与水泥基础连接松动,抽油机安装的平稳性遭到破坏。安装在抽油机上的各处传感器所测数据都将由于振动受到干扰,特别是横梁传感器沿游梁方向的数据变化范围超出正常范围较多。

(7)底座断裂。抽油机底座断裂即表示抽油机整体运行不平稳,与水泥基础的连接松动,从而引起抽油机整体振动,上冲程驴头前倾下冲程驴头复位,横梁传感器沿游梁方向的数据变化范围超出正常范围较多(多于水泥基础断裂)。

(8)机架扭曲。机架强度变弱引起扭曲变形,游梁离开原位,横梁、连杆扭曲振动。横梁传感器沿游梁方向和沿横梁方向的数据变化均超出正常范围。

2.2.3 数据分析处理及决策

横梁状态测控仪、左曲柄状态测控仪、右曲柄状态测控仪将采集的数据通过无线传输模块传送至DTU 控制器,DTU 控制器由IO 集成单元、433 MHz 无线双通道通信单元、ARM 处理芯片、外部通信单元等组成(图1)。IO 模块执行测控仪监测到停机、报警信息进行本地处理,同时具备2 路AD 用于现场监控模拟数据运行(抽油机周期、频率、冲刺,测控仪自检数据);433 MHz 无线双通道通信单元收发测控仪数据;ARM 处理芯片对数据进行高速计算、对比,实现测控仪自检、自学习、0.1 s 间隔的实时测控功能。

工作状态实时传输到采油管理区(采油厂)监控室,使工作人员随时掌握抽油机的工作状态。任何一状态测控仪或DTU 控制器出现故障后进行远程报警,显示故障代码,通过查询故障代码表即可得知故障点,然后进行故障排查,省时、方便。

3 应用情况

自2019 年起,在胜利油田孤岛采油厂试运行2 台,能够实时输出抽油机状态、展示实时抽油机运转参数和相关的报警信息处理功能,数据采集准确、传输及时、分析准确率高。2019 年累计各类预警、报警累计26 次。如37-414 井振幅超限报警后,减速箱清洗换油后消除;左曲柄销松动报警1 次,紧固后消除。

取得了以下效果:①初步实现设备预知性维修,有效减少设备维修成本支出;②缓解巡检人员不足的压力,解决巡检标准执行不到位的问题;③提供标准数据接口,易于“四化”系统融合,提升设备管理信息化程度。

4 结语

游梁式抽油机技术状况监测与评价系统,按照游梁式抽油机巡检内容制定的抽油机运行状态监测方案,根据传感器性能特点确定安装位置,关注设备自身工况管控,填补了油田抽油机类设备数据采集的空白,对抽油机信息化建设起到一定指导作用。抽油机技术状况监测与评价还需要长期的试验开发、技术改良、再测试、再改良,要求有大量的现场抽油机数据支撑,记录抽油机的运行状况,判断抽油机的运行故障,分析抽油机各部件的劣化曲线,以实现预知性维修。