一种新型井下智能运输管理系统

刘鹏南

(山东黄金矿业(莱西)有限公司,山东青岛 266600)

0 引言

金属、非金属矿山存在井下潮湿、高温、粉尘等因素使得工作环境比较恶劣,存在较多的不稳定性与不安全隐患,造成传统人工驾驶电机车工作效率低下。同时存在调度不慎的情况,人工驾驶运输过程中经常存在操作失误,造成人员伤亡。为了减少恶劣环境中的作业人员数量,有效提高电机车运输效率于运输的安全性,降低矿石运输成本,缓解井下安全生产压力,开发新型井下智能运输管理系统,打造生产运输安全、高效、有序的人文化矿山。

1 矿井运输设备现状及改进方案

1.1 矿井运输设备现状

(1)随着地下采矿规模的日益剧增,运输距离和频次逐渐增加,司机往往会失去警觉发生列车相撞、超速事故及脱轨事故,严重影响运输巷的运输能力。

(2)目前采用射频模块实现电机车定位信息,但精度不高,无法了解电机车的精准位置,容易使电机车因定位不精准,导致调度系统工作实效,严重影响矿井运输效率。

1.2 5G 技术的促进

莱西公司在井下搭建5G 网络,利用其低时延、大容量、高速率的特点进行通信传输与远程操作控制的改造,在地表信息中心实时动态获取井下人员、设备状态和位置信息,进行装载顺序和工作计划优化,实现人机的最大化效率和统一调配。

2 系统内容

2.1 系统实施目标

系统以5G 通信及综合轨道运输监控、编码器精准定位、视频图像处理、液压技术,对电机车的控制电路、驻车制动、受电弓等各个系统均进行升级改造,通过分析各子系统的控制需求,自主设计车载控制台,集成控制指令给定、各开关量控制、控制模式转换及人机交互显示屏等所有功能。同时,将放矿控制并入系统,增加信集闭系统,实现道岔、装卸矿自动控制电机车无人驾驶全自动运行。

2.2 系统组成

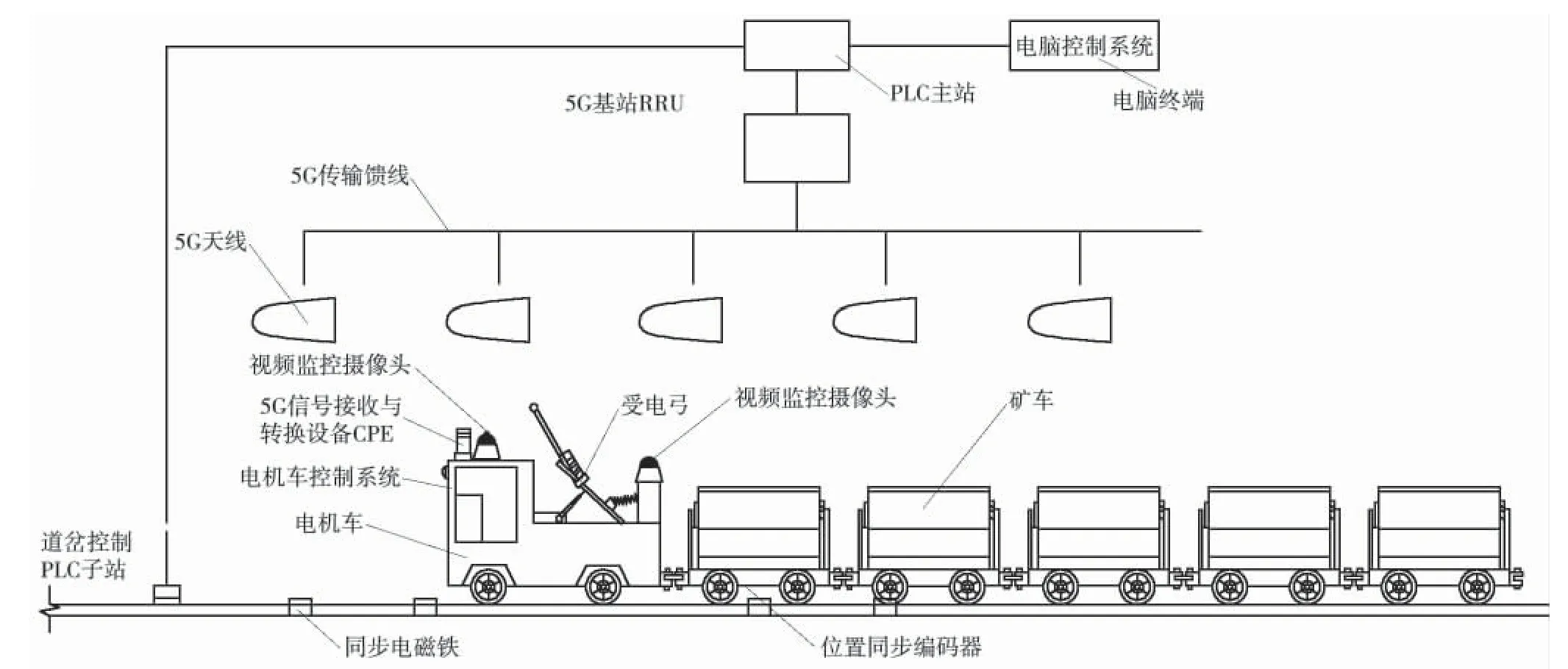

系统主要组成如图1 所示。

图1 井下自动运输智能控制系统构成

井下有轨电机车智慧运输系统(图1)包括自动运输用的电机车、电机车控制系统、5G 信号接收与转换设备CPE、受电弓、矿车、5G 天线、5G 传输馈线、5G 基站RRU、PLC 主站、电脑终端、道岔控制PLC 子站、同步电磁铁、位置同步编码器、视频监控摄像头。

(1)电机车。电机车与矿车连接,主要用于矿车的牵引。电机车驾驶室内部固定电机车控制系统。

(2)电机车控制系统。控制系统主要为PLC 控制器,对电机车上所配置车载传感器采集到的位置、速度、运行方式、电流、电压等数据进行处理,判断电机车运行状态并做出对应的响应控制,实现车辆调度,位置追踪、可视化监控等功能。

(3)5G 信号CPE。5G 信号接收与转换设备CPE 将巷道内的5G 信号转换为有线网络信号传输到电机车控制系统进行数据交换,实现机载控制器与主控制器实时双向数据传输,接收主控制器指令,反馈电机车运行参数。

(4)位置检测与同步装置。位置检测编码器根据编码器脉冲数判断行进的位置及速度。同步电磁铁埋设在运输巷道提前测量好的固定位置,对电机车进行位置同步监测,保证位置监测的准确性。

(5)道岔控制PLC 子站。运输巷道中道岔处安装道岔控制PLC 子站,根据系统运行状态对道岔进行调整,保证运输的畅通。

(6)5G 通信设备。运输巷道全程覆盖5G 网络进行通信传输,5G 基站RRU 将光纤传输的5G 信号转换为无线信号经过天线传输覆盖或将天线收到的5G 信号转换成有线传输,输送至上一级进行处理。

(7)PLC 主站。PLC 控制主站将各个子站或传感器采集到的信息进行集中处理,根据采集数据判断系统状态并做出响应的控制响应,保证系统正常的运行。

(8)电脑终端。电脑终端用于地表远程监控与控制,保证系统运行状态正常,同时对一些运行参数进行实时显示、报警显示。

(9)PLC 装载子站。使用光纤通信方式把采集的各类信号传输到电机车自动控制系统中,采用S7-1200 PLC 控制进行数据处理,实现数据自动监视、动作及远程控制,大幅度提高运输效率,实现装卸载的全自动运行,同时在本地设置就地、远程、检修3 种工作方式,保证装卸站的安全使用。

2.3 系统主要功能

(1)联锁功能:系统保证多辆电机车按照调度程序自主顺序运行,智能调度车辆运行,避免出现堵车、追尾等事故,保证最大化运输。

(2)遥控驾驶:地表操作人员通过电机车组态控制画面,对电机车启停、加减速、方向等进行远程控制,同时可实现一人控制多台电机车。

(3)自动装矿:电机车到达装矿位置后,装载子站PLC 根据料位检测及电机车位置信息,联动装载子站动作,实现精准放矿。

(4)自动驾驶:一键启动,电机车根据智能调度系统,自动选择输路线自动行驶,自动进行启停、加减速、方向选择、升降受电弓等操作。

2.4 自动运行工作原理

(1)系统启动。启动后首先进行自检,判断电机车所在的位置及各部位是否正常。如不正常则进行声光报警,提示异常部位进行处理;如一切正常,操作人员在电脑终端选择运输方式,然后一键启动。

(2)矿石装载。道岔控制PLC 子站根据选择的运输方式调整电机车道岔位置,装载站传感器检测到电机车到达且已经进入装载位置后,自动启动放矿机进行放矿,放矿结束后阻车器打开,电机车自动前行至下节车厢装矿位置重复之前的动作,直至整列车装载完毕。

(3)电机车运输。装载站检测整列车装载完毕后发出开车信号,电机车收到信号后启动;电机车启动后缓慢加速行驶,以1.5 m/s 的速度行进直至经过副井弯道,进入直轨道后再次加速至3 m/s 匀速运行,并对运行速度进行动态调节。

(4)矿石卸载。到达卸载站同步点后电机车速度缓慢降至1 m/s,进入卸载站匀速卸矿,直至到达卸载完成同步点完成一次装卸流程。

3 技术路线

按照可视化、智能化要求,实现监测电机车运输全部过程并通过对电流、电压、位置、速度等参数实现电机车全自动运行、故障自我诊断、自我保护停车。利用组态王软件与电机车控制PLC通信,将电机车运行中的参数采集到系统中。运用组态王软件中变量定义和命令语言,实现组态画面中电机车图素与电机车采集的变量动画连接。在计算机上以动画、图形、表格、汉字等形式实时显示机车位置、车号、运行方向、机车运行相对速度等运行状态信息,同时通过视频监控查看电机车前后的运行环境,保证电机车安全运行。

4 新型井下智能运输管理系统的特点

(1)运输智能化。系统依照“最优化运输”思路进行研发设计。可以根据运输任务自主化行驶至装载站进行自动装载。装载完毕后自行起步运输,根据设定值进行速度控制,在保证安全的前提下实现运输效率最大化。

(2)运行过程可视化。电机车前后加装广角视频监控摄像头,将电机车运行过程中的视频信息实时传输至电脑终端进行全面有效和灵活的监测,装载站、道岔、卸载站处装有固定式的视频监控摄像头,将装载、道岔调整、卸载等过程的变化实时传输至电脑终端。同时电机车控制系统中的各个传感器检测到位置、速度、运行方式、电流、电压等数据进行处理后显示在车载显示屏上,并通过5G 网络输送至PLC 主站进行系统处理,发现异常则根据故障轻重进行响应,发出警报或者紧急停车,并显示在电脑终端上。

(3)位置信息实时性。电机车位置的精准度是电机车运输管理系统的关键。通过编码器与道轨旁安装的同步电磁铁实现位置的实时显示及校核。在轨道位置关键点埋设同步电磁铁对电机车进行位置同步监测,保证电机车位置准确,为管理线路上的机车提供参考。

(4)系统控制的实时精确性。依托5G 技术网络的低时延、大容量、高速率的特点,在信息中心地表可以对-500 m 中段井下自动运输智能控制系统进行远程操作控制,可以做到远程高精度实时控制。视频监控传输流畅无卡顿,实现同步传输、动态监测。