白鹤滩水轮机座环制造技术研究

昝竹青,李 鑫,杨思晋,乔宏来,康永林,宋刚云

(哈尔滨电机厂有限责任公司,黑龙江哈尔滨 150040)

0 引言

白鹤滩项目单机容量为100万千瓦,是目前世界第一个百万千瓦水电机组。座环作为水轮机机组的关键承载部件[1],在制造过程中主要有两个方面难点:材料强度等级高、焊接难度大;尺寸大,精度高,分瓣加工及整体加工存在挑战。本文主要从以上两个方面着手,分析两个方面的制造难点及解决措施。

1 白鹤滩座环焊接难点

1.1 焊接材料的选择

白鹤滩座环为大型混流式常见结构,分4瓣,总重505 t,高3 956 mm,最大外圆20.5 m,结构如图1所示。

白鹤滩座环环板材料为SXQ500D-Z35,厚度260 mm,是材料厂家针对百万水电机组开发的500 MPa级大厚度高强Z向抗撕裂钢板[2],固定导叶材料采用锻钢ASTM A668 Class E。焊材选择按照等强度匹配原则进行,选择60 kg级焊丝AWS A5.28 ER90S-G,抗拉强度大于620 MPa,-20 ℃冲击功大于47 J,且熔敷金属扩散氢含量HD≤4.0 ml/100 g。

1.2 预热温度的确定

由于SXQ500D-Z35和ASTM A668 Class E材料冷裂倾向较大,焊前必须预热,为了让预热温度具有合理性,依据GB/T 32260.2—2015《金属材料焊缝的破坏性试验 焊件的冷裂纹试验 弧焊方法 第2部分:自拘束试验》进行斜Y型坡口试验。斜Y型坡口焊接裂纹试验板厚为50 mm[3]。选取50 ℃、100 ℃和120 ℃进行试验。焊接工艺参数按照表1执行。

表1 斜Y型坡口焊接裂纹试验焊接工艺参数

焊接后,48 h自然空冷,经外观检查后将试件解剖成5件试样,对断面进行打磨、抛光和腐蚀后,利用宏观金相显微镜进行5个断面的表面裂纹和端面裂纹检查。分别计算出表面裂纹率和断面裂纹率,如表2所示。

表2 SXQ500D-Z35斜Y型坡口焊接裂纹试验结果

根据表2试验数据,合理地选择预热温度十分重要,焊前预热可有效的防止冷裂纹。预热温度过高,恶化劳动条件[4]。预热温度的选择根据母材冷裂敏感指数、抗拉强度、板厚及焊接接头的拘束应力等因素进行综合考虑,白鹤滩座环环板SXQ500D-Z35和固定导叶ASTM A668 Class E焊接预热温度:T0≥120 ℃。图2为SXQ500D-Z35钢板铁研试件典型解剖断面。

图2 SXQ500D-Z35钢板铁研试件解剖断面

1.3 焊接工艺评定试验

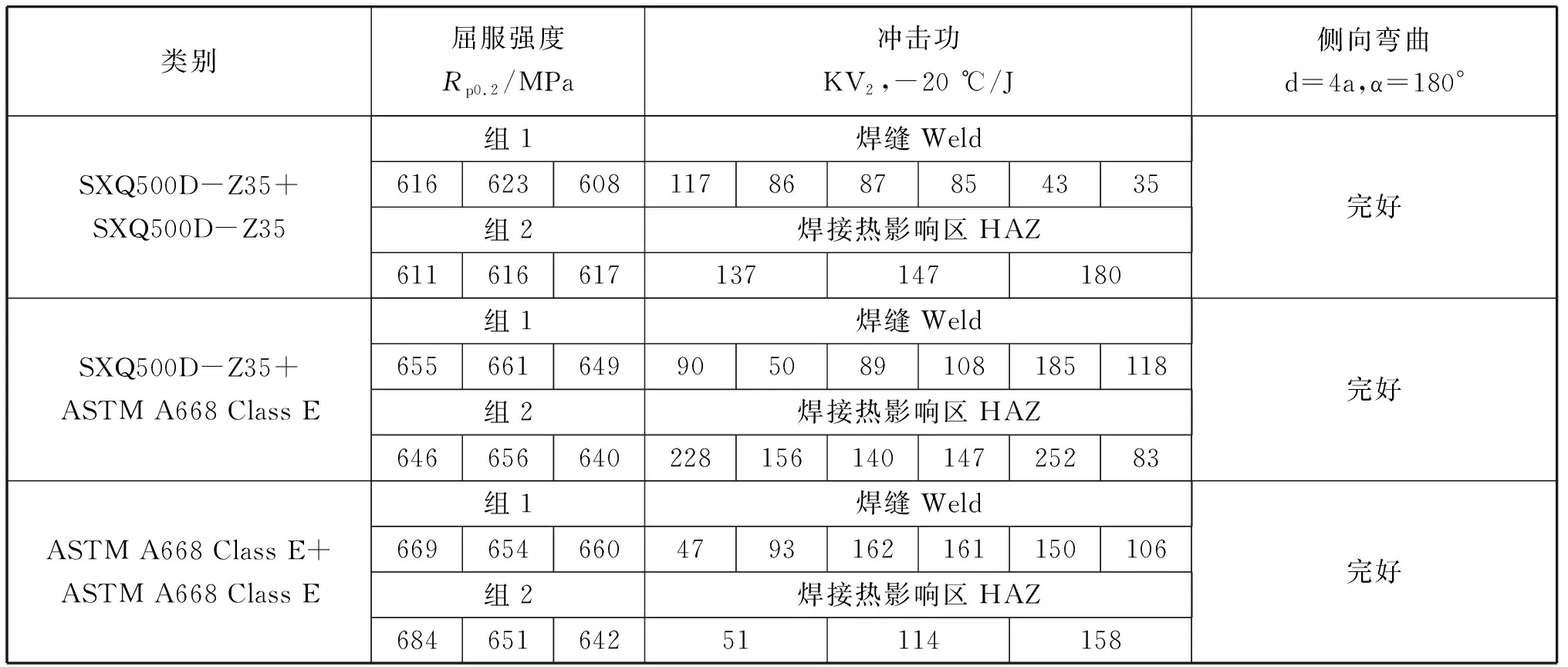

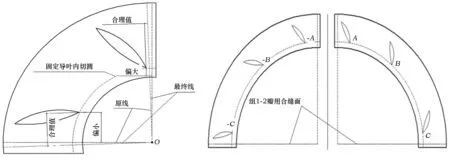

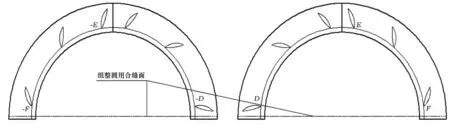

白鹤滩座环焊接主要环板SXQ500D-Z35与固定导叶ASTM A668 Class E之间的焊接,工艺评定试验依据ASME《锅炉及压力容器》第Ⅸ卷焊接评定标准进行。焊接方法选用熔化极气体保护焊,其坡口形式为对接X型坡口,钢板厚度240 mm,涉及工艺评定主要包含: SXQ500D-Z35与SXQ500D-Z35、SXQ500D-Z35与ASTM A668 Class E及ASTM A668 Class E与ASTM A668 Class E三种焊接工艺评定[5]。焊后进行560±15 ℃热处理后进行力学性能试验,包含拉伸试验、导向弯曲试验和缺口韧性试验,试验数据如表3。各力学性能指标均能满足材料的使用要求,评定合格,可用于厚度16 mm 表3 焊接工艺评定试验力学性能 (1) 合理布置临时工艺支撑。座环环板与固定导叶之间布置临时弧形支撑,控制固定导叶与环板之间的垂直度。座环上、下环板之间布置临时垂直支撑,降低环板与固定导叶之间的焊接收缩量。 (3) 焊接方法采用能量密度集中的熔化极气体保护焊。为了控制焊接热输入对焊接变形的影响,第一层焊缝采用短路过渡进行施焊,电流控制在180~200 A。固定导叶两侧坡口焊缝要求交替施焊,层间温度不大于200 ℃。 (1) 跨合缝面固定导叶弦长的保证 为保证跨合缝面的两固定导叶出水弦长符合要求,1/4瓣组1/2瓣用合缝面、1/2瓣组整圆用合缝面采用配加工;1/4瓣、1/2瓣座环合缝面加工前(如图3),镗床找正与精划线交替进行,定出合缝面最终加工线。当1/4瓣座环合缝面最终加工线与原参考加工线存在偏差时,采用将原参考加工线绕基准圆心旋转,旋转量根据与其组合的两瓣座环对应合缝面加工线至固定导叶出水边尺寸确定;当1/2瓣座环合缝面最终加工线与原参考加工线间偏差时,对两1/2瓣合缝加工量重新分配。 图3 1/4瓣合缝面加工示意图 (2) 减小合缝面V型间隙、组合后中心线调整量措施 对应组合的合缝面采用在同一镗床加工,组合1/2瓣用合缝面的加工找正:将第一个1/4瓣三点平在0.5 mm之内,并记录三点数据A、B、C,与其组合的另一1/4瓣三点平调整至-A、-B、-C,达到减小两1/4瓣组成1/2瓣后中心线不平行程度,从而减小1/2瓣划检时中心线调整量目的。组合整圆用合缝面加工找正:将第一个1/2瓣三点平在0.5 mm之内,并记录三点数据D、E、F,与其组合的另一1/2瓣三点平数据调整至-D、-E、-F(如图4),减小或避免出现组圆时两1/2瓣中心线周向水平偏差满足要求,而合缝有V型间隙的情况,即V型间隙、中心线水平不能同时满足,同时减小整圆回线时对中心线的调整量。 图4 1/2瓣合缝面加工示意图 在专机工位将第一、四瓣,第二、三瓣座环分别组成两1/2瓣。在专机的配合下调整一四瓣1/2座环水平并与专机找正、合缝面搭焊后,座环与支撑压牢固定。二、三瓣1/2座环调平、调圆、合缝搭焊后,通过200 t吊车将1/2瓣座环卸荷掉180 t,在座环外圆使用多点千斤顶支撑将该1/2瓣与找正后的1/2瓣组合,并按一四瓣1/2为基准,使用夹盘爪、200 t液压千斤顶将二三瓣1/2调平、调同心[6](如图5)。 图5 座环专机加工图 为验证专机刀架在大距离进给下加工如此大圆、平面时的精度,在底环把合面粗车后,使用平尺结合框式水平仪测量加工面的平面度,根据测量数据对刀架在进给行程内进行程序补偿,消除进给方向偏差,保证加工面的精度[7]。底环把合面精车时,从内圆向外圆方向加工至径向要求尺寸后,更换新刀片,从外圆向内圆方向加工,内向外、外向内切削参数相同并交替进行加工,减小从内向外或从外向内单一方向加工、因刀具磨损对加工面的平面度产生不利影响。 为保证顶盖φ11 680-140-M125X6、底环φ10 148-24-M72把合螺纹孔位置度符合图纸要求的φ2,孔分布圆由专机刻线、划线工划孔线,激光跟踪仪复测孔心位置(相对理论位置)。镗床对单瓣座环按已划的孔线单孔找正,加工底孔至单边留2 mm余量[8]。检查孔的H、L值,修正孔心位置,将各孔加工至底孔尺寸,底孔加工过程中测量孔的H、L值合格,底孔上端倒角后铣螺纹。 1/4瓣座环在镗床加工地脚支撑平面、各把合孔时,为了约束座环绕其中心转动的自由度,工艺自行设计了镗序用支撑架,每套支撑架包括4个独立的V型架,各V型架可根据其支撑位置自由调整,不仅结构简单,同时具有很强的通用性、实用性(如图6)。 图6 1/4瓣座环在镗床加工地脚支撑工具 通过白鹤滩座环的制造,成功解决了大厚板高强钢焊接变形大、缺陷多,高精度尺寸公差加工装配要求,分瓣与整体数控加工制造等关键技术难题,为今后大型水电机组开发和制造提供了借鉴经验。

1.4 焊接变形及缺陷控制

2 白鹤滩座环加工难点

2.1 合缝面加工

2.2 座环专机加工优化

2.3 顶盖、底环把合孔位置度的保证

2.4 专用工具设计

3 结论