高速变频调速同步电机转子绝缘技术研究

胡 义

(上海电气集团上海电机厂有限公司,上海 200240)

0 引言

西气东输的驱动电动机是20 MW 9350V F级超高转速的防爆变频调速同步电机,转子超速试验时的最高超速转速达到5 720 r/min。除轴系外,主转子绝缘结构、整体平衡性、绕组端部圆周同心度等是技术难点。由此,须开展主转子槽绝缘、匝间绝缘黏接、径向通风槽孔加工、端部焊接、爬电距离、异形绝缘垫块的加工和圆周方向的同心度控制,热成型等研究;励磁机转子线圈嵌线后的成形、焊接、圆周填平,无纬带种类、绑扎及热固化工艺参数确定和整个转子在高转速下的整体性、平衡性等研究。

主转子制造加工时根据设计图纸,添加必须的工装和模具,结合现有工艺水平,开展转子线圈成形加工专项研究、验证。确保主转子铜排、匝间绝缘、槽绝缘通风槽孔一致,不能重叠;直线与端部焊接后形状保持一致,选择高强度层压板加工成异形垫块,保障端部圆周方向的同心度。励磁机转子线圈采用成型绕组结构,线圈嵌线后一端需要再成型、焊接及绝缘包扎,端部填平后采用高强度无纬带进行绑扎固定,最后进行VPI绝缘处理。

1 转子绝缘结构

1.1 主转子线圈匝间绝缘

匝间绝缘材料采用电工用无碱玻璃丝布浸以耐高温、高黏接强度的DDS作固化剂的环氧树脂胶,经烘干成B阶后在长压机上热压加工成薄型长度制品。制品进行单面打磨,增加表面粗糙度,铜排粘贴面喷砂处理,打磨面及铜排面均匀涂刷橡胶类黏结剂JX-9,热压固化后与转子线圈铜排牢固黏接,形成一个整体,黏接层既具有较高的黏接强度,确保冲制通风孔时不产生分层。制品还具有一定的蠕变特性,满足电机运行时,由于温度变化,绝缘材料和金属材料的线涨系数不同,所产生热涨冷缩状态下,不发生位移、脱离。

JX-9是单组份热固性改性酚醛丁腈橡胶黏合剂,要求不采用硫磺做硫化剂,避免对铜产生氧化作用。其外观呈乳白色或浅黄色均匀黏性液体;固体含量为(21±2)%;铜片剪切强度要求常态≥4 MPa;涂刷工艺性好,干燥10~30 min可黏合,黏合面不滑动,不错位;经(145±5)℃烘压2 h,冷却至室温即可。

直线匝间绝缘粘贴、通风孔冲制:用酒精或JX-9用稀释剂将铜排表面擦拭干净,并充分晾干;在铜排和绝缘垫条表面各均匀涂刷一次JX-9胶,自然晾干至不粘手,将绝缘垫条平整贴服在铜排表面,然后叠装铜排;将叠装铜排调入烘压设备,不加压,加热预烘,铜排表面温度控制到110~120 ℃开始计时,保温40 min;将铜排温度升至150 ℃,同时施加规定的压力,烘压压力为0.5~0.7 MPa,保温2 h;关闭加热电源,随模自然冷却至室温;卸压出模后采用专用工装进行通风孔冲制。

端部匝间绝缘圆弧部分采用0.4 mm单面粗糙匝间垫条,在弯角部分采用1层0.2 mm单面粗糙匝间垫条及1层0.2 mm双面粗糙匝间垫条与直线匝间绝缘及端部匝间绝缘圆弧部分进行错缝拼接,接缝间距不大于10 mm。各粗糙面之间或与转子线圈铜排之间均采用改性酚醛丁腈橡胶胶黏剂JX-9进行粘贴。

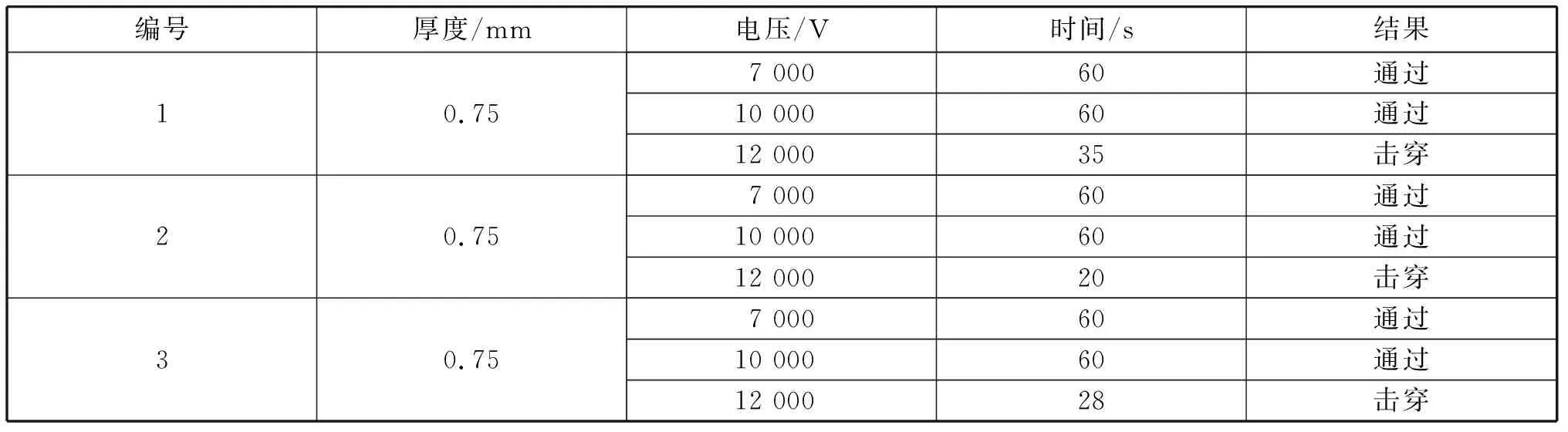

1.2 槽绝缘

槽绝缘是转子线圈结构中的主绝缘,由四种绝缘材料复合而成,最内层是用聚四氟乙烯处理过的电工玻璃布,具有滑移层的功能,中间是电工用无碱玻璃布浸以耐高温B阶段环氧树脂和含有B阶段环氧树脂的聚芳纤维纸,最外层是电工用聚酯薄膜。加工成形后的槽绝缘须进行切割毛边和冲通风孔处理,加工面无分层现象,整体性能良好。槽绝缘性能见表1。

表1 槽绝缘工频耐压击穿试验数据

1.3 楔下垫条、槽底垫条、端部绝缘垫块和护环绝缘

楔下垫条、槽底垫条、端部绝缘垫块和护环绝缘除了起到转子绕组绝缘性能外,更重要的是具有支撑、固定功能,使整个转子绕组形成紧密的整体。材料采用热态高强度环氧层压玻璃布板3248,由电工用无碱玻璃布为基材,以耐高温、高黏接强度的DDS作固化剂的环氧树脂胶作为黏结剂经热压固化而成,其所有加工面都须经过浸渍绝缘漆处理。

1.4 径向导电螺杆绝缘

在径向导电螺杆外面卷包(28~30)层F级DDS坯布,即电工用无碱玻璃布浸以耐高温、高黏接强度的4,4-二氨基二苯砜(DDS)作固化剂的环氧树脂胶,经烘干成B阶段,树脂含量必须大于40%,坯布树脂含量均匀、表面平整。卷包时,导电螺杆及坯布均须热处理,使树脂软化,改善流动性;卷包张力大于30 N/10 mm带宽,减小气隙,提高固化后整体性和耐电压性能。最后绕包数层热收缩薄膜带,烘焙固化、冷却,外车削加工至图纸尺寸。加工面须均匀涂刷室温固化环氧酯漆1504清漆一次。

1.5 无纬带绑扎箍

影响无纬带绑扎箍强度的因素很多,除了无纬带本身的性能、固化条件、绑扎速度等因素外,绑扎拉力也是重要的影响因素之一。转子绑扎无纬带需要一定的拉力(预紧力),要求在电机允许的最高转速下被绑物仍被压缩,这部分预紧力能经受电机过载力矩切向方向的力的作用而保证线圈不发生位移。绑扎时施加的预紧力除考虑上述要求外,还必须与绑扎材料的断裂强度之间留有足够的安全系数,以免在电机运转或其他过载情况下发生绑扎带断裂。

电机大多数情况是在高速运行时,在离心力的作用下,绕组两端绑扎的弹性范围内做放射性膨胀,对绝缘产生一定程度的损害,影响绕组的绝缘寿命。通过对Kevlar芳纶纤维网状无纬带K220、玻璃纤维网状聚酯无纬带F150-G-W、玻璃纤维网状聚酯无纬带41524BN的标准箍拉伸强度试验研究,从不同绑扎张力、不同固化温度和高温下的拉伸强度和弹性模量数据比较,Kevlar芳纶纤维网状无纬带K220的综合性能最优。但价格昂贵,且不易购买,经计算、评估、验证,选择玻璃纤维网状聚酯无纬带F150-G-W为项目用材料,其最佳使用工艺条件为绑扎拉力80 kg/10 mm,固化温度为150 ℃,时间5 h。

2 转子线圈加工技术

电机转子结构为隐极式,线圈径向方向上有通风槽孔,每套转子共有6号线圈,每号线圈由1套线圈端部和直线组成,槽绝缘、槽底垫条、转子铜排、匝间绝缘的通风槽孔通过精确定位加工完成。嵌线时端部焊接、贴匝间绝缘,控制直线与端线匝间绝缘位置不能重叠,直线与端部焊接后形状保持一致,解决了端部成形问题,最后整体热压成型。线圈端部圆周方向的同心度通过加工异形绝缘垫块来填平、固定,确保其在高转速下的整体性、平衡性。

励磁机转子采用高压成型绕组VPI整浸结构体系,线圈嵌线后端部再成型,焊接采用中频焊,圆周填平后绑扎高强度无纬带F150-G-W,确保在高转速时线圈不发生位移。

转子铜排焊接采用汽发公司空冷125 MW鱼尾接头做对比焊接拉伸强度试验,见图1~图4及表2。

图1 接头尺寸对比图

图2 鱼尾接头焊接后效果图

图3 拉伸试验断裂部位示意图

图4 断裂部位剖面放大图

表2 鱼尾接头焊接后的拉伸试验结果

试验结果分析:

图示断裂点在凹形鱼尾槽底部(母材上),并且从断裂剖面处可看到分段气孔。对比老接头试验残样,断裂部位一样,同样存在气孔,老接头的气孔是整段分布,所以在焊接方面,两种接头都存在对接的尖头部位焊不透现象,相对来说,新接头效果要好。

从拉伸强度上来看,两种接头差不多,老接头稍高;由于断裂点都是在凹形鱼尾槽底部(母材上),证明接触斜面以及接头两边对接边焊接良好。

考虑到底部漏焊气孔对导电有效截面积的影响,在抗拉强度差不多的情况下,结合制造周期的比较,采用新接头(125 MW汽发公司结构)。同时,提高焊接质量,将底部气孔减小到最小的程度。

3 样机制造

3.1 主转子嵌线见图5,励磁机转子嵌线、焊接后端部无纬带绑扎见图6。

图5 主转子嵌线图

图6 励磁机转子端部无纬带绑扎图

3.2 转子绕组交流电压试验

主转子:1 500 V/50 Hz,60 s;

励转子:1 500 V/50 Hz,60 s;

试验结果:全部通过。

3.3 动平衡试验

转子整个轴系(连同主转子、励磁机转子)堂外超速试验,最高转速达到5 720 r/min时的振动指标值满足设计及用户考核运行要求。

4 结论

4.1 电机主转子、励磁机转子绝缘结构、绝缘材料的电气绝缘性能完全满足项目设计要求。

4.2 主转子铜排焊接及拉伸试验,样机制造均证明制造加工工艺技术成熟、可靠。

4.3 样机转子堂外超速试验结果表明整个轴系在高转速下的整体性、平衡性良好,满足设计及用户考核运行要求。